Материал, инструмент, оборудование.

ЛАБОРАТОРНАЯ РАБОТА № 5

ОПРЕДЕЛЕНИЕ ОКАЛИНООБРАЗОВАНИЯ ПРИ НАГРЕВЕ СТАЛЬНЫХ ЗАГОТОВОК

Цель работы: Определение потерь металла от его окисления при нагреве в электрической печи в атмосфере воздуха, а также влияние на окалинообразование продолжительности и температуры нагрева.

Теоретические сведения

При термической обработке стали важным показателем, требующим учёта, является окалинообразование при нагреве стальных заготовок.

Характерной особенностью современной теории и практики нагрева – комплексный подход к изучению теплофизических процессов при гарячей обработке металлов давлением с учетом окисления и газонасыщения металла, тепловой работы нагревательного устройства, режимов нагрева и охлаждения, термомеханических свойств поковок, тепловой работы инструмента и других факторов, определяющих производительность оборудования и качество выпускаемой продукции.

При нагреве металлов в пламенных печах кроме процессов, связанных с передачей тепла, происходят также процессы химического взаимодействия между печными газами и поверхность нагреваемого металла. В состав продуктов горения обычно входят углекислый газ СО2, кислород О2, водяной пар Н2О, азот N2, а также в небольших количествах оксиды серы () SО2, оксид углерода (II) CO и водород Н2. При высоких температурах кислород, пары воды, углекислый газ и оксид серы () могут окислять металл. Этот процесс – следствие диффузии кислорода из печных газов к поверхности нагреваемых заготовок, адсорбции его на поверхности, диффузии реагирующих веществ через слой окалины навстречу кислороду и кристаллографических превращений. При этом образуются оксиды железа (II) и железа (III) FeO и Fe2O3, а также смесь их Fe3O4.

При окислении металлов в пламенных печах на величину угара влияет состав газов, температура и продолжительность нагрева, форма и размеры заготовок, химический состав металла и другие факторы.

Потери металла от окисления можно количественно определить следующими величинами:

1. Массовое окалинообразование (угар) – количество металла, окисленное в процессе нагрева и выраженное в процентах от его первоначальной массы.

Массовый угар определяется по формуле:

где  и

и  – масса заготовки до нагрева и после нагрева и очистки соответственно, г.

– масса заготовки до нагрева и после нагрева и очистки соответственно, г.

2. Поверхностное окалинообразование – количество окисленного металла, отнесенное к единице поверхности нагреваемой заготовки, г/см2:

где S – полная площадь поверхности заготовки, см2.

3. Скорость окисления – отношение величины поверхностного окалинообразования ко времени нагрева, г (см2 * ч):

где  – время нагрева заготовки, ч.

– время нагрева заготовки, ч.

Материал, инструмент, оборудование.

Заготовки для исследования процесса окалинообразования – отрезки проволоки из углеродистой стали диаметром 4…6 мм и длиной 60…70 мм (поверхностные дефекты и следы коррозии на заготовках не допускаются); электрическая нагревательная печь (нагревательные элементы – нихромовые спирали или силитовые стержни); температура печи регулируется и задается при помощи электронного автоматического потенциометра типа ПСР. Датчиком регулятора температуры служит платинородий-платиновая термопара. Материал футеровки печи – шамотный кирпич класса А.

Порядок проведения работы

Четыре чистых стальных заготовки из проволоки взвесили на аналитических весах с точностью до 0,001 Н. После этого заготовки заложили в шамотные подставки и загрузили в печь. Подставки предварительно были пронумерованы.

Температуру печи довели до требуемой в соответствии с маркой стали, фиксируя через каждые 3 минуты.

Для выявления влияния продолжительности нагрева на окалинообразование извлекали заготовки через каждые 10 минут.

Извлеченную из печи заготовку охлаждали в сосуде с водой для того, чтобы к потерям металла от окисления в печи не добавились потери от окалинообразования на воздухе при охлаждении заготовки. Охлажденную заготовку очищали от окалины наждачной бумагой.

После очистки каждую заготовку взвешивали вторично и определяли величину окалинообразования и скорость окисления по формулам (5.1), (5.2) и (5.3).

При определении поверхностного окалинообразования пренебрегаем торцевыми площадями заготовок ввиду их малости.

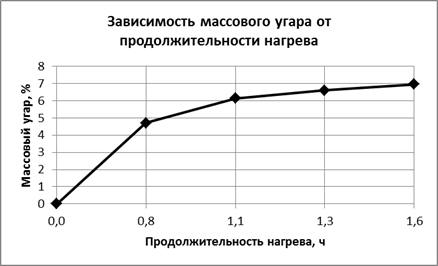

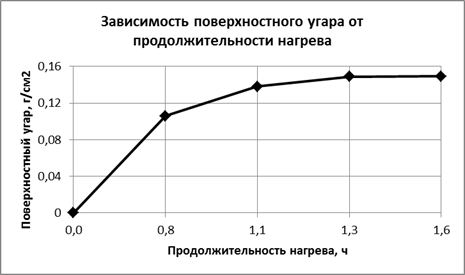

В таблице 5.1 приведены условия и результаты проведения опытов по определению окалинообразования при нагреве стальных образцов. На рисунках 5.1 – 5.3 приведены соответствующие зависимости.

Рисунок 5.1 – Зависимость массового угара от продолжительности нагрева

Рисунок 5.2 – Зависимость поверхностного угара от продолжительности нагрева

Рисунок 5.3 – Зависимость скорости окисления от продолжительности нагрева

Таблица 5.1 - Условия и результаты проведения опытов по определению окалинообразования при нагреве стальных образцов.

| Номер образца | Масса образца до нагрева, г | Размеры образца | Средняя температура в печи, 0С | Продолжительность нагрева, ч | Масса образца после нагрева, г | Массовый угар, % | Поверхностный угар, г/см2 | Скорость окисления, г/(см2.ч) | ||

| длина, см | ø, см | площадь S, см2 | ||||||||

| 38,20 | 3,00 | 1,45 | 16,97 | 0,83 | 36,40 | 4,71 | 0,11 | 0,09 | ||

| 38,25 | 3,01 | 1,45 | 17,01 | 1,08 | 35,90 | 6,14 | 0,14 | 0,15 | ||

| 38,23 | 3,00 | 1,45 | 16,97 | 1,33 | 35,70 | 6,62 | 0,15 | 0,20 | ||

| 38,37 | 3,20 | 1,45 | 17,88 | 1,58 | 35,70 | 6,96 | 0,15 | 0,24 |

Выводы:

1. С увеличением продолжительности нагрева массовый и поверхностный угар увеличиваются в связи с окислением железа кислородом воздуха.

2. Скорость окисления с увеличением продолжительности нагрева несколько снижается, что связано с образованием окалины (окислов железа), которая препятствует проникновению кислорода к металлу и тормозит процесс окисления.