Термическая обработка сталей

Термическая обработка – это процесс нагрева, выдержки и охлаждения сплавов с целью изменения их структуры и получения нужных свойств.

Основные виды термообработки:

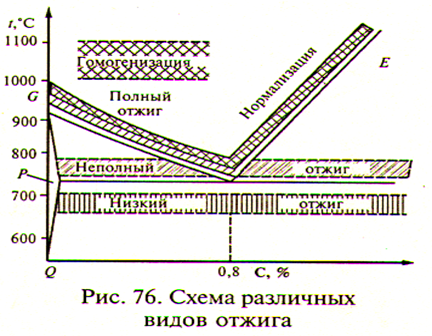

1) Отжиг – это процесс нагрева, выдержки и медленного охлаждения (охлаждение - 100…2000С в час).

Различают: Диффузионный, Рекристализационный, Отжиг для снятия внутренних напряжений, Полный и Неполный

а) диффузионный отжиг – Тн=1100-12000С, выдержка 15-20 часов, медленное охлаждение

Применяют для легированных сталей, для уменьшения внутренних дефектов, выравнивания химического состава;

б) рекристаллизационный отжиг – Тн= 650-700 0С , выдержка, медленное охлаждение

Применяют как промежуточную операцию для снятия наклепа между операциями холодного деформирования;

в) отжиг для снятия внутренних напряжений– Тн= 550-6500С, выдержка, медленное охлаждение .

Применяют для отливок, сварных изделий с целью устранения внутренних напряжений в изделиях.

г) полный отжиг – Тн= (30-500С) +Ткр (л. GS) , выдержка, медленное охлаждение

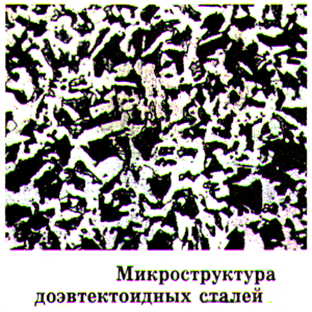

Применяют для доэвтектоидных сталей. Измельчается зерно, что обеспечивает высокую ударную вязкость и пластичность.

д) неполный отжиг - Тн= 730-7500С ( л. PSK ) , выдержка, медленное охлаждение

Применяют для получения зернистой формы перлита вместо пластинчатой. Сталь приобретает низкую прочность, твердость.

2) Нормализация – заключается в нагреве до температуры на 40…500С выше линии.GSE, выдержке и охлаждении на воздухе. В результате переохлаждения аустенита, при его распаде образуется мелкозернистая структура, что повышает механические свойства сплавов (твердость, прочность по сравнению с отожженной) Нормализация может быть предварительным или заключительным видом термообработки.

Для средне- и высокоуглеродистой стали применяют вместо закалки и отпуска .

Для средне- и высокоуглеродистой стали применяют вместо закалки и отпуска .

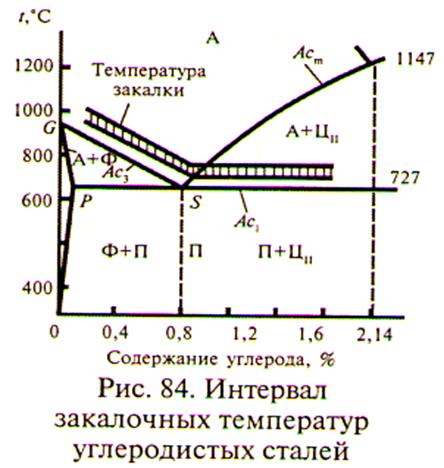

3) Закалка – Тн= на 30-500С выше Ткр , выдержка, резкое охлаждение (обычно более 160 0С в секунду).

-полная закалка - для доэвтектоидных сталей - Тн =(30-500С) выше л. GS

- неполная закалка – для заэвтектоидных сталей - Тн =30…500С выше линии SK

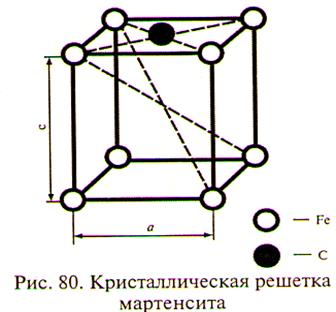

При охлаждении сталей со скоростью выше критической, происходит бездиффуззионное g - a превращение, при этом избыточный растворённый углерод не успевает выйти из кристаллической решётки и искажает её превращая в тетрагональную. Зерно металла становится игловидным, резко повышается твердость и хрупкость сплава.

Полученную структуру называют мартенсит– пересыщенный твердый раствор атомов углерода в a - железе.

Структура мартенсита неустойчивая и при нагревании способна распадаться.

Структура мартенсита неустойчивая и при нагревании способна распадаться.

Закалочные среды – вода, минеральное масло, водные растворы щелочей, водовоздушная смесь.

Наиболее распространена закалка в одном охладителе, но лучшие результаты получают закалкой в двух средах ( обычно вода – масло).

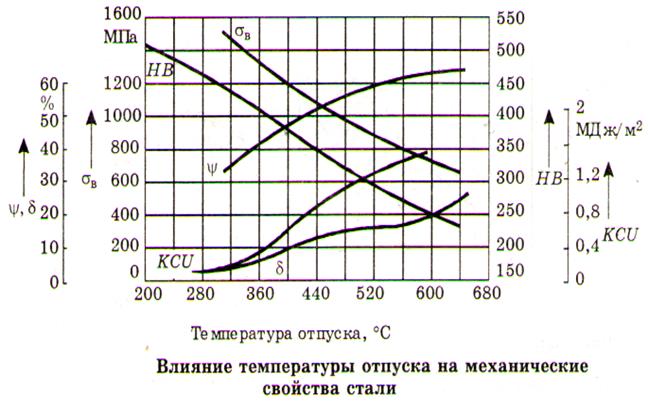

Отпуск – выполняется после закалки, заключается в нагреве закаленной стали до температуры ниже Ткр =7270С и охлаждении на воздухе .

В зависимости от температуры нагрева различают:

а) низкий отпуск – Тн= 250-2000С , при этом снижаются внутренние напряжения без значительного снижения твердости.

Применяют для режущего измерительного инструмента.

б) средний отпуск – Тн= 350…5000С , при этом при этом мартенсит распадается с образованием тростита – структуры с высокой упругостью, выносливостью.

Применяют для пружин, рессор, штампов

в) высокий отпуск – Тн= 500…680 0С , при этом мартенсит распадается с образованием сорбита – структуры с наилучшим соотношением прочности и вязкости.

Применяют для тяжелонагруженных деталей.

Улучшение стали – закалка с последующим высоким отпуском.