Основные технологические параметры и

СПОСОБЫ ЗАКАЛКИ СТАЛИ

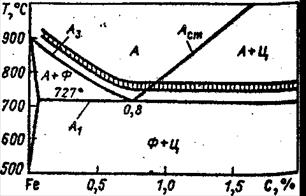

Наиболее важные параметры закалки - температура нагрева и скорость охлаждения. Температуры нагрева под закалку углеродистых сталей можно выбрать по диаграмме состояния (рис.1)

Рис.1 Диаграмма состояния Fе-С с интервалом температур нагрева под закалку углеродистых сталей

Доэвтектоидные стали закаливают с температур, превышающих точку А3 на 30.. .50°С. При более высоких температурах закалки может сильно вырасти аустенитное зерно, в пределах которого образуются более крупные кристаллы мартенсита, и механические свойства ухудшатся. При закалке с температур в интервале А1-А3 (неполная закалка) наряду с мартенситом остается избыточный феррит, который сильно снижает твердость закаленной стали и ухудшает механические свойства после отпуска.

Заэвтектоидные стали закаливают с температур, превышающих точку А1 на 35...60°С. При закалке с температур в интервале А1-Аcm в заэвтектоидных сталях наряду с мартенситом имеется вторичный цементит, который повышает износостойкость инструмента. Нагрев до температур выше Аcm вреден, так как твердость при этом не возрастает, но зато укрупняется аустенитное зерно, усиливается обезуглероживание поверхности и растут закалочные напряжения. При нагреве выше Асm твердость закаленной стали получается даже несколько ниже из-за растворения твердых цементитных частиц и повышения количества остаточного аустенита.

Режим охлаждения при закалке должен, прежде всего, обеспечить необходимую глубину прокаливаемости. Вместе с тем, режим охлаждения должен быть таким, чтобы не возникли сильные закалочные напряжения, приводящие к короблению изделия и образованию закалочных трещин.

Суммарные закалочные напряжения растут с увеличением температуры нагрева под закалку и с повышением скорости охлаждения, так как в обоих случаях увеличивается перепад температур по сечению изделия.

Наиболее опасным в отношении закалочных напряжений является интервал температур ниже точки Мн, так как в этом интервале возникают структурные напряжения, и образуется хрупкая фаза - мартенсит, и могут появиться закалочные трещины. Выше точки Мн возникают только термические напряжения, причем сталь находится в аустенитном состоянии, а аустенит -пластичен.

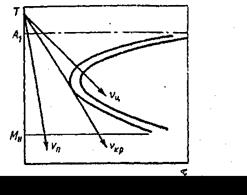

Как показывает С-диаграмма, быстрое охлаждение необходимо в районе наименьшей устойчивости переохлажденного аустенита (рис.2). Для большинства сталей этот район находится в интервале 650... 400 °С.

Рис.2 Определение критической скорости закалки по С-диаграмме:

vц - скорость охлаждения центра;

vп - скорость охлаждения поверхности изделия;

vкр - критическая скорость охлаждения

В качестве закалочных сред наиболее широко используют воду. 10-процентный водный раствор NаОН или NаС1 и масла. Охлаждение раскаленного изделия в жидкости можно разбить на три периода. В первый период на поверхности идет интенсивное парообразование, изделие окружается малотеплопроводной паровой пленкой и изолируется от жидкости; в этот период пленочного кипения охлаждение замедленное. Первый период заканчивается, когда из-за понижения температуры количество отводимой теплоты уменьшается и его уже но хватает для поддержания сплошной паровой пленки. Ее разрушение приводит к тому, что жидкость все время приходит в соприкосновение с поверхностью металла. В этот период охлаждение происходит наиболее быстро, так как теплота непрерывно расходуется на образование пузырьков пара. Второй период заканчивается, когда температура поверхности изделия становится ниже температуры кипения закалочной жидкости. В третий период интенсивность теплоотвода резко уменьшается, так как он осуществляется только конвекцией и теплопроводностью. Движение изделия в закалочной жидкости разрушает паровую пленку и ускоряет охлаждение.

СПОСОБЫ ЗАКАЛКИ СТАЛИ

В зависимости от состава стали, формы, размеров детали и требуемых в термически обработанной детали свойств следует выбирать оптимальный способ закалки, наиболее просто осуществимый и одновременно обеспечивающий нужные свойства.

Чем сложнее форма термически обрабатываемой детали, тем тщательнее следует выбирать условия охлаждения, потому что чем сложнее деталь, чем больше различие в сечениях детали, тем большие внутренние напряжения возникают в ней при охлаждении.

Чем больше углерода содержит сталь, тем больше объемные изменения при превращении, тем при более низкой температуре происходит превращение аустенита в мартенсит, тем больше опасность возникновения деформаций, трещин, напряжений и других закалочных пороков, тем тщательнее следует выбирать условия закалочного охлаждения для такой стали. Ниже приведены основные способы закалки стали.

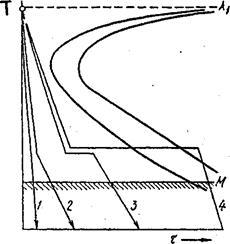

1.3АКАЛКА В ОДНОМ ОХЛАДИТЕЛЕ (рис.3.кривая 1) - наиболее простой способ. Нагретую до определенных температур деталь погружают в закалочную жидкость, где она остается до полного охлаждения. Этот способ применяют при закалке несложных деталей из углеродистых и легированных сталей. При этом для углеродистых сталей диаметром более 2-5 мм закалочной средой служит вода, а для меньших размеров и для многих легированных сталей закалочной средой является масло. Этот способ применяют и при механизированной закалке, когда детали из печи автоматически поступают в закалочную жидкость.

Рис.3 Кривые охлаждения для различных способов закалки

2. ПРЕРЫВИСТАЯ НАКАЛКА В ДВУХ СРЕДАХ (рис.3, кривая 2). Деталь охлаждают сначала в быстро охлаждающей среде, а затем в медленно охлаждающей. Обычно первое проводят в воде, а затем деталь переносят в масло или охлаждают на воздухе. В мартенситном интервале, сталь охлаждается медленно, что способствует уменьшению внутренних напряжений. Этот способ применяют при закалке инструмента из высокоуглеродистых сталей. Применяя этот способ, трудно установить и определить время пребывания деталей в первой жидкости, тем более что это время исчисляется секундами.

3. СТРУЙЧАТАЯ ЗАКАЛКА заключается в обрызгивании детали интенсивной струей воды и обычно ее применяют тогда, когда, требуется закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде.

4. ЗАКАЛКА С САМООТПУСКОМ. При обычном отпуске, когда вся деталь нагревается до одинаковой температуры, она, пройдя одинаковые условия закалки и отпуска, обладает во всех точках одинаковыми твердостью и вязкостью. Для ударного инструмента такое распределение твердости нецелесообразно. Инструмент обладает высокой стойкостью тогда, когда твердость постепенно и равномерно понижается от рабочей (режущей) части к центру и к хвостовой (крепежной) части инструмента. Такое распределение твердости достижимо, если отпускать инструмент по цветам побежалости, хотя в этом случае приходится удовлетворяться менее точным контролем температур отпуска.

Появление цветов побежалости объясняется тем, что при температурах отпуска на чистой металлической поверхности возникают тонкие слои окислов. Цвет слоя окисла зависит от его толщины. Данные об изменении цвета поверхности в зависимости от толщины слоя и температуры следующие:

| Цвет побежалости | Температура, 0С | Толщина слоя, мкм |

| Соломенно-желтый | 220 - 240 | 0,045 |

| Оранжевый | 240 - 260 | 0,050 |

| Красно-фиолетовый | 260 - 280 | 0,065 |

| Синий | 280 - 300 | 0,070 |

5.СТУПЕНЧАТАЯ ЗАКАЛКА (рис.3.кривая 3). Как уже указывалось, при прерывистой закалке в тот момент, когда деталь переносят из воды в масло, более тонкие части ее сечения охлаждаются больше, т.е. до более низких температур. Кроме того, трудно отрегулировать процесс и обеспечить постоянное, определенное и притом очень короткое время пребывания детали в воде.

Способ ступенчатой закалки лишен этих недостатков. Деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное охлаждение, во время которого и происходит закалка, т.е. превращение аустенита в мартенсит. Разбивка охлаждения на две ступени уменьшает внутренние напряжения первого рода, поэтому уменьшается и закалочная деформация.

6. ИЗОТЕРМИЧЕСКАЯ ЗАКАЛКА (рис.3, кривая 4). В отличие от ступенчатой, при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Обычно температура изотермического распада аустенита лежит в интервале 250-350°С. В результате изотермической закалки с распадом аустенита в этом районе температур сталь обладает меньшей твердостью, чем при любых способах закалки, но обычно повышенной вязкостью. Продолжительность выдержки в закалочной среде определяется временем превращения аустенита при данной температуре (ее находят по диаграмме изотермического распада аустенита для данной стали).

ПРИЛОЖЕНИЕ 4

Большинство механических характеристик металла определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

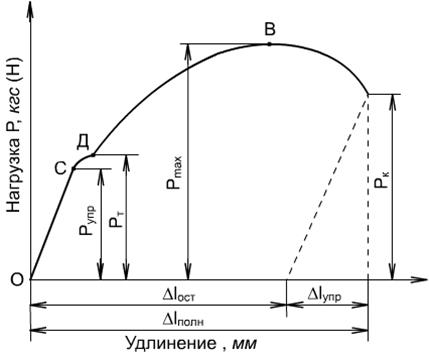

При растяжении образцов с площадью поперечного сечения Fо и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка Р – удлинение Dl образца (рис. 1).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка: упругой деформации – до нагрузки Рупр; равномерной пластической деформации от Рупр до Рmax и сосредоточенной пластической деформации от Рmax до Рк .

Если образец нагрузить в пределах Рупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим.

При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом. При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца.

После достижения максимального значения нагрузки Рmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Рmax до Рк, и при нагрузке Рк происходит разрушение образца. При этом упругая деформация образца (Dlупр) исчезает, а пластическая (Dlост) остается (рис. 1).

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения кгс/мм2, или МПа: (1кгс/мм2=10 МПа).

Отмеченные выше нагрузки на кривой растяжения (Рупр, Рт, Рmax, Рк) служат для определения основных характеристик прочности (напряжений): предела упругости, физического предела текучести, временного сопротивления (предела прочности) и истинного сопротивления разрушению. В технических расчетах вместо предела прочности обычно используется условный предел текучести, которому соответствует нагрузка Р0,2.

Рис. 1. Диаграмма растяжения металла

Предел пропорциональности -механическое напряжение, при котором еще не возникают заметные пластические деформации. Определяют по формуле:

, где

, где

Рпц – нагрузка предела пропорциональности, Н,

Fо – начальная площадь поперечного сечения образца, мм2.

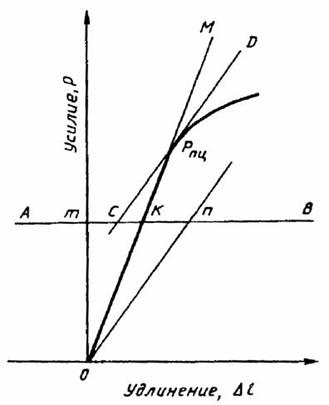

Нагрузку предела пропорциональности можно определить по диаграмме растяжения одним из следующих способов:

1) Повести прямую ОМ, совпадающую с прямолинейным участком кривой растяжения (рис.2). В том месте, где кривая растяжения впервые отойдет от прямой ОМ будет расположена нагрузка предела пропорциональности.

2) Повести прямую ОМ, совпадающую с прямолинейным участком кривой растяжения (рис.2). На произвольной высоте, но в упругих пределах кривой растяжения провести прямую АВ, параллельную прямой абцисс. Вправо от линии ОМ отложить отрезок kn равный половине длины отрезка mk. Соединить отрезком точки О и n. Параллельно отрезку Оn построить прямую СD, являющуюся касательной к кривой растяжения. Точка касания будет соответствовать нагрузке Рпц.

Рис. 2 Определение нагрузки предела пропорциональности

Физический предел текучести– напряжение, при котором образец деформируется без увеличения растягивающей нагрузки. Вычисляют по формуле:

, где

, где

Рт – нагрузка физического предела текучести, Н,

Fо – начальная площадь поперечного сечения образца, мм2.

Нагрузка физического предела текучести соответствует ординате площадки текучести на диаграмме растяжения (точка Д на рис.1).

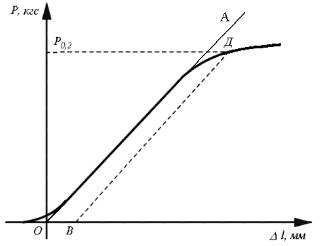

Условный предел текучести (s0,2) – это напряжение, при котором образец получает остаточное (пластическое) удлинение, равное 0,2 % своей расчетной длины:

, где

, где

Р0,2 – нагрузка, вызывающая остаточное (пластическое) удлинение, равное 0,2 % от начальной длины образца, Н;

Fо – начальная площадь поперечного сечения образца, мм2.

Для нахождения нагрузки условного предела текучести Р0,2 необходимо выполнить следующие построения (см. рис. 3):

Провести прямую ОА, совпадающую с упругим участком кривой растяжения. Вправо от точки О отложить отрезок ОВ, равный 0,2% начальной длины образца. Провести линию ВД, параллельную прямой ОА. Точка пересечения линии ВД и кривой растяжения (точка Д) соответствует нагрузки условного предела текучести.

Рис. 3. Определение нагрузки условного предела текучести

Временное сопротивление (предел прочности) sв – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца, характеризует несущую способность материала, его прочность, предшествующую разрушению. Определяется по формуле:

, где

, где

Рmax – максимальная нагрузка, предшествующая разрушению, Н

Fо – начальная площадь поперечного сечения образца, мм2.

На диаграмме растяжения нагрузка предела прочности соответствует максимальной ординате кривой растяжения (точка В рис.1).