Получение, состав, структура и свойства чугуна

Черные металлы издавна получают так называемым пирометаллургическим способом: сначала из руды выплавляют чугун, затем большую часть чугуна «переделывают» в сталь.

Сырье для производства чугуна: обогащенная железная руда, кокс и флюсы (используются для снижения температуры плавления руды). Основной агрегат для выплавки чугуна – доменная печь.

Обогащение руды – это повышение в ней содержания металла путем удаления «пустой породы», т.е. минералов, не содержащих металла или содержащих его в мизерном количестве. При обогащении руда обязательно измельчается. Полученные частицы можно разделить либо используя магнитные свойства железа (сухое обогащение), либо разную плотность минералов (мокрое обогащение). В последнем случае более легкие частицы пустой породы уносятся с потоком воды или всплывают вместе с искусственно созданной пеной, минералы, богатые железом, остаются.

Концентрат (мелкие частицы обогащенной руды) спекают в куски, получая агломерат или окатыши.

Кокс – твердый остаток при нагревании каменного угля без доступа воздуха (коксовании), состоит более чем на 90 % из углерода.

Флюсы (плавни) – различные материалы, которые при взаимодействии с пустой породой дают более легкоплавкий шлак. При силикатных породах в качестве флюсов используют известняки и доломиты.

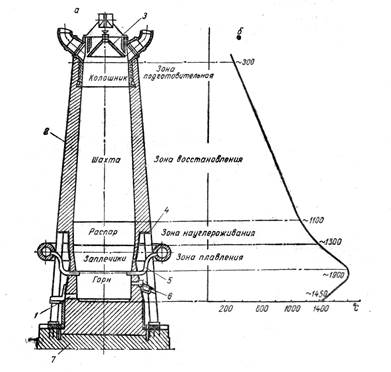

Домна – металлургическая печь шахтного типа высотой до 35 м (рис.1). Сверху через загрузочное устройство 3 в домну поступает шихта (рудный материал, кокс и флюсы). В шахте и нижележащих частях печи происходят процессы нагрева и химические реакции, приводящие в итоге к образованию чугуна. В нижней части домны, в горне, весь материал плавится, высокой температуре способствует дутье подаваемое в верхнюю часть горна через фурмы 5. (Собственно само слово домна от старославянского «дмение» – дутье).

Рис.1.Устройство доменной печи (а) и распределение температуры по высоте печи (б).1 – чугунная летка, 2 – кожух, 3 – загрузочное устройство, 4 – опорное кольцо, 5 – фурмы, 6 – шлаковая летка, 7 – фундамент.

В нижней части горна выпускается жидкий чугун и расплавленный шлак (летки 1 и 6 соответственно). Чугун направляется на разливку в формы или на передел в сталеплавильный цех.

Для выяснения состава и структуры чугуна приведем химические реакции, происходящие в доменной печи

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

C + O2 = CO2 + Q

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2 + C = 2CO

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Fe2O3 + 3CO = 2Fe + 3CO2

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего образуется карбид железа, называемый в металловедении цементит:

3Fe + C = Fe3C

Железо не полностью успевает насытиться углеродом, поэтому жидкий чугун в горне содержит больше железа и меньше углерода, чем цементит.

При разливке карбид железа может разлагаться с выделением чистого углерода – графита, который образует включения различной формы в металлической основе чугуна. Чугун с графитовыми включениями называется серым, чугун в котором весь углерод связан в карбид, – белым. Кроме железа и углерода в составе чугуна неизбежно присутствуют примеси, перешедшие из сырья.

Элементный состав чугуна:углерод – 2,14…6,67 % (последняя цифра соответствует составу карбида, которого никогда не бывает 100 %, практически углерода в чугуне бывает не более 4,5 %); кремний (Si) – от 0,5 до 4,5 % (неизбежная примесь в чугуне, потому что руда всегда содержит кремний, способствует графитизации, т.е. образованию серого чугуна); марганец(Mn) – от 0,4 до 1,3 % (также непременная примесь, потому что марганец – спутник железа в рудах, способствует устойчивости карбида, т.е. получению белого чугуна); сера (S) – от 0,08 до 0,12 % (самая нежелательная примесь, как в чугуне, так и в стали, она снижает жидкотекучесть чугуна, способствует образованию белого чугуна); фосфор (Р) – от 0,3 до 0,8 %. (в литейных чугунах (но не в сталях!) является полезной примесью, так как увеличивает жидкотекучесть, т.е. улучшает литейные свойства).

Иногда в чугуны вводят легирующие элементы (никель, хром, алюминий, молибден и др.), тем самым улучшая их свойства.

Белые чугуны не используют для производства строительных изделий ввиду того, что карбид железа – хрупкое вещество. Серые чугуны – более прочны и пластичны (уступая, конечно, в этих свойствах сталям). Поскольку углерод в серых чугунах образует графитовые включения, то металлическая основа обогащается при этом железом, поэтому повышается пластичность серого чугуна по сравнению с белым. С другой стороны, графитовые включения по прочности не могут сравниться с металлом, по существу это дефекты в металле – «поры», – заполненные углеродом. Они ослабляют металл под нагрузкой, поэтому по прочности и по пластичности чугун сильно уступает стали. Прочность и пластичность серых чугунов зависит от формы графитовых включений (микроструктуры чугуна).

Микроструктура серых чугунов приведена на рис.2. Все три чугуна в широком смысле являются серыми, т.е. содержащими свободный углерод в виде графита. В зависимости от формы и размеров графитовых включений, они имеют разные свойства и называются по-разному.

В обычном сером чугуне (левый рисунок) – пластинчатые включения графита, в ковком чугуне – хлопьевидные, в высокопрочном чугуне – включения имеют форму, близкую к шаровидной. Более высокая прочность последнего чугуна объясняется тем, что шаровидные дефекты ослабляют материал в меньшей степени, чем включения, имеющие острые углы. Наименьшую прочность поэтому имеют обычные серые чугуны с пластинчатыми включениями. Ковкие чугуны получили свое название ввиду большей доли металлической основы, свободной от углерода. Они более пластичны по сравнению с другими чугунами, но уступают по пластичности стали.

Рис.2. Микроструктура серых чугунов