Скорость охлаждения стекла от температуры закаливания весьма высока. 4 страница

Благодаря способу Хейнлейна впервые удалось объединить в один производственный цикл стадии наплавления кварцевого стекла и формование изделий из него. Ранее эти стадии были разделены во времени и пространстве. Хейнлейном была разработана установка вертикального вытягивания вниз (рис. 5.9), позволяющая достичь требуемых температур наплавления (2000–2200°С) стекломассы и ее выработки, обеспечивая при этом высокую степень безопасности.

Наплавление стекломассы осуществляется в шахтной печи с электрообогревом. Расплавленная в молибденовом тигле 2 стекломасса протягивается в зазор между мундштуком 3 и оправкой 4 и выходит из нижней части в печи в виде трубки, поскольку внутрь мундштука под давлением подается защитная газовая смесь (N2+H2), одновременно защищающая мундштук от окисления.

Далее полученную трубку из кварцевого стекла обхватывает вытяжная машина и непрерывно тянет ее вниз вертикально, варьируя скорость вытягивания и температуру стекломассы в луковице добиваются требуемых значений диаметра трубки и толщины ее стенки. Пройдя тянульную машину, стеклотрубка разрезается на отрезки заданной длины. Производительность установки достаточно велика. С оправками разных диаметров можно вытягивать трубки с наружным диаметром от 3 до 32 мм при толщине стенки 0,8–2,0 мм. При этом при вытягивании толстостенных трубок наибольших диаметров скорость вытягивания составляет 12–15 м/ч, в то время как при малых размерах трубки она достигает 200–250 м/ч. Съем стекломассы с установки – 3–9 кг/ч.

Мощность нагревателей – до 80 кВт, удельный расход электроэнергии – 8,920 кВт.ч/кг расплавленного кварцевого стекла, обслуживающий персонал – два человека.

37. Технология производства стеклянных трубок.

38. Производство закаленных стекол, режимы закалки, горизонтальные способы производства закаленного стекла.

39. Производство ламинированного стекла; применение, свойства, технология получения.

Одной из слабых сторон стекла является низкая ударная прочность изделий из него, поэтому при использовании стекла всегда существует опасность для людей, связанная с возможным его разрушением. Ведь осколки от разбитых стекол могут стать причиной очень тяжелых ранений. В связи с этим изобретение безопасного стекла, одним из видов которого является многослойное (ламинированное) стекло, следует отнести к одному из замечательных достижений человечества.

Многослойное стекло представляет собой пакет листов стекла, плотно соединенных с помощью эластичных полимерных прокладок между собой. Простейшим вариантом ламинированного стекла является триплекс – трехслойный пакет, получаемый путем склеивания двух листов стекла либо с помощью специальной полимерной пленки, либо с применением жидких (заливочных) органических композиций, твердеющих в ходе полимеризации.

Наличие эластичной склеивающей прокладки, прочно связанной с листами стекла по всей их плоскости, обеспечивает основное свойство ламинированного стекла – безопасность при разрушении, поскольку осколки остаются приклеенными к полимерной прослойке.

Различают ламинированные стекла:

по виду эластичных прокладок:

– поливинилбутиральная (ПВБ) пленка;

– фотополимеризующаяся полимерная композиция (ФПК), отверждаемая с помощью УФ-излучения;

– композиция холодного отверждения (КХО), не требующая облучения ультрафиолетом;

по технологии изготовления:

– автоклавное прессование пакета из стекла и пленки;

– заливка жидкой полимерной композиции между стеклами с последующим отверждением.

Технологические схемы производства изделий на основе ламинированного стекла предусматривают подготовку исходного стекла, полимерных материалов, использование специфических технологических приемов и оборудования.

Ламинированное стекло должно отвечать требованиям, предъявляемым к любому остеклению, – иметь высокую светопрозрачность и давать ясное, четкое, неискаженное изображение окружающей обстановки. Помимо этого к нему могут предъявляться специфические требования, обеспечивающие возможность его применения в той или иной области.

Ниже подробно рассмотрены основные характеристики триплекса, наиболее широко используемой разновидности ламинированного стекла.

К числу основных качественных показателей триплекса относятся геометрические размеры и форма, оптические и механические свой-

ства. По толщине различают утоненный триплекс (d £ 4,5 мм), нормальный (5 мм), утолщенный (6,0–6,5 мм). Следует отметить, что по механическим характеристикам утоненный триплекс, за счет большой гибкости, превосходит остальные виды, имеющие большую толщину.

Оптические свойства триплекса зависят от качества как применяемых стекол и склеивающей прокладки, так и самой операции склейки слоев. Светопропускание триплекса зависит от его типа и толщины и находится в пределах от 69 до 75%. Светопропускание автомобильного триплекса составляет не менее 75%. При этом триплекс должен обладать светостойкостью (отсутствием окрашивания и неизменностью светопропускания при длительном воздействии света), безмутностью (отсутствием светорассеивания, обусловливающего изменение контраста изображения), неискажаемостью изображения (отсутствием заметных искажений предметов при визировании сквозь стекло под определенным углом). По цветности и лучепоглащению триплекс может быть бесцветным (наиболее распространенный тип), с затемненной полосой вверху, с теплозащитным покрытием, теплозащитный на основе окрашенного стекла (синевато-черный). Подобный цвет снижает светопропускание в инфрокрасной, а также ультрафиолетовой областях спектра (так называемое детермальное стекло). Общее светопропускание при этом снижается примерно на 15%.

Теплофизические свойства триплекса характеризуются тепло-, термо- и морозостойкостью, а также морозопрочностью. Изделия из триплекса достаточно термостойки и выдерживают без разрушения резкие перепады температур от 100 до 120°С. Теплостойкость триплекса, то есть температура эксплуатации, при которой триплекс способен сохранять свои качественные показатели (оптические свойства безосколочность и др.), составляет 100–110°С. Морозостойкость триплекса, характеризуемая способностью его переносить воздействие низких температур без видимых изменений, составляет 6 ч при –60°С. Однако морозопрочность, то есть способность изделий сохранять свои безосколочные свойства в условиях мороза, находится в пределах –10…–15°С.

Механические свойства триплекса характеризуются прочностью при ударе и при одностороннем давлении (такое давление возникает, например, от струи воздуха при движении скоростного транспорта). При стандартном ударе стальным шаром массой 800 г с высоты 1 м

в образец площадью 250´250 мм2 размер осколков стекла не должен превышать 5 мм при их общей массе менее 0,3% массы образца.

В мировой практике наметился ряд перспективных направлений производства высококачественных стекол триплекс:

– создание утоненного триплекса из тонких номиналов термически либо химически упрочненного стекла;

– создание солнце- и теплозащитных стекол «триплекс» из исходных окрашенных в массе или поверхностно стекол, а также путем применения окрашенной склеивающей ПВБ-пленки;

– создание стекол типа триплекс со специальными свойствами: электрообогреваемых, со встроенными радиоантеннами и т. д.

Утоненные стекла «триплекс» изготавливаются из тонких стекол толщиной 1 £ 2 мм, склеенных эластичной прокладкой. По сравнению с обычными они обладают рядом преимуществ: у них более высокая механическая прочность и гибкость, безопасный характер разрушения, меньшая масса, при разрушении они сохраняют видимость.

Предел прочности утоненного триплекса под действием статической нагрузки и при нанесении удара стальным шаром в 5–10 раз выше, чем у обычного стекла «триплекс». Разрушающее напряжение у утоненного триплекса достигает 700–1000 МПа, в то время как у обычного стекла оно равно 100 МПа. Более тонкое стекло «триплекс» обладает повышенной гибкостью и ударной вязкостью, способностью к деформируемости, что ослабляет действие удара. При ударе очень большой силы такое стекло распадается на мелкие осколки, причем прежде всего разрушается внешнее стекло. Таким образом, утоненный триплекс более устойчив к повторным ударам, чем обычный.

Солнце- и теплозащитные стекла «триплекс» (теплоотражающие) применяются для уменьшения яркости и слепящего действия лучей, а также для улучшения светового режима, уменьшения яркости и слепящего действия солнечного света. Они обеспечивают повышенную безопасность и более комфортабельные условия в салоне автомобиля.

Электрообогреваемые стекла типа «триплекс» с прозрачной электропроводящей пленкой или со специальными электронагревателями применяются для предотвращения запотевания и обледенения ветровых стекол автомобилей и других видов транспорта при любых погодных условиях.

Электрообогреваемые стекла триплекс подразделяются на три типа:

– с прозрачной электропроводящей пленкой (чаще всего из двуокиси олова), равномерно нанесенной на поверхность стекла;

– с линейными электронагревателями, расположенными на поверхности стекла в виде полос силикатно-серебряной пасты и закрепленными при термообработке;

– с тонкими проволочными электронагревательными элементами, запрессованными между стеклами триплекса.

Электрообогреваемые стекла обеспечивают быстрый и равномерный нагрев всей площади остекления и могут заменять существующую систему нагрева воздуха в салоне автомобиля.

В качестве склеивающего материала в этом случае используют, как правило, пластифицированные поливинил-бутиральные (РВБ) пленки толщиной 0,39–1,50 мм. Данный тип полимерных пленок отличается высокой прозрачностью, свето-, тепло- и влагостойкостью, достаточной прочностью, высокой адгезией к силикатному стеклу, эластичностью.

Рассматриваемый способ является наиболее распространенным вследствие возможности организации поточного производства изделий из ламинированного стекла и состоит в соединении предварительно подготовленных листов стекла и ПВБ-пленки в пакет, его вальцевания и последующего прессования в газовом автоклаве. При производстве гнутого многослойного стекла добавляется стадия моллирования исходного стекла в соответствии с заданным профилем.

Технологическая схема производства ламинированного стекла (триплекс) представлена на рис. 10.12.

Из склада упакованные ящики со стеклом электротельфером подаются на участок распаковки, которая осуществляется вручную. Распакованные листы стекла подаются на механизированные столы порезки, где нарезаются черновые заготовки заданных размеров (согласно чертежам заказчика).

Черновые заготовки укладываются на пирамиды под углом от 5 до 15° и транспортируются на фигурную порезку стекла (вырезка заготовок). При этом стекло из пирамиды с помощью опрокидыва-

ющейся рамы с присосками укладывается на резательный стол. Резка стекла программируемая (процессом управляет компьютер). Осуществляется подача ПАВ на режущий ролик. Для снижения поверхностного натяжения на границе стекло – металл линия реза должна быть ровной и непрерывной. В случае непрорезания стекла и появления заколов при резке ролик следует заменить.

Фигурные заготовки стекла освобождаются от облоя (отрезанных краев) и передаются на участок обработки кромок и фацета. Лучшие результаты обеспечивает применение современных автоматических шлифовально-полирующих линий четырехсторонней обработки прямолинейной кромки изделий (например, производства фирмы «Мentec» (Италия) с производительностью до 15 000 м2/мес.

В случае необходимости обработки края фигурных заготовок (автомобильное стекло) хорошие результаты обеспечивает использование шлифовально-полирующих установок типа Bilux STH4S производства INTERMAC (Италия). Станок укомплектован алмазными и полировальными кругами различного профиля и может обрабатывать изделия сложной формы с получением шлифованной и полированной кромки, а также еврофацета.

Применение устаревших ленточно-шлифовальных станков суще-

ственно снижает выход горной продукции (приблизительно на 15–20%).

Остальные стадии технологического процесса производства ламинированного стекла целесообразно проводить на поточных автоматизированных линиях.

Описание работы и устройство подобной полнокомплектной линии ламинирования плоского стекла с автоматическим управлением всего рабочего цикла приведено ниже.

На линии осуществляются следующие стадии процесса производства ламинированных изделий: загрузка стекла различной окраски и размеров, ПВБ-пленки, сборка пакетов, их предварительное прессование, разгрузка, подача в автоклав и окончательное склеивание.

Такая линия состоит из двух основных частей:

– поточной линии формирования пакетов ламинированного стекла (стекло + РВБ-пленка + стекло);

– отделения автоклава.

Оборудование для формирования ламинированных пакетов состоит из следующих модулей.

1. Секция загрузки, автоматически осуществляющая перемещение листов стекла из вертикального положения в горизонтальное. Горизонтальным перемещением стекла к следующему модулю управляет оператор.

2. Моторизованный транспортер обеспечивает загрузку листами стекла моечной машины с регулируемой скоростью. На ее входе осуществляется измерение толщины стекла для дальнейшей автоматической настройки машины.

3. Моечная машина включает две моечные секции с цилиндрическими щетками, секцию ополаскивания деминерализованной водой, секцию сушки.

В первой моечной секции располагается одна пара цилиндрических щеток (одна сверху и одна снизу), впрыскивание воды осуществляется под давлением. Циркуляция холодной воды осуществляется при помощи помпы с фильтром. Во второй секции находится две пары щеток, впрыскивание подогретой воды осуществляется форсунками, давление создается помпой с фильтром. В сборочном баке установлен нагреватель для подогрева воды.

В секции ополаскивания установлены форсунки с соплами (вверху и внизу), которые разбрызгивают под давлением умягченную воду. Деминерализация воды осуществляется за счет циркуляции ее через станцию деминерализации. Секция сушки оснащена воздушными ножами (два наверху и два снизу) и вентилятором с шумоизоляцией. При остановке стекла поток воздуха автоматически прерывается. Щетки и воздушные ножи настраиваются автоматически на заданную толщину стекла. Все части оборудования, контактирующие с водой, изготавливаются из нержавеющей стали.

4. Выходной конвейер моечной машины обеспечивает перемещение из моечной машины с одновременным позиционированием по передней кромке заготовки.

5. Вакуумный загрузчик перемещает стекло с выходного конвейера на стол сборки. Мостовая конструкция загрузчика и большое количество присосок на каретке обеспечивают безопасность при перемещении листов и точность при сборке пакетов.

6. Сборочная секция включает: механизм размотки рулонов ПВБ-пленки, сборочный стол и секцию обрезки припуска пленки. В секции обеспечивается микроклимат (t = 15°С, влажность воздуха 50%). Механизм размотки рулонов склеивающей пленки позволяет разместить в своем магазине до 6 рулонов различного цвета и толщины. Пополнение магазина осуществляется без остановки основного процесса.

На сборочном столе после размещения первого листа происходит автоматическая размотка пленки с предварительной отрезкой в соответствии с размерами, внесенными в компьютер. После перемещения пленки на лист стекла, вакуумный загрузчик подает, позиционирует и накладывает второй лист стекла, формируя таким образом пакет с заданным количеством листов.

Сформированный пакет попадает в секцию обрезки, где оператор вручную производит удаление излишков РВБ-пленки.

7. Станция нагрева и предварительного прессования предназначена для предварительного склеивания пакетов и удаления пузырьков воздуха из межстекольного пространства.

Станция включает две секции:

– печь, оснащенную 12 лампами ИК-нагрева и прессующими роликами;

– печь, оснащенную 24 лампами ИК-нагрева и прессующими роликами.

Температура в печах устанавливается и регулируется с помощью компьютера.

8. Зона разгрузки, где пакеты переводятся в вертикальное положение и устанавливаются на подвижные тележки. После этого заготовки готовы к подаче в автоклав.

9. Пульт управления. Каждый модуль в составе линии управляется либо контроллерами, либо компьютером. Вся линия в целом управляется с помощью единой компьютерной программы.

10. Газовый автоклав является последней и наиболее сложной составной частью линии, относится к нестандартному оборудованию и в конечном счете определяет качество получаемого ламинированного стекла. Конструкция его предусматривает герметично закрывающу-

юся дверь особой конструкции, обеспечивающую многократное открывание – закрывание автоклава в течение многих лет. Система нагрева и охлаждения состоит из батарей и труб, адаптированных к применению в автоклавах с горячим воздухом. Характеристики системы: расположение батарей, их конфигурация, размеры, поверхность теплообмена и равномерного распределения температуры по всему объему автоклава. Циркуляция воздуха внутри автоклава обеспечивается центробежным вентилятором, поддерживающим оптимальный режим работы при различных значениях температуры и давления внутри автоклава. Вследствие этого достигается малая продолжительность циклов нагрева и охлаждения загруженных в автоклав пакетов, подлежащих окончательному склеиванию. Контроль за технологическим процессом склейки пакетов осуществляется с помощью компьютерной программы.

Подобная линия позволяет производить двух-, трех- и с большей слойностью ламинированное стекло в поточном режиме. Для расширения ассортимента, например производства гнутого ламинированного стекла, линия оснащается дополнительными опциями.

Технологический процесс производства гнутого триплекса включает следующие дополнительные операции:

– напыление тальком вымытых заготовок с последующей сборкой пакетов из двух стекол без пленки. Тальк напыляют во избежание слипания парных заготовок – при моллировании;

– подача напыленных пакетов в печь моллирования;

– моллирование и отжиг парных заготовок;

– разборка пакетов, мойка и сушка заготовок.

Дальнейшие операции не отличаются от описанных выше для производства плоского ламинированного стекла.

40. Производство стекол с пленочными покрытиями, назначение, способы нанесения пленок.

Существует два основных способа нанесения пленок:

– аэрозольный (пиролитический);

– катодного распыления в вакууме (вакуумный).

Пиролитический метод нанесения покрытий заключается в том, что на горячую ленту флоат-стекла непосредственно в концевой части ванны расплава либо после выхода из нее непрерывно наносятся вещества, которые при контакте со стеклом подвергаются пиролизу (разложению) и в виде оксидов металлов (SnO2, TiO2, Fе2О3, In2O3, Сг2О3, Со3O4 и др.) сцепляются со стеклом.

Оптимальная для пиролиза температура ленты стекла составляет 500–600°С. Используемые в данном способе нанесения покрытий вещества представляют собой летучие соли металлов, например хлориды или металлоорганические соединения (дибутилоксид олова, дибутилфторид олова и т. д.). Они распыляются на поверхность ленты в виде растворов либо впарообразной форме в условиях окислительной атмосферы или атмосферы водяного пара.

Протекающие при их разложении реакции резюмируются следующей схемой:

SnCl4 + Н2О ® SnO2 + 4HC1

SnCl4 + О2 ® SnO2 + 2C12

Продуктами пиролиза являются твердые оксиды металлов и побочные газообразные вещества. Оксиды конденсируются на поверхности стекла с образованием пленки и частично диффундируют в приповерхностный слой стекла, прочно на нем закрепляясь.

Второй вариант этого метода реализуется в ходе промышленной переработки изготовленного предварительно флоат-стекла. При этом холодное стекло или изделие из него разогревается, например, в электропечи до температуры, при которой еще не происходит его деформация, и переводится в специальную камеру, где обрабатывается пленкообразующим раствором. Температура нагрева зависит от состава стекла и для листового стекла равна 600–650°С. Время нагрева подбирается таким образом, чтобы избежать деформации стекла. Обработка стекла ведется в течение 15–20 с, как правило, с одной стороны листа. Распыляющие форсунки установлены в камере неподвижно либо совершают качательные движения в вертикальной плоскости для более равномерного распределения раствора. Образующиеся газообразные продукты отсасываются вентиляционной системой. Обработанное стекло выводится из камеры и подвергается отжигу либо закалке. Большое внимание уделяется состоянию поверхности исходного стекла. Важно, чтобы она не содержала дефектов, была тщательно отмыта горячей водой и обезжирена.

Способ катодного распыления обеспечивает более качественное по равномерности покрытие со строго заданной контролируемой толщиной наносимых слоев, что позволяет придавать поверхности стек-

ла высокие теплозащитные характеристики и расширяет возможности получения различных по составу покрытий. Указанным методом возможно получение как металлических, так и оксидных покрытий.

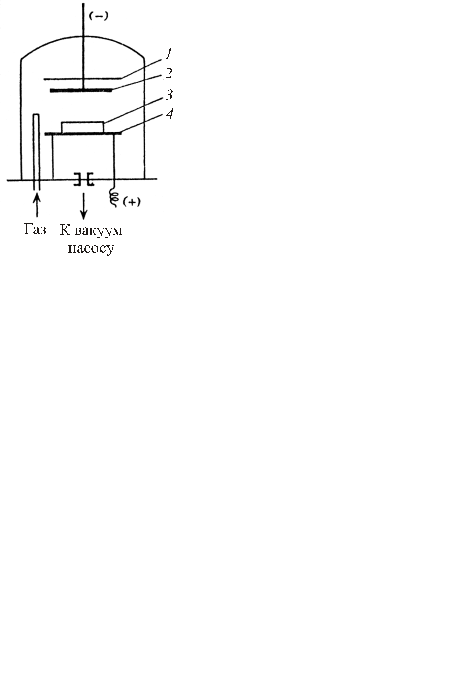

Способ катодного распыления основан на эффекте распыления материала катода в газовом разряде. Под воздействием электрического поля достаточно большой напряженности ионы газа, специально подаваемого в вакуумную камеру, бомбардируют катод, выбивая с поверхности закрепленной на нем мишени атомы вещества, которые, осаждаясь на поверхности стекла (подложке), образуют соответствующее покрытие. Схема вакуумной установки катодного распыления представлена на рис. 11.5.

| Рис. 11.5. Схема установки катодного распыления: 1 – вакуумная камера; 2 – экран; 3 – катод; 4 – изделие; 5 – анод |

Распыляемый материал крепится на катоде либо сам является катодом, а на аноде помещают изделия, подлежащие напылению. Из вакуумной камеры откачивается воздух и подается газ (аргон в случае металлического покрытия), необходимый для нанесения покрытия на стекло. Включается электрическое поле (U = 800 В) и при соответствующей степени разряжения газа в камере загорается плазма (ионизированный газ). Ионы газа плазмы разгоняются электрическим полем и бомбардируют отрицательно заряженную мишень, с такой силой ударяя по ней, что выбивают атомы металла, осаждающиеся на поверхности стекла с образованием тонкослойного металлического покрытия. При добавке в камеру реактивного газа, взаимодействующего с распыляемым металлом, можно получать различные сложные покрытия. Так, распыляя металл в атмосфере, содержащей азот, можно получать пленки соответствующего нитрида. Например, катодным распылением титана в атмосфере азота получают покрытия на стекле из нитрида титана TiN. При введении в вакуумную камеру кислорода получают оксидные пленки.

Способ катодного распыления имеет три разновидности:

– дуговой (на постоянном токе);

– высокочастотный (на переменном токе);

– магнетронный.

Наибольшее применение в настоящее время находит магнетронный способ, при котором эффективность процесса нанесения пле-

нок резко повышается за счет управляемого поля, создаваемого магнитами, встроенными в катод. Возможность управления величиной тока, протекающего через катод, газовой атмосферой, температурой подложки и другими параметрами позволяет получать с высокой точностью заданную толщину наносимых слоев, а следовательно, и требуемые характеристики покрытий, как металлических, так и оксидных либо нитридных. Магнетронным распылением получают не только теплоотражаюшие стекла для строительства и транспортных средств, но и стекла с электропроводящими покрытиями, полупрозрачные зеркала, экраны для компьютеров и др. Эффективность процесса напыления в магнетроне резко снижается при реактивном получении диэлектрических пленок или в случае применения диэлектрических мишеней из-за накопления мишенью статического заряда. Данный недостаток устраняется при подаче между анодом и катодом переменного напряжения высокой частоты. Этот высокочастотный способ катодного распыления используется для стабилизации процесса нанесения диэлектрических пленок, содержащих Аl2О3, SiO2, ZrO2, Si3N4.

41. Производство стеклоблоков: виды изделий, их свойства, технологические параметры процесса.

42. Производство пеностекла: назначение, свойства, виды газообразователей, технология вспенивания шихты.

43. Производство стеклянной тары, классификация, ассортимент, химические составы, особенности технологического процесса. Способы формования стеклотары, современные тенденции в производстве.

Особенности физико-химических свойств стекла и, прежде всего, температурной зависимости вязкости, позволяют использовать разнообразные способы формования.

Основными способами формования стеклянной тары являются прессование, выдувание и прессовыдувание.

Прессование – наиболее простой одностадийный способ формования штучных изделий с полным оформлением изделий формующим инструментом со всех сторон, как снаружи, так и внутри. При производстве штучных изделий применяют две разновидности прессования: прямое и косвенное (литьевое). Прямое прессование используют при выработке изделий, имеющих развитую внутреннюю полость. Масса капли должна в этом случае точно соответствовать массе будущего изделия. При таком процессе нет отходов и выдается сразу готовое изделие. Косвенное прессование применяют при выработке сплошных (бесполостных) массивных изделий, не имеющих развитой внутренней полости.

Выдувание является массовым способом изготовления различных полых изделий разнообразной формы. Различают выдувание изделий при неподвижном их положении внутри формы и выдувание изделий при их вращении внутри формы. Иногда вращается не изделие, а форма. Выдуванием при вращении вырабатываются обычно наиболее тонкостенные (бесшовные) изделия. При выдувании без вращения на изделиях обычно остаются следы стыков между деталями формокомплекта в виде выступающих швов.

Для раздувания стекломассы не требуется таких больших усилий, как при прессовании, поэтому давление в пределах 0,05–0,15 МПа вполне достаточно для большинства случаев выработки выдувных стеклянных изделий. Рациональным является выдувание проточным воздухом. При этом воздух внутри изделия частично обменивается, что сохраняет его более холодным. При этом внутренние слои стенок изделия лучше и быстрее охлаждаются, что повышает скорость работы машины и ее производительность.

Возможен другой вариант выдувания формы с помощью вакуума, который создается в промежутке между формой и изделием. Тогда благодаря давлению внутри полости изделия заготовка раздувается.

Прессовыдувание – способ получения изделий из стекла путем предварительного прессования стекломассы с получением пульки на первой стадии технологического процесса, которая на второй завершающей стадии процесса формования выдувается сжатым воздухом, приобретая окончательную форму.

Производство стеклянной тары осуществляется на автоматах и полуавтоматах.

По способу питания стекломассой стеклоформующие машины делятся на:

а) машины с капельным питанием, имеющие особый агрегат подачи стекломассы в черновую форму машины-питателя (фидер)

б) вакуумные машины, в которых стекло поступает в черновую форму засасыванием стекломассы из чаши.

По характеру привода различают машины:

а) пневматические – привод машин и ее основных рабочих органов осуществляется сжатым воздухом;

б) механические – работающие от электродвигателей и механических устройств.

По конструктивному решению различают машины:

а) карусельного типа – выработка изделий осуществляется при непрерывном или прерывном вращении столов машины вокруг центральной вертикальной колонны;

б) секционного типа (2–20-ти секционные) – пулька подается из черновой в чистовую форму при помощи возвратно-поступательного механизма, вращающееся столы отсутствуют;

в) с прямолинейным движением – процесс изготовления изделий происходит непрерывно путем прямолинейного движения отдельных частей формового комплекта и рабочих органов машины, которые закреплены на конвейерах, движущихся прямолинейно и параллельно одна относительно другой (конвейерные машины).

В зависимости от количества форм секций перечисленные машины бывают: прессовые – 6-ти, 12-ти формовые; прессовыдувные – 10-ти, 12-ти формовые; выдувные – 6-ти–8-ми формовые; секционные – от 2-х до 20 секций.

44. Производство бесцветных сортовых стекол: классификация, состав и свойства, обесцвечивание, особенности технологии.