Па·с -1013,5 Па·с – верхняя и нижняя температуры отжига.

Катионы щелочноземельных металлов в структуре стекла выполняют роль модификаторов. Они не формируют самостоятельной структурной сетки, а приводят к разрывам в ней, встраиваясь в свободные полости. Однако, степень связности структурной сетки при замещении щелочных оксидов щелочноземельными существенно возрастает, так как последние могут связывать отдельные кремнекислородные группы.

Структурная роль алюминия в стекле аналогична таковой в кристаллических алюмосиликатах. Ионы алюминия могут находиться в стекле в четверной и шестерной координациях. Для перехода Al с шестерной в четверную необходимо наличие щелочных или щелочноземельных оксидов. Тетраэдры [AlО4], играющие такую же роль как [SO4]

Группа [AlО4] устойчива только в случае, если вблизи нее находится ион щелочного металла.

Дело в том, что группа [AlО4] имеет избыточный отрицательный заряд по сравнению с группой [SO4], поэтому при встраивании группы алюминия в кремнекислородную структурную сетку по схеме необходим щелочной ион

Как компенсатор избыточного отрицательного заряда на группе кремния.

Таким образом, в качестве структурной группы выступает комплекс [AlO4]5-Na+. Ион натрия локализован в тетраэдре алюминий- кислород и связан с каким- либо одним кислородом.

Таким образом, алюминий в четверной координации играет двоякую роль. Во- первых, способствует сшиванию отдельных кусков кремнекислородной сетки. То есть повышает степень полимеризации кремнекислородных тетраэдров, а во – вторых, меняет роль щелочного катиона, который локализуясь на тетраэдре алюминия, не приводит к разрыву структурной кремнекислородной сетки.

ТАКИЕ СТЕКЛА ОТЛИЧАЮТСЯ ОСОБЕННО ВЫСОКОЙ ВЯЗКОСТЬЮ, ОДНАКО, ТЕМПЕРАТУРА ЛИКВИДУСА У ЭТИХ СТЕКОЛ ЗНАЧИТЕЛЬНО НИЖЕ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ КРЕМНЕЗЕМА.

Группа [AlО4] наиболее устойчива в присутствии крупных катионов – натрия, калия, кальция. Мелкие катионы требуют избытка над соотношением Ме2О/Al2О3 для обеспечения перевода алюминия в четверную координацию.

Оксид бора – стеклообразующий оксид. Может иметь координацию =3,4. В тройной координации образует плоские равносторонние треугольники [ВО3]3-. А в четверной -[ВО4]3- имеет тетраэдрическую координацию.

Треугольники образуют бороксольные кольца. Внутри колец связи очень прочные, а между кольцами – слабые. Структуру можно представить как цепочечно – слоистую.

Такое стекло имеет низкую температуру плавления (450°).

Бор может находиться в тройной и четверной координации. Присутствие щелочных металлов способствует переходу бора из тройной в четверную. При этом ион металла локализован на тетраэдре [ВО4]. Образуется структурная группировка [ВО4]5+Ме+.

Структура щелочно – боратных стекол выполнена из чередующихся треугольников [ВО3] и групп [ВО4]Ме. В итоге повышается степень связности структуры стекол в результате чего возрастает температура ликвидуса., снижается значение ТКЛР, НО ТОЛЬКО ДО СОДЕРЖАНИЯ 20%, а после – начинает возрастать.

При достаточном количестве щелочных оксидов как алюминий, так и бор могут находиться в четверной координации. Такие группы встраиваются в силикатную сетку, образуя общую алюмоборокремнеземную сетку. Но если Суммарного количества оксидов металлов не хватает для перевода алюминия и бора в четверную координацию, то возникает вопрос какой из элементов будет первым осуществлять переход. ИЗ-ЗА ТОГО, ЧТО ДЛЯ БОРА БООЛЕЕ УСТОЙЧИВА ТРОЙНАЯ КООРДИНАЦИЯ, ПЕРВЫМ В ЧЕТВЕРНУЮ КООРДИНАЦИЮ ПЕРЕХОДИТ АЛЮМИНИЙ. Пока весь алюминий не перейдет в четверную координацию, бор остается в тройной. Стеклообразное состояние вещества представляет собой аморфную разновидность твердого состояния. Стеклообразное состояние является метастабильным, т. е. характеризуется избытком внутренней энергии.

Пространственное расположение частиц вещества, находящегося в стеклообразном состоянии, является неупорядоченным, что подтверждается результатами рентгеноструктурных исследований.

Согласно законам химической термодинамики переход веществ из стеклообразного состояния в кристаллическое должен осуществляться самопроизвольно, однако высокая вязкость твердых веществ делает невозможным поступательное движение частиц, направленное на перестройку структуры. В твердых телах частицы совершают только колебательные движения относительно положения равновесия.

Компоненты стекла, способные самостоятельно образовывать структурную непрерывную сетку, такие, как SiO2, и другие, принадлежат к группе стеклообразователей. Компоненты стекла, не способные самостоятельно образовывать структурную непрерывную сетку, называются модификаторами. К группе модификаторов, как правило, принадлежат оксиды элементов первой и второй групп периодической системы, а также некоторых элементов других групп.

Стекла изотропны, если они однородны по составу, свободны от напряжений и дефектов. Изотропия свойств стекол, как и других аморфных сред, обусловлена отсутствием направленной в пространстве ориентации частиц. Оптическая анизотропия может возникнуть в стекле в результате действия растягивающих или сжимающих напряжений (явления оптической анизотропии).

2. Экспериментальные методы исследования фазовых превращений и фазового состава стеклообразных материалов.

1. Микроскопический (оптическая и электронная микроскопия),

2. Термические (термография, термогравиметрия, колориметрия, дилатометрия),

3. Спектральная (весовая ИК-спектроскопия, спектроскопия видимого излучения, УФ-спекроскопия, рентгеновская спектроскопия)

4. Дифракционный (рентгенография, электронография, нейтронография),

5. Эмиссионный метод (рентгеновские эмиссионные спектры, электронная спектроскопия),

6. Резонансные методы (ядерный магнитный резонанс, электронный парамагнитный резонанс, ядерный гамма - резонанс).

Для микроскопических исследований используют различные типы микроскопов, которые отличаются граничными мерами рассматриваемых объектов. В оптическом микроскопе рассматривают частицы с длиной волны видимого диапазона – 0,4-0,7 мкм. Для меньших частиц используется электронный микроскоп.

В электроном микроскопе используется электронный луч , имеющий длину волны в 1000000 раз более короткую, чем длина волны видимого света. Электронный микроскоп высокого разрешения позволяет получить прямую иллюстрацию кристаллической решетки.

3. Кристаллизация как вид фазового разделения в стеклах. Гомогенное и гетерогенное зародышеобразование. Понятие о критическом радиусе зародыша новой фазы.

Стекло находится в метастабильном состоянии и стремится перейти в более устойчивое, которое может быть достигнуто в результате фазового разделения. Последнее может быть двух типов – кристаллизция (переход в стабильное состояние), и ликвация – образование двух несмешивающихся жидких фаз (переход в другое метастабильное состояние с меньшим запасом внутренней энергии).

Склонность стекол к кристаллизации определяется их составом, положением точки состава на диаграмме состояния, температурой, скоростью охлаждения.

Механизм кристаллизации стекол включает две стадии.

Образование центров кристаллизации – зародышей. Рост кристаллов на образовавшихся зародышах.

Центры кристаллизации представляют собой микрочастицы с упрощенным строением и определенным химическим составом, имеющие границу раздела с окружающей средой. Протеканию процесса зародышеобразования препятствует то, что поверхностная энергия зародышей вносит дополнительный вклад в величину свободной энергии системы.

Различают два механизма зародышеобразования – гомогенный и гетерогенный.

ГОМОГЕННОЕ ЗАРОДЫШЕОБРАЗОВАНИЕ ПРОИСХОДИТ В СИСТЕМЕ ОДНОРОДНОЙ ИСХОДНОЙ ФАЗЫ. В результате флуктуаций в отдельных точках расплава происходит сближение атомов и образование группировок с кристаллоподобной структурой.

При образовании сферических зародышей радиуса r суммарные изменения свободной энергии системы ΔG будут определяться соотношением:

ΔG=4πr2ΔGS-4/34πr3 ΔGV,

где ΔGS - изменение поверхностной энергии, приходящейся на единицу поверхности зародыша;

ΔGV – изменение объемной свободной энергии, приходящейся на единицу объемной свободной энергии, приходящейся на единицу объема зародыша.

При малых значениях радиуса зародышей изменение свободной энергии системы ΔG положительное.

С ростом величины r значение ΔG проходит через максимум ΔGс при r= rс и уменьшается при r= rD.

При величине радиуса r> rD , значение ΔG приобретает отрицательное значение, значит зародыши будут устойчивы. Критическим является размер r= rс, т.к. только при r> rс ΔG начинает уменьшаться с ростом r. Зародыш с величиной радиуса rx будет термодинамически неустойчивым, т.к. ΔG выше начального значения, но кинетически он устойчив, т.к. если он начнет растворяться, то это приведет к возрастанию ΔG в сторону. Фактически зародыш радиусом rx метастабильный, и дляя его рассасывания надо пройти активационный барьер ΔGс- ΔGх. Зародыши радиусом меньшим, чем rс нестабильны,а радиус, больший rD - стабильны.

Зародыш новой фазы образуется благодаря тепловому движению атомов. Поэтому скорость зародышеобразования является функцией температуры.

Необходимость преодоления энергетического барьера при рождении центров кристаллизации в значительной степени затрудняет гомогенную кристаллизацию. Гомогенное зародышеобразование практически невозможно наблюдать в чистом виде.

Гетерогенное зародышеобразвание идет в основном на дефектах структуры, примесных центрах и поверхностях раздела фаз, т.е. позиции с повышенным значением локальной свободной энергии.

Для гетерогенного зародышеобразования необходимо, чтобы поверхность, которая ускоряет образование центров новой фазы, смачивалась расплавом. Энергетический барьер образования зародыша новой фазы на контактной поверхности оказывается меньше, чем при гомогенном.

Поэтому введение примесей облегчает зародышеобразование и ускоряет ход кристаллизации в целом.

Параметрами, определяющими кристаллизационную способность стекол, являются:

- Верхний температурный предел кристаллизации – температура ликвидуса,

- Температурный интервал кристаллизации или нижний предел кристаллизации

- Скорость роста кристаллов

Характер кристаллизации – поверхностная или объемная, мелко- или крупнокристаллическая

Фазовый состав продуктов кристаллизации

ВЕРХНЯЯ ТЕМПЕРАТУРА КРИСТАЛЛИЗАЦИИ ДОЛЖНА ЛЕЖАТЬ НИЖЕ ТЕМПЕРАТУРЫ ВЫРАБОТКИ СТЕКЛОМАССЫ. ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ КРИСТАЛЛИЗАЦИИ ДОЛЖЕН БЫТЬ УЗКИМ, А СКОРОСТЬ КРИСТАЛЛИЗАЦИИ – МАЛОЙ.

В процессе производства стекло может кристаллизоваться в период студки при варке и в процессе кондиционирования перед выработкой (мало- и бесщелочные составы), при формовании (большинство стекол) и отжиге (оптические стекла), что связано с присущей стеклообразному состоянию метастабильностью: стремлением перейти в термодинамически устойчивое состояние, что и достигается за счет фазового разделения, одним из видов которого является кристаллизация (наряду с ликвацией). Потеря однородности в ходе кристаллизации приводит к резкому изменению его свойств, что затрудняет или делает невозможной выработку стеклоизделий, ухудшает показатели внешнего вида, контролируемые большинством стандартов на изделия из стекла, ограничивающих количество и размеры пороков, обусловленных кристаллизацией. Таким образом, кристаллизационные свойства стекол влияют на выход готовой продукции, в особенности высокосортной.

Таким образом, спонтанная (самопроизвольная) кристаллизация стекол в технологии стекла, как правило, является нежелательным процессом, поскольку вызывает нарушение технологических режимов, дестабилизацию свойств изделий, резкое возрастание брака продукции.

Положениями Гиббса, Тамана, Френкеля раскрыта сущность механизма кристаллизации, включающего две стадии: формование центров (зародышей) кристаллизации и рост кристаллов на них. Причем центр кристаллизации – образование с упорядоченной структурой и составом, имеющее границу раздела с окружающим его расплавом, может быть образован в ходе протекания двух процессов: гомогенного и гетерогенного зародышеобразования.

В первом случае это происходит в итоге локальных флуктуаций состава либо структуры расплава, а химический состав растущих кристаллов соответствует составу зародышей.

Образующиеся кристаллические фазы (в зависимости от температуры и химсостава стекла): кристаболит SiO2, девитрит Na2O × 3CaO × 6SiO2, диопсид CaO × MgO × 2SiO2, волластонит CaO × SiO2.

Гетерогенная кристаллизация протекает на инородных (примесных) центрах кристаллизации.

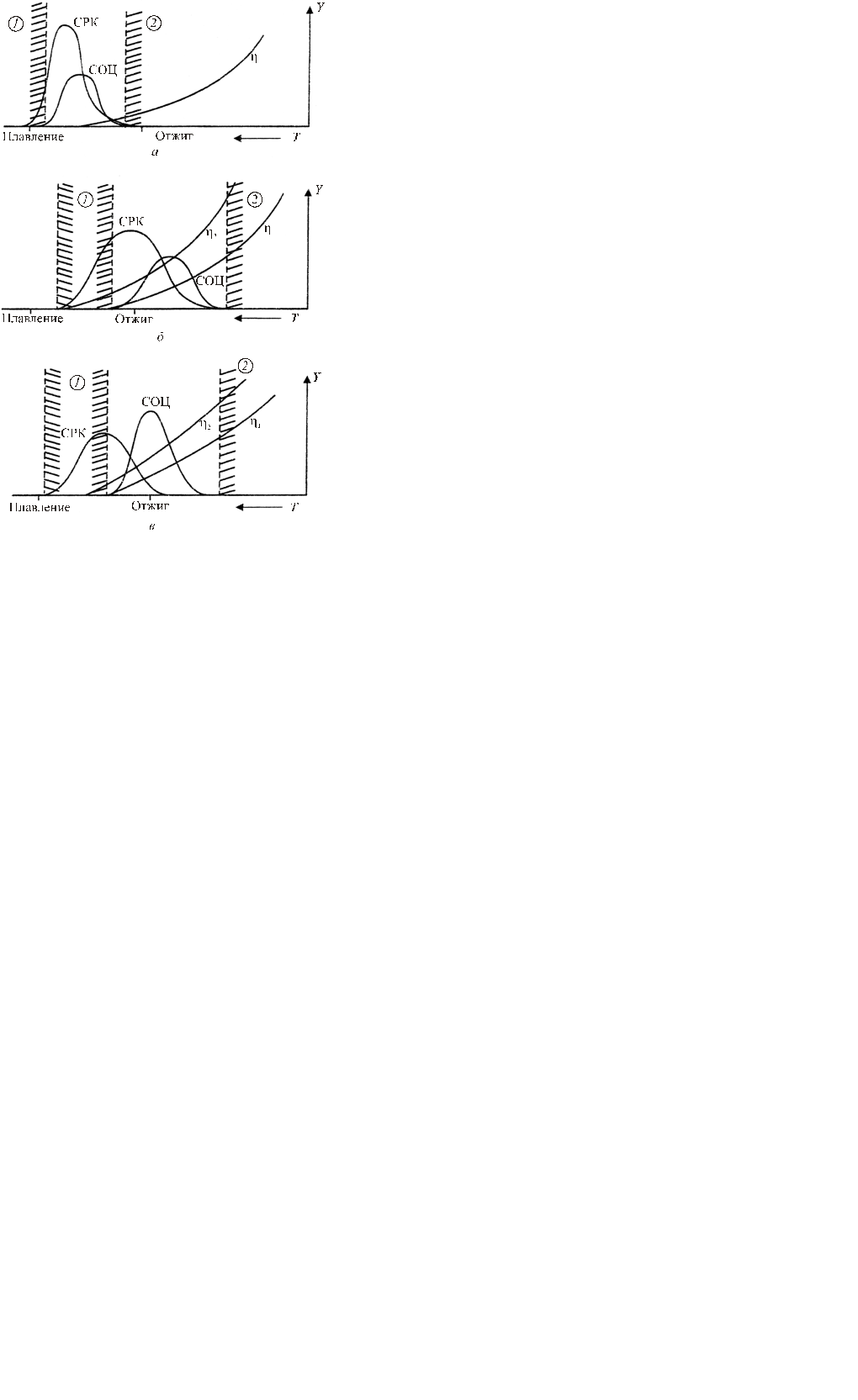

Два важнейших параметра процесса кристаллизации: скорость образования зародышей V1 и линейная скорость роста кристаллов V2схожим образом зависят от температуры – вначале возрастают от нуля до некоторого максимального значения, после чего вновь падают до нуля (рис. 5.4) при изменении температуры.

В высокотемпературной области подвижность частиц в расплаве слишком велика, что приводит к нестабильности образующихся зародышей. С понижением температуры повышается устойчивость центров кристаллизации, в особенности после достижения ими критических размеров. Кривая V2 = f (T), характеризующая кинетику зародышеобразования, образует максимум, поскольку дальнейшее понижение температуры приводит к чрезмерному возрастанию вязкости среды, что ограничивает подвижность частиц и, соответственно, их способность формировать зародыши.

Таким образом, характер кристаллизации стекла определяется соотношением скоростей зародышеобразования и роста кристаллов, а также вязкостью. При большой скорости роста кристаллов и малой скорости зародышеобразования в аморфной среде растут отдельные крупные кристаллы либо сферолиты. Наоборот, при малой линейной скорости роста кристаллов и большой скорости центрообразования образуется множество мелких кристаллов, если вязкость это позволяет.

Как следует из рис. 5.4, в интервале температур (Тпл–T1) центры кристаллизации не образуются, однако если бы они существовали, то кристаллы на них могли бы расти. Это – метастабильная зона переохлаждения. Дальнейшее переохлаждение приводит расплав в область кристаллизации, характер которой определяется соотношением величин скорости зародышеобразования V1 и линейной скорости роста кристаллов V2, а также степенью перекрытия кривых V1 = f (T) и V2 = f (T).

Другими словами, взаимное расположение кривых V1 = f (T) и

V2 = f (T) определяет склонность к кристаллизации стеклообразных материалов.

Например, наиболее высока вероятность кристаллизации в случае I, поскольку наблюдается высокая степень перекрытия обеих кривых. Наоборот, склонность к кристаллизации расплава в случае Ш наиболее низка, поскольку зона перекрытия кривых минимальна. Конечно, играют роль и абсолютные величины максимальных значений V1 и V2.

На практике температурный интервал кристаллизации стекло-образующих расплавов ограничен температурой нижнего предела кристаллизации Тн.п, при которой появляются первые видимые кристаллы, и температурой верхнего предела кристаллизации Тв.п, при которой возникшие ранее кристаллы растворяются. Выше и ниже указанных температур стекло не кристаллизуется (зоны I и III), а между ними заключен опасный интервал кристаллизации (зона II). Чем больше длительность выдержки стекла в зоне II, тем вероятнее его кристаллизация. Время же, в течение которого происходит расстекловывание, тем меньше, чем ниже вязкость стекломассы и больше значения V1 и V2 при данной вязкости.

Рис. 5.4. Возможные варианты гомогенной кристаллизации стекла:

1 – зона метастабильности в начале переохлаждения; 2 – зона метастабильности, связанная с высокой вязкостью расплава; Тпл – температура плавления;

Тот – температура отжига

Для появления центров кристаллизации в расплаве необходимо преодолеть силы поверхностного натяжения. Поэтому центры крис-таллизации предпочтительно образуются у поверхностей раздела фаз, где эти силы существенно ниже, например на границе расплава с газовой средой, печными огнеупорами, чужеродными включениями (пузыри, камни и др.). Таким образом, на склонность к кристаллизации сильно влияют качество провара и степень однородности стекломассы. В недостаточно проваренной стекломассе увеличена температура верхнего предела кристаллизации, повышаются скорости центрообразования и роста кристаллов в сравнении с однородной того же состава.

Граница раздела фаз способствует кристаллизации стекол: будь то контактная поверхность стекломасса – огнеупор, стекло – воздух, газовые пузыри, свили, инородные твердые включения и др.

Помимо указанных выше факторов, на склонность к кристаллизации стекломассы влияют химический состав стекла, типы применяемого сырья, способ формования, наличие катализаторов, режимы выработки и термической обработки и др.

На практике кристаллизационные свойства стекломассы определяются рядом характеристик, а именно:

– температурами верхнего Тв.п и нижнего Тн.п пределов кристаллизации, ограничивающих интервал кристаллизации DТ = Тв.п – Тн.п, °С;

– скоростью роста кристаллов Vкр при соответствующей температуре, мкм/мин;

– максимальной скоростью роста кристаллов Vкр.max, мкм/мин;

– температурой максимальной скорости роста кристаллов;

– областью кристаллизации, то есть площадью между осью абсцисс и кривой зависимости V2 = f (T), см2 и др.

Для обеспечения нормального процесса выработки и надлежащего качества изделий должно соблюдаться определенное соотношение кристаллизационных и вязкостных свойств стекломассы. Речь идет о безопасном интервале формования:

DТф = Тф– Тв.п > 0,

где Тф – температура начала формования, чем больше величина этого интервала, тем меньше опасность его кристаллизации при выработке.

-

4. Ликвация как вид фазового разделения в стеклах. Бинодальный и спинодальный механизмы. Стабилизация и метастабильная ликвация.

ЛИКВАЦИЯ как процесс фазового разделения протекает по тем же законам, что и кристаллизация, т.е. также осуществляется в две стадии.

Рост новообразований на сформировавшихся зародышах вплоть до полного распада на две жидкости с разными свойствами.

Но при протекании процессов ликвации, или жидкофазного разделения различают два механизма зарождения новой фазы: бинодальный и спинодальный.

ЛЮБАЯ СИСТЕМА СТРЕМИТСЯ ПЕРЕЙТИ В РАВНОВЕСНОЕ СОСТОЯНИЕ С МИНИМУМОМ СВОБОДНОЙ ЭНЕРГИИ.

В области расслаивания между двумя составами однородный расплав обладает повышенным запасом свободной энергии и поэтому стремится перейти в более стабильное состояние с меньшим уровнем свободной энергии, которое достигается, если один расплав распадается на два состава.

Малейшие отклонения состава от среднего приводят к уменьшению свободной энергии системы.

В этом случае разделение однофазного расплава на две фазы происходит самопроизвольно, т.е. без энергии извне, т.к. для химического распада достаточно собственного избытка энергии. Это значит, что любая флуктуация вызовет фазовый распад без преодоления какого- либо энергетического барьера. Энергозатраты требуются лишь на рост поверхности раздела фаз. Такой механизм ликвации носит название СПИНОДАЛЬНЫЙ, а кривая, ограничивающая области нестабильного состояния жидкости внутри купола ликвации, - СПИНОДАЛЬ.

На начальном этапе спинодальной ликвации разница в составах фаз очень невелика, этому на границах раздела фаз низкое поверхностное натяжение. Это приводит к формированию своеобразной структуры ликвирующей жидкости в виде двух непрерывных взаимопроникающих фаз, или двухкаркасной взаимосвязанной структуры. Но при последующем развитии ликвационных явлений составы приобретают конечные составы А и Б, и фазы приобретают капельную структуру или полностью разделяются на два слоя.

В интервалах составов АС и ДБ (вогнутые части кривой) небольшие флуктуации не приводят к фазовому распаду. Чтобы свободная энергия понизилась, необходимо образование областей, составы которых резко отличаются от исходного.

Это произойдет в том случае, если прямая, соединяющая составы С1 С2 будет проходить ниже кривой точки Ф1. Такие образования не будут рассасываться, они будут расти, превращаясь в зародыши новой фазы с четкими фазовыми границами.

Такой распад, для осуществления которого необходимо предварительное образование зародышей новой фазы с преодолением энергетического барьера, называется нуклеационным, а ликвация по этому механизму БИНОДАЛЬНОЙ.

В высоковязких расплавах такая ликвация проявляется в виде четко выраженной капельной структуры.

Ликвационный распад у стекол, как правило, происходит в областях метастабильной ликвации, т.е. в подликвидусной части систем.

Поскольку зарождение новой фазы происходит через образование зародышей, кинетика нуклеационного распада при ликвации описывается теми же уравнениями, что и при кристаллизации.

При введении в стекла из чистых стеклообразователей оксидов- модификаторов весь кислород, вносимый последними, связывается с катионами – стеклообразователями. Такое положение характерно для стекол с энергетически слабыми модификаторами, т.е. имеющими невысокую силу поля. При близости сил поля катионов стеклообразователя и модификатора часть ионов кислорода остается связной с модификатором. Идет перераспределение кислорода между конкурирующими катионами. Образуются различные катион - кислородные области, и наступает дифференциация расплава. Чем выше сила поля катиона - модификатора в структуре силикатных стекол, тем выше склонность к ликвации.

Группировки [AlО4]Na хорошо совместимы с тетраэдрами [SiО4] и поэтому введение оксида алюминия в щелочно-силикатные стекла резко снижает склонность стекол к ликвации.

5. Методы подготовки шихты для стекловарения. Требования к шихте. Синтетическая шихта. Золь - гель метод получения шихты.

Шихтой называют однородную смесь предварительно подготовленных и отвешенных по заданному рецепту сырьевых материалов. Состав шихты должен обеспечивать заданный химический состав стекла. В настоящее время стекольная шихта может быть получена различными способами.

Наряду с традиционным (порошковым) методом составления шихты, впрочем, как показано ниже, имеющим ряд недостатков, находят использование новые способы подготовки. К таковым можно отнести гидротермальный, золь-гель методы и др.

Гидротермальный способ предусматривает получение смеси силикатов натрия (калия) и других компонентов стекла, содержащих Са, Мg, Al в виде растворов или суспензий. Смесь, получившую название «каназит», высушивают, гранулируют и используют для варки стекла. Создание «каназита» преследовало цель внести коренное изменение в обычную технологию шихтоприготовления, заключающееся в переходе от сухого смешивания твердых компонентов к перемешиванию их растворов либо суспензий, что обеспечивает высокую степень гомогенности смеси.

Соотношение Na2O × nSiO2, влажных осадков СаO × nSiO2 и МgO × nSiO2, подаваемых в мешалку при непрерывном перемешивании, определяется заданным составом стекла. Полученная после синтеза пульпа затем подается в распылительную сушилку, где обезвоживается и гранулируется.

Таким образом, в процессе подготовки шихты протекают реакции силикатообразования и достигается гомогенность смеси.

Повышенная реакционность подобной шихты обусловлена наличием в ней тонкодисперсных аморфных силикатов щелочных и щелочноземельных металлов, в связи с чем варка такой смеси полностью завершается при температуре на 200-300°С ниже в сравнении с рядовой технологией.

Золь-гель технология получения силикатных стекол основана на реакции химической полимеризации и состоит из трех основных стадий: синтеза геля, сушки и конверсии. Синтез геля может быть осуществлен за счет дестабилизации алкоголятов. Как правило, исходными продуктами для синтеза служат алкоксисиланы и алкоксиды различных металлов, в том числе минерального происхождения. Гидролиз кремнезема реализуется в кислой (НСl) либо щелочной средах (NH4OH), причем процесс формирования геля может длиться от нескольких часов до недели, сушка аморфного геля - до нескольких дней. Стекла образуются из гелей при термообработке в интервале температуры 480-800°С. Метод позволяет получать сверхчистые и экстремально прочные, а также тугоплавкие стекла и, кроме того, содержащие компоненты, которые невозможно ввести обычными методами.

Преимущество золь-гель метода перед традиционным заключается в более высокой однородности и чистоте сырья, низкой температуре синтеза стекла, возможности получения новых материалов со специальными свойствами. Недостатки связаны с высокой стоимостью исходного сырья, возможностью образования пор и трещин, присутствием углерода в составе стекла, вредностью органики для здоровья человека и длительностью технологического процесса, что делает его малопригодным в случае производства массовых изделий.

К перечисленным способам можно добавить метод механохимической активациистекольных шихт, осуществляемый с целью ускорения гетерофазных реакций в ряде отраслей промышленности. Метод предусматривает тонкий помол твердых компонентов в различных мелющих агрегатах. Варка стекол, в особенности тугоплавких (высокоглиноземистых, боросилиатных), существенно ускоряется за счет механоактивации компонентов шихты.

Повышение химической активности измельченного кварцевого песка связано с разрушением кристаллической решетки кремнезема, разрывом связей и образованием аморфного слоя с развитой поверхностью. Это особое метастабильное состояние, характеризуемое повышенной величиной поверхностной энергии, которая обусловлена аккумуляцией затраченной на помол энергии (до 10%). Степень химической активации у кремнезема, как и степень дефектности его решетки, возрастает с увеличением времени помола сначала быстро, а затем постепенно замедляется.

Последние достижения в области механоактивации в стекольной индустрии состоит в том, что стекольная шихта подвергается диспергированию путем измельчения всех компонентов шихты до размера частиц £5 мкм, причем во время диспергирования шихта насыщается добавками (до 30%). При механическом измельчении компонентов шихты образуются свободные радикалы (некомпенсированные связи). При совместном измельчении всех компонентов шихты добавки, являясь временным компонентом, соединяют другие компоненты шихты между собой, тем самым создавая условия получения материала без свободных радикалов, с уровнем однородности, соответствующим дисперсности частиц смеси. Такая шихта не является уже активной для внешней среды. Таким образом, добавки выполняют (до спекания компонентов шихты) роль компенсатора валентных зарядов. Такая шихта имеет гомогенно-равновесный состав на молекулярном уровне. Преимущества предлагаемой технологии заключается в том, что при стекловарении исключается процесс гомогенизации стекломассы, на 100-150°С снижается температура варки, что удлиняет продолжительность кампании печи, поскольку процесс силикатообразования проходит при диспергировании шихты за счет ее дисперсности.

Однако широкое распространение новых технологий подготовки шихты сдерживается отсутствием аппаратурного сопровождения соответствующей производительности.

6. Процесс стеклования. Кинетика процессов. Температурный интервал стеклования. Изменение стекол в этом интервале

Стекла не имеют определенной температуры затвердевания или плавления. Оба эти процесса происходят постепенно в некотором температурном интервале. При охлаждении расплав переходит из жидкого в пластическое состояние, и только затем—в твердое (процесс стеклования). Наоборот, при нагревании стекло переходит из твердого в пластическое состояние, при более высоких температурах—в жидкое (размягчение стекла).

Температурный интервал, в котором происходит процесс стеклования или обратный ему процесс размягчения, называется интервалом стеклования и ограничен двумя температурами: со стороны высоких температур Тf, со стороны низких температур Tg (температура стеклования).

При температуре Tg стекло обладает свойствами твердого упругого тела с хрупким разрушением. Температура Tf является границей пластического и жидкого состояний. При температуре Тf из стекломассы уже удается вытягивать тонкие нити.

Понятия о Tg и Tf были введены Тамманом. Подстрочные индексы «g» и «f» являются первыми буквами слов «Glass» — стекло и «Flissigkeit» — жидкость.

Значения температур Tg и Tf зависят от состава стекла, эти температуры являются характеристическими точками кривой вязкости.Температуре стеклования Tg соответствует вязкость стекломассы, равная 1012,3 Па-с, а температуре Tf—вязкость 108 Па- с.

Процессы размягчения стекла или затвердевания стекломассы являются однофазными в отличие от плавления кристаллических веществ или кристаллизации расплавов. При размягчении стекла в интервале стеклования отсутствует жидкая фаза.

Свойства стекол по характеру изменения в интервале стеклования делят на три группы:

- внутренняя энергия Е, мольный объем V, энтальпия Н, энтропия S, вязкость, удельное сопротивление. С повышением температуры изменяются постепенно.

- ТКЛР, теплоемкость. Можно видеть, что в интервале стеклования первая производная dP/dT имеет точку перегиба Tg.

- теплопроводность, диэлектрические потери. Температурная зависимость d2P/dT2 имеет максимум или минимум в точке Tw.

Температуры Tg, Tw, Tf лежат всегда ниже температуры плавления соответствующего кристалла.

По мере понижения температуры уменьшается подвижность частиц и замедляются скорости структурных перестроек, направленные на достижение равновесного при данной температуре состояния.

Скорость охлаждения расплавов является определяющей при стеклообразовании. Реализация процесса стеклования во многом зависит от скорости охлаждения. При очень высокой скорости охлаждения стекло можно получить из практически нестеклообразующих систем (например, металлические стекла).

Температуру перехода в стеклообразное состояние Tg (температура трансформации) определяют по результатам измерения температурной зависимости теплоемкости или ТКЛР при нагреве стекла. Эта температура отчасти зависит от изучаемого свойства, скорости нагрева и размера испытываемого образца. Из-за этого при исследовании нескольких стекол идентичного состава получаются немного отличающиеся значения Tg. Обычно принималось, что для традиционных стекол вязкость, соответствующая Tg, имеет среднее значение 1012,3 Па×с.

Придание изделиям из стекла формы, как известно, протекает в ограниченном интервале температур, соответствующих lg h = 3–7.

До температуры Тg стекло находится в хрупком состоянии. При этом нагрузка, превышающая предел упругости, вызывает разру-

шение образца при незначительной его деформации (0,1–0,2%). Выше Тg стекло обратимо переходит в пластичное состояние, в области которого приложение нагрузки, в том числе ударной, вызывает его деформацию. При дальнейшем повышении температуры достигается вязкость, при которой стекло переходит в вязкожидкое состояние, для которого характерна деформация без приложения нагрузки (под действием собственной силы тяжести). В данной области нагрев стекла на каждые 25°С приводит к уменьшению вязкости на порядок. При достижении температуры, соответствующей вязкости h = 101 Па×с стекло быстро растекается, принимая любую желаемую форму.

102Па·с - температура ликвидуса;

106,6Па·с – точка Литлтона – начало удлинения нити под действием собственной массы;

108 Па·с – температура размягчения;

1010 Па·с – дилатометрическая температура деформации;

1012,3 – температура стеклования Тg;

Па·с -1013,5 Па·с – верхняя и нижняя температуры отжига.