Расчет технологических параметров периода нагрева лома

Расчетно-пояснительная записка

к курсовому проекту по учебной дисциплине:

"Современные технологии сталеплавильного производства"

Выполнил: ст.гр. МЧМ-09

Рыбак П.А.

Руководитель: доцент, к.т.н.

Ганзер Л.А.

г. Новокузнецк

2012

ЗАДАНИЕ

1. Разработать технологию выплавки стали марки 08Ю в конвертере садкой 350 т, при верхней кислородной продувке с интенсивностью 3,0 м3/т·мин, принять долю чугуна в металлозавалке 80%.

2. Предусмотреть в процессе плавки использование угля ССО. Расход угля 0,6%.

3. Состав чугуна, %: Si - 0,68; Mn - 0,41; S - 0,013; P - 0,086.

4. Известь: CaO - 89,6%; ППП - 9,2%; РСМ - 1:14 мин; РСГ - 80 гр;

5. Расход ФОМИ - 1,4%.

6. Расход электродного боя - 0,3%.

В соответствии с требованиями, утвержденными на заседании кафедры, курсовой проект, представленный к защите в комиссии, должен содержать следующие разделы:

1. Расчет материального баланса плавки;

2. Расчет теплового баланса;

3. Разработка технологии конвертерной плавки с пересчетом расходных коэффициентов, полученных в пункте 1, на садку конвертера;

4. Расчет основных размеров конвертера;

5. Расчет сопла Лаваля, выбор и проектирование кислородной фурмы;

6. Выбор и обоснование типа и конструкции футеровки, способов "горячих" ремонтов;

7. Выбор и обоснование системы газоотчистки;

8. Графическая часть проекта (1 лист - 3 проекции агрегата, 2 лист - разрез по футеровки и головке кислородной фурмы).

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА

Исходные данные

Расчет материального баланса производится на 100 кг металлической завалки (чугун + скрап). Доля чугуна 80%.

Химический состав чугуна, скрапа, металла перед раскислением и готовой стали, приведен в таблице 1.

Таблица 1- Состав исходных материалов и продуктов

| Наименование материала | Содержание элементов, % | ||||

| C | Mn | Si | P | S | |

| Жидкий чугун | 4,5 | 0,41 | 0,68 | 0,19 | 0,020 |

| Стальной скрап | 0,25 | 0,60 | 0,16 | 0,28 | 0,033 |

| Металл перед раскислением | 0,10 | 0,15 | следы | 0,010 | 0,020 |

| Готовая сталь 08Ю | до 0,07 | 0,25 - 0,45 | 0,15 - 0,30 | до 0,025 | до 0,030 |

Температура чугуна при заливке в конвертер принята равной tчуг = 1380 °С. Температура металла в конце продувки принимается равной  = 1641 °С.

= 1641 °С.

На основе практических данных принимаем расход материалов и потери металла (в процентах от веса металлической завалки) значения которых приведены в таблице 2.

Таблица 2 - Расход материала и потери металла

| Наименование | Условные обозначения | Расход 100 кг металлозавалки, кг (%) |

| 1. ФОМИ | Мфоми | 1,4 |

| 2. Электродный бой | Мэл. бой | 0,3 |

| 3. Футеровка | Мф. | 0,1 |

| 4. Потери железа в виде пыли | Мпыли | 0,60 |

| 5. Потери железа в виде корольков | Мкор. | 0,30 |

| 6. Потери железа с выбросами и выдувкой | Мвыбр. | 1,0 |

| 7. Расход миксерного шлака | Мм.шл. | 0,50 |

| 8. Загрязнения вносимые стальным скрапом | Мзагр. | 0,40 |

| 9. Потери металла в ковше при разливке | Мразл. | 1,5 |

| 10. Расход угля ССО | qуголь | 0,6 |

Примерный химический состав неметаллической части шихты, футеровки конвертера и других материалов приведен в таблице 3.

Таблица 3 - Состав исходных материалов

| Наименование материала | Содержание компонентов, % | |||||||||||

| CaO | SiO2 | MgO | Fe2O3 | FeO | Al2O3 | CaF2 | MnO | P2O5 | CO2 | H2O | S | |

| Известь | 89,6 | 1,25 | 2,02 | 1,13 | 0,71 | 4,3 | 0,018 | |||||

| ФОМИ | ||||||||||||

| Электродный бой | 15,1 | 34,4 | 50,42 | 0,08 | ||||||||

| Футеровка | 5,8 | 88,7 | 1,25 | 1,25 | ||||||||

| Миксерный шлак | 7,5 | 54,5 | 3,3 | 18,7 | 10,6 | 0,2 | 0,2 | |||||

| Загрязнение стального скрапа | 24,0 | |||||||||||

| Зола угля | 2,4 | 69,4 | 0,5 | 5,7 | 22,0 |

Расчет технологических параметров периода нагрева лома

Соотношение между жидким чугуном и стальным скрапом в металлической завалке выбирается с учетом состава и температуры заливаемого чугуна, а также требуемых показателей процесса окончания плавки.

В зависимости от условий работы, количество лома в шихте обычно составляет 20-30% от веса металлической завалки и обеспечивается предварительный нагрев лома. Нагрев лома осуществляется в конвертере за счет сжигания топлива (угля) в потоке кислорода.

Расчет расхода угля выполняется с целью обеспечения замкнутого теплового баланса плавки.

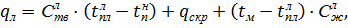

Расчет выполняется в несколько этапов (  ).

).

С учетом теплотворной способности, химического состава угля (см. таблицу 4), их расходами на предыдущей плавке и коэффициента усвоения тепла от топлива, определяется тепловой эффект предварительного нагрева лома.

Таблица 4 - Химический состав теплоносителей, %

| Хим. состав угля | Содержание элементов | ||||||

| CP | HP | SP | OP | NP | WP | AP | |

| Уголь | 81,1 | 4,0 | 0,3 | 4,5 | 2,0 |

В данном расчете расход угля принят равным 0,6 кг на 100 кг металлической завалки.

Qнагр = Qуголь;

Qуголь =  (уголь) · Mуголь · К1;

(уголь) · Mуголь · К1;

где K1 - коэффициент усвоения тепла угля, %;

(уголь) = 28680 кДж/кг;

(уголь) = 28680 кДж/кг;

К1 = 35%;

Qнагр = 28680 ∙ 0,6 ∙ 35 / 100 = 6022,8 кДж/100 кг.

Затем определяется температура лома после нагрева по формуле:

= Qнагр / (Мл · Сл) + tл,

= Qнагр / (Мл · Сл) + tл,

где Сл - темплоемкость твердого лома, равная кДж/кг·град;

Мл - количество лома, кг;

- температура лома после нагрева, °С;

- температура лома после нагрева, °С;

tл - температура лома до нагрева, °C (принимаем равной 0 °C);

= 6022, 8 / (20 · 0,7) = 430,2 °C

= 6022, 8 / (20 · 0,7) = 430,2 °C

Избыточное тепло чугуна Qизб рассчитывается на 100 кг чугуна. Во время продувки выгорит следующее количество основных примесей чугуна:

Qизб = 103 · [(8,35 - 0,1 · B) · Si + 1,6 · Mn + 3,8 · C + 2 + 0,0195 · tчуг] –

– [(0,44 + 0,64 · B) · Si + 0,17 · Mn + 0,785 · C + 20,4] · tм

где Si, Mn, C - окислившееся их количество, % от веса чугуна;

B - основность шлака (CaO / SiO2 = 3,0);

C = 4,45%; Mn = 0,31 %; Si = 0,68;

tчуг - температура заливаемого чугуна, °С;

tм - температура металла на выпуске, °С;

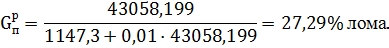

Qизб = 103 · [(8,35 - 0,1 · 3) · 0,68 + 1,6 · 0,31 + 3,8 · 4,45 + 2 + 0,0195 · 1380] –

– [(0,44 + 0,64 · 3) · 0,68 + 0,17 · 0,31 + 0,785 · 4,45 + 20,4] · 1641 =

= 43058,199 кДж / 100 кг чугуна.

Далее рассчитывается величина охлаждающего эффекта лома, которая, в зависимости от температуры его нагрева будет иметь разную величину:

где  - теплоемкость лома, равная 0,7 кДж / кг · град;

- теплоемкость лома, равная 0,7 кДж / кг · град;

- температура плавления лома, °С (принимается равной температуре плавления выплавляемой стали);

- температура плавления лома, °С (принимается равной температуре плавления выплавляемой стали);

- температура лома после нагрева;

- температура лома после нагрева;

- скрытая теплота плавления лома, равная 284,9 кДж / кг;

- скрытая теплота плавления лома, равная 284,9 кДж / кг;

- температура металла в конце продувки, °C;

- температура металла в конце продувки, °C;

- теплоемкость расплавленного лома, равная 0,84 кДж / кг · град;

- теплоемкость расплавленного лома, равная 0,84 кДж / кг · град;

qл = 0,7 · (1535 - 430,2) + 284,9 + (1641 - 1535) · 0,84 = 1147,3 кДж / кг.

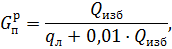

При этом, расчетный расход лома составит:

где qл - охлаждающий эффект лома, кДж / кг;

Получив значение величины  , определяется разность между фактическим расходом лома и расчетным:

, определяется разность между фактическим расходом лома и расчетным:

∆G =  –

–  .

.

После этого, как рассчитано необходимое количество угля на плавку, определяется количество кислорода на нагрев (таблица 5), а также состав и объем отходящих газов этого периода (таблица 6). Основываясь на практических данных работы конвертеров, принимаем, что углерод угля сгорает с образованием 40% CO и 60% CO2. Также необходимо учитывать кислород для сжигания находящегося в угле водорода (окисление происходит по реакции 2H2 + O2 = 2H2O).

Таблица 5 - Количество кислорода и образовавшихся оксидов

| Элемент | Количество окислившегося элемента, кг | Потребное количество кислорода, кг | Количество образовавшегося окисла, кг |

| Уголь | 81,1 · 0,6 / 100 · 0,6 · 0,5 = 0,146 | 0,146 · 32 / 12 = 0,389 | 0,535 |

| С - {CO2} | |||

| C - {CO} | 81,1 · 0,6 / 100 · 0,4 · 0,5 = 0,097 | 0,097 · 16 / 12 = 0,130 | 0,227 |

| H2 - {H2O} | 4,0 · ,6 / 100 = 0,024 | 0,024 · 32 / 4 = 0,192 | 0,216 |

| Итого: | 0,267 | 0,711 - 4,5 · 0,6 / 100 = 0,684* | 0,978 |

| * - вычитаем кислород топлива, где 4,5 - кислород угля; |

Таблица 6 - Количество и состав газов

| Уголь | |

| CO2 | (81,1 · 0,6 / 100 · 0,6 · 44) / 12 · 0,5 = 0,535 |

| CO | (81,1 · 0,6 / 100 · 0,4 · 28) / 12 · 0,5 = 0,227 |

| N2 | (0,6 · 2) / 100 = 0,012 |

| H2O (от H) | (4 · 0,6) / 100 · 18 / 2 = 0,216 |

| H2O | 7,0 · 0,6 / 100 = 0,042 |

| O2 | 0,684 - 0,65 = 0,034* |

| Итого: | 1,07 кг |

| * - не усвоенный ванной кислород; |

Учитывая тот факт, что операция нагрева ограничена по времени (5 - 7 минут), в данном расчете принято, что в процессе нагрева сгорают летучие компоненты топлива, а также 40 - 70% углерода. Перед заливкой чугуна в конвертере остается не окислившийся углерод топлива и зола. Количество не окислившегося углерода может быть принято 50%.

С учетом усвоения кислорода ванной, равной 95%, чистоты технического кислорода 99,6%, а также количества азота, поступившего в металл с кислородом, определяется его количество на прогрев:

0,684 · 95 / 100 = 0,65 кг или 0,65 · 22,4 / 32 = 0,455 м3;

0,455 / 99,6 · 100 = 0,457 м3.

Вместе с кислородом поступит азота:

0,457 - 0,455 = 0,002 м3 или 0,003 кг.

Всего технического кислорода на прогрев требуется:

0,65 + 0,003 = 0,654 кг.

В процессе продувки образуются газы: CO2, CO, N2, H2O от водорода топлива, H2O, неусвоенный O2.

В итоге за период нагрева выделится 1,07 кг газов.

Рассчитанные количества угля, кислорода и газов входят в итоговую таблицу материального баланса.