Офсетные резинотканевые полотна

Офсетное резинотканевое полотно представляет собой композицию из нескольких слоев тканевого материала с односторонним резиновым покрытием.

Тканевые слои изготавливаются их высокопрочных текстильных хлопчатобумажных материалов и синтетических тканей. Число тканевых слоев изменяется от 2 до 4-5. Они образуют упрочняющий каркас, испытывающий механические нагрузки: растяжение при установке полотна на офсетный цилиндр и динамические нагрузки сжатия, сдвига и скольжения при печатании.

Основная задача силового каркаса состоит в предотвращении растяжения полотна. Для получения качественных оттисков необходимо постоянное натяжение офсетного полотна.

Верхний краскопередающий резиновый слой изготавливается из резины на основе комбинированных каучуков, стойких к механическим нагрузкам (в основном к истиранию) и воздействию химических веществ (растворителей и смывочных растворов).

Кроме этого полотно может иметь компрессионный слой, расположенный между тканевыми слоями. Он также изготавливается из резин на базе каучуков и содержит множество мельчайших пор, которые сжимаются под давлением печати и быстро восстанавливаются после снятия нагрузки. Другими словами, при избыточном давлении будет деформироваться компрессионный слой, а не резинотканевая основа.

Полотна, не имеющие компрессионного слоя, не могут до конца восстанавливать свои первоначальные свойства после снятия нагрузки, значительно быстрее изнашиваются, дают большую усадку и нуждаются в постоянном подтягивании.

Поверхность краскопередающего резинового слоя может подвергаться дополнительной обработке – шлифовке и полировке для выравнивания поверхностного слоя. Ровность и гладкость поверхности влияют на восприятие и передачу краски офсетным полотном.

Классификация. По количеству резинотканевых слоев офсетные полотна могут быть: двухслойные, трехслойные, четырехслойные, пятислойные.

По строению: с компрессионным слоем, без компрессионного слоя.

По виду обработки поверхностного слоя: точечно-шлифованная, гладко-штрихованная, неполированная.

По назначению:

- для рулонной печати с сушкой;

- для рулонной печати без сушки;

- для листовой печати с ИК – сушкой или без нее;

- для процесса лакирования;

- для печати УФ – красками.

По жесткости: мягкие, полужесткие, жесткие.

По типу запечатываемого материала для печати: на бумаге, картоне, на синтетических материалах, на пластмассе, жести, фольге или металлизированной бумаге.

По виду печатных работ: для растровых высокохудожественных работ, для тексто - иллюстрационных работ, для текстовых работ.

Свойства офсетных резинотканевых полотен. К современным офсетным резинотканевым полотнам предъявляется ряд требований:

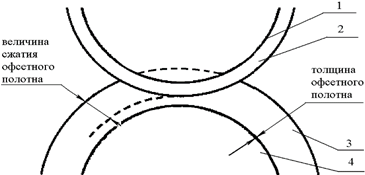

1. Офсетное полотно должно обладать соответствующими упругимисвойствами под действием давления в процессе печати (рис. 25). Задача офсетного полотна – сжаться незначительно под давлением формного цилиндра и восстановить размеры после контакта (упругость)

Рис. 25. Деформация офсетного полотна в зоне печати:

1 – формный цилиндр, 2 – форма, 3 – офсетное полотно, 4 – офсетный цилиндр

Декель, в состав которого входит офсетное полотно, при печати периодически нагружаетсяиразгружается. Под давлением происходит сжатие полотна не только в верхнем рабочем слое, но и в тканевой основе.

Поскольку офсетное полотно не является абсолютно упругим, его полная и суммарная деформация при сжатии и после снятия нагрузки (ЕS) складывается из упругой (Еупр), эластичной (Еэл) и остаточной (Еост) деформаций:

ЕS = Еупр + Еэл + Еост

Упругая деформация обратимая и полностью исчезает после снятия нагрузки (после контакта), эластичная (релаксационная, с задержкой) исчезает через некоторое время (время релаксации). Остаточная деформация является необратимой и именно из-за нее полотно не полностью восстанавливает свою первоначальную толщину (рис. 26).

Остаточная деформация обусловлена механической деструкцией материала полотна, необратимым смещением слоев материалов, а также очень длительной релаксацией крупных элементов структуры (недели, месяцы). Доля остаточной деформации составляет около 20% от общей деформации ЕS. (табл. 33)

После прекращения цикла печати полотно восстанавливает свои упруго-эластические свойства; и чем дольше оно находится в нерабочем состоянии, тем больше восстанавливается. Но остаточная деформация накапливается при длительной эксплуатации офсетного декеля, в результате чего он приходит в негодность.

Типичная толщина полотен составляет от 1,7 до 1,95 мм. Механические характеристики некоторых резинотканевых полотен приведены в таблице 33. Выдерживаемая (разрывная нагрузка) полотен составляет 3,6-3,8 кН. Твердость по Шору: от 60 до 78 А.

Рис. 26. Изменение деформации офсетного резинотканевого полотна в цикле печатания

2. Поверхность полотна должна хорошо воспринимать с формы печатную краску и передавать ее на бумагу. Кроме этого она должна быть устойчива к действию растворителей и связующих.

3. Полотна должны быть равномерными по толщине в пределах одной пластины. Это один из основных показателей, характеризующих качество офсетного полотна. Чем выше равномерность по толщине, тем ниже требуемое при печати давление.

4. На поверхности краскопередающего резинового слоя не должно быть пузырей, раковин и углублений, выпуклостей, посторонних включений и трещин.

5. Офсетное полотно должно обеспечивать быстрое отделение запечатываемого материала от своей поверхности.

К сожалению, большая часть резинотканевых полотен зарубежного производства. Свойства этих полотен приведены в табл.33.

Суммарная деформация (ЕS, %) основной массы производимых полотен колеблется от 4,5 до 10 %. Доля остаточной деформации от суммарной составляет около 20 – 25 %. В ходе печати под нагрузкой в 90Н/см полотна удлиняются на 0,5 – 1,0 %.

Таблица 33. Механические свойства офсетных резинотканевых полотен некоторых производителей.

| Изготовитель | Марка | Толщина, мм. | Суммарная деформация, ЕS, % | Доля остаточной деформации в суммарной, % | Разрывная нагрузка по основе, кН | Удлинение при нагрузке 90Н/см, % |

| Reeves | Vulkan 714 Plus Vulkan XL | 1.69±0.02 1.96±0.02 1.96±0.02 | 7,7 5,6 | 20,9 21,7 | 3,6 3,6 | 1,0 1,0 |

| Day International | Explorer 3000 Accu-Dot 8500 | 1.700±0.015 1.950±0.015 1.700±0.015 1.950±0.015 | 6,4 6,5 | 23.7 23,4 | 3,7 3,8 | 1,0 1,0 |

| Dunlop | Consul Senator | 1,99 1,93 | 7,9 6,1 | 28,3 23,4 | 3,7 3,6 | 1,0 1,0 |

| Polyfibron - Rollin | Green Sunitomo R-70 | 1,93 1,93 | 4,8 5,0 | 21,8 25,3 | - - | - - |

| Phoenix | Topaz Aquamarine Peridot | 1,96 1,96 1,68 и 1,96 | 8,0 10,0 9,0 | - - - | > 4,0 3,8 > 4,0 | 0,68 0,68 0,54 |

| Cow | Supper strip Silver gray Bloux | 1,95 1,95 1,96 | 5,2 6,8 4,5 | 22,6 22,5 26,4 | 3,6 3,7 - | 1,0 1,0 - |

Добавки в полимеры

Полимеры, полученные синтезом, как правило, не применяются в «чистом» виде; в них вводят разнообразные добавки. Если полимер с добавками образует однофазную термопластичную систему, то получают материалы, называемые пластическими массами. Если введенные добавки и полимер не совместимы и имеют поверхность раздела, то такие системы называют полимерными композитами. В том и другом случае полимер – основной компонент, который объединяет ингредиенты в единое целое, поэтому его (полимер) называют связующимвеществом. Связующее определяет основные физико-химические, деформационно-прочностные, теплофизические, барьерные, технологические и др. свойства многокомпонентного материала.

Чтобы получить в итоге однородное готовое полимерное изделие с равномерным распределением компонентов в нём, смешение ингредиентов проводят в два этапа.

1. Сначала осуществляют компаундирование, т.е. тщательное перемешивание полимера-носителя с повышенным содержанием целевых добавок и методом экструзии расплава изготавливают гранулы из этой массы. Полученные гранулированные компаунды называют суперконцентратами или «мастербатч-гранулятами» добавок.

2. Далее переработчик смешивает суперконцентраты с основным связующим полимером в необходимой пропорции, осуществляет экструзию или литье под давлением и выпускает готовое изделие.

Добавки вводят в полимеры с разной целью: для регулирования эксплуатационных свойств, окрашивания и декорирования, улучшения условий переработки, стабилизации и сохранности полимерных изделий при эксплуатации, снижения стоимости, а также для придания специфических свойств (например, клейкости), необходимых для продукции различного назначения. Одна группа добавок служит для модификации поверхностных свойств полимерных материалов, другая группа добавок действует во всем объеме материала (так называемые внутренние добавки).

Природа связующих и добавок, их роль и количество в композициях приведены в таблице 35.

Таблица 35. Добавки в полимеры

| Ингредиент | Наиболее распространенные вещества | Содержание, % |

| Полимеры-связующие: | ||

| термопласты | ПЭ, ПП, ПС, ПЭТ, ПВХ | 5,0-99,0 |

| реактопласты | Аминопласты на базе КФС и МелФС, фенопласты на основе ФФС, ЭС, ненасыщенные ПЭф смолы | |

| каучуки | Синтетические и натуральные, латексы | |

| производные целлюлозы | Целлофан, эфиры целлюлозы | |

| Наполнители | 0,0-95,0 | |

| дисперсные | Мел, тальк, технический углерод, каолин, аэросил | |

| волокнистые | Стекловолокно, углеволокно, асбест, органическое волокно | |

| Пластификаторы | 0,0-45,0 | |

| первичные | Фталаты, себацинаты, лаураты, глицерин, фосфаты | |

| вторичные (мягчители) | Минеральные и синтетические масла, хлорпарафины | |

| Отвердители(для реактопластов) | Полиэтиленполиамин ПЭПА, формалин, параформ, дикарбоновые кислоты | До 10,0 |

| Смазки | До 2,0 | |

| внутренние | Природный и органические воски | |

| внешние | Эфиры глицерина, силиконы, стеараты металлов | |

| Реологические добавки | Олеиновая кислота, полиэтиленовые воски, стеариновая кислота | До 3,0 |

| Пигменты | Диоксид титана, оксиды цинка, алюминат кобальта, оксиды железа, технический углерод, желтый железоокисный | До 2,0-5,0 |

| Красители | Азо- и диазосоединения, голубой и зеленый фталоцианиновые красители, антрахиноны, хинолиновые красители | От 0,01 до 1,0 |

| Стабилизаторы и ингибиторы | 0,1-5,0 | |

| антиоксиданты | Дифениламины, алкилированные фенолы, фосфиты | До 2,0 |

| термостабилизаторы | Стеараты тяжелых металлов, эпоксисоединения, оксиды металлов | До 3,0 |

| светостабилизаторы | Сажа, бензфеноны | |

| антирады | Нафтиламины, антрацен | До 1,0 |

| Антиблоки | Неорганические наполнители (тальк, каолин, кремнезем) и эфиры и соли стеариновой кислоты | До 2.0 |

| Антистатики | ПАВы, токопроводящие порошки | До 5,0 |

| Антифоги | сложные эфиры жирных кислот, стеараты глицерина | До 4,0 |

| Порообразователи | Пентан, изопентан, NaHCO3 газы (азот, аммиак, диоксид углерода) | До 10,0 |

| Антисептики | Антибиотики (тетрациклин), соединения олова, ионы серебра | Доли процента |

Пластификаторы вводятся в полимерные материалы для увеличения гибкости, перерабатываемости и эластичности. Располагаясь между молекулами полимера, они уменьшают силы межмолекулярного притяжения между ними, что делает сегменты макромолекул более подвижными. Пластификаторы должны удовлетворять следующим требованиям:

· быть совместимыми с основным полимером,

· быть химически инертными к другим компонентам материала,

· обладать химической стойкостью по отношению ингредиентам композиций,

· не выпотевать из полимерной матрицы,

· быть нелетучими,

· иметь высокие температуры кипения и термодеструкции (выше температуры переработки полимера),

· быть нетоксичными и др.

Благодаря пластификаторам повышается гибкость, эластичность, морозостойкость полимера, снижаются Тс и Тт, но уменьшаются прочность и твердость материала.

Антиоксиданты, термостабилизаторы, фотостабилизаторы, антирады вводятся для защиты полимеров от старения, причинами которого являются окисление полимера атмосферным кислородом, температурное воздействие и воздействие УФ-излучения и радиации.

Сущность старения заключается в протекании цепных реакций, протекающих с образованием свободных радикалов, которые сопровождаются деструкцией или структурированием полимера. Действие антиоксидантов основано на дезактивации или уничтожении радикалов или удалении кислорода либо перекисных групп из полимера. В первом случае в качестве антиоксидантов используются алкилированные дифениламины или алкилированные фенолы, а во втором — триарилфосфиты.

Агенты, экранирующие УФ-излучение, УФ-стабилизаторы и антирады предназначены для защиты полимеров от воздействия солнечного света и радиации. В качестве агентов, экранирующих УФ-излучение, используют пигменты (сажа, диоксид титана) или бесцветные органические вещества, поглощающие излучение (энергетические губки). Представители всех видов стабилизаторов и механизм их действия подробно описаны в лекциях по курсу « Физика и химия природных и синтетических полимеров», в разделе «Химические реакции полимеров. Старение полимеров».

Антиблокирующие добавки (антиблокинги) уменьшают тенденцию к слипанию, изменяя шероховатость поверхности. Слипание может быть вызвано действием сил Ван дер Ваальса и миграцией в поверхностных слоях низкомолекулярных фракций, образующихся при синтезе и переработке полимеров. В качестве антиблокингов могут использоваться тонкодисперсные порошки, нерастворимые в полимере: неорганические соединения: силикагель, природный кремнезем, тальк, каолин, карбонат кальция, а также органические: амиды карбоновых кислот, монозамещенные амины, органические стеараты и стеараты металлов, силиконы и др.

Антиблокинги уменьшают поверхность контакта за счет создания микрошероховатостей, что препятствует слипанию. Следует учитывать, что введение антиблокингов может привести к потере глянца и помутнению пленок. Кроме того, частички наполнителей служат концентраторами напряжений, поэтому их введение снижает прочность материала.

Скользящие добавки (смазки) вводятся в полимеры для снижения трения, что очень важно для гибкой упаковки. Скользящие добавки при переработке частично растворяются в аморфном расплаве полимера, но при кристаллизации выдавливаются на поверхность. Их введение облегчает течение расплава полимера при переработке. В качестве последних используются амиды жирных кислот. Миграция добавок на поверхность требует определенного времени до 24-72 часов. Скорость миграции зависит от степени кристалличности полимера и количества полярных групп. На миграцию добавки влияют температура хранения и плотность намотки рулонов. Высокая плотность намотки замедляет миграцию. Температура хранения пленок должна быть не ниже 100С и не выше 350С. Избыток скользящей добавки ухудшает свариваемость, а также адгезию красок и клеев. Обработка коронным разрядом повышает коэффициент трения полимерных пленок, содержащих скользящие добавки.

Антистатические добавки (антистатики) — это полярные вещества, препятствующие накоплению статического электричества на поверхности полимерных материалов. Способность вещества накапливать поверхностные заряды определяется величиной удельного поверхностного электрического сопротивления. Материалы с невысокой величиной удельного поверхностного сопротивления 103-106 ом*м не имеют проблем со статическим электричеством. Но полимеры - диэлектрики, обладают высоким электрическим сопротивлением и плохой электропроводимостью. Например, у полиолефинов удельное поверхностное электрическое сопротивление составляет 1015-1016ом*м, поэтому они склонны накапливать статическое электричество. Антистатики снижают удельное поверхностное электрическое сопротивление. Мигрируя на поверхность полимера, они способствуют адсорбции на поверхности молекул воды, препятствуя тем самым накоплению статического электричества.

Следует учитывать, что антистатики снижают коэффициент трения, т. е. могут выполнять функции скользящих добавок. Поскольку антистатики создают на поверхности водяную пленку вследствие адсорбции на поверхности атмосферной влаги, при их введении ухудшается адгезия красок и клеев.

В качестве антистатических добавок используются поверхностно-активные вещества (амиды, соли четвертичных аммониевых оснований, соли сульфокислот и алкил-, арилсульфонаты), многоатомные спирты, производные полиэтиленгликоля и эпоксисоединения, токопроводящие порошки металлов, графит, сажу.

Порообразователи или вспенивающие агенты — соединения, разлагающиеся при температуре переработки с выделением газов, вспенивающих расплавленную массу. Они снижают плотность пленок за счет создания ячеистой структуры. В качестве порообразователей используют низкокипящие жидкости (пентан, изопентан, метиленхлорид), карбонаты натрия или аммония (NaHCO3 и др.), газы (азот, аммиак, диоксид углерода).

Антифоги – вещества, которые способствуют сохранению прозрачности полимерного материала. Антифоги повышают величину поверхностного натяжения полимера, улучшают смачиваемость и растекаемость капелек воды по поверхности полимера, в результате чего пропускающая способность (прозрачность) полимера повышается. Роль антифогов играют сложные эфиры жирных кислот, стеараты глицерина и др. Наносятся на поверхность (внешнее применение) или вводятся в состав композиций при компаундировании. Некоторые антифоги могут играть роль антистатиков.

Антисептики (антимикробные вещества) – добавки, препятствующие зарождению и размножению различных микроорганизмов (бактерий, грибов и плесени) в полимерах. Так как полимеры в основном не подвергаются действию микроорганизмов, то антисептики применяют редко и преимущественно в виде полимерных лаковых покрытий в пищевой (хранение хлебобулочных, кондитерских изделий, плодоовощной, мясной, молочной и рыбно-консервной продукции) и медико-биологической промышленности. Особое требование к ним – отсутствие вредного воздействия на организм человека, поэтому они подвергаются тщательному контролю и их применение должно иметь веские основания. В качестве антисептиков можно использовать следующие вещества: органические соединения олова, тиазолины, хинолеат меди, меркаптаны, антибиотики (тетрациклин), ионы металлов (серебра) и др. Антисептики вводят в очень малых концентрациях- доли процента от массы полимерного материала.

Окрашивающие агенты (красящие вещества) — пигменты, красители и красочные лаки — вводят для декорирования и придания определенного цвета полимеров.

Пигменты – это тонкодисперсные порошки, которые не растворяются в полимере-связующем, а образуют с ним гетерофазную систему. Пигменты делают полимеры непрозрачными. Пигменты обычно вводят в полимер непосредственно перед изготовлением изделий. Количество вводимых пигментов существенно: от 2 до 5%, поэтому они влияют на комплекс физико-механических свойств полимеров. Пигменты подразделяют на неорганические и органические. Неорганические пигменты не дают яркой окраски в отличие от органических. В качестве неорганических пигментов используют: разные марки технического углерода (сажи), оксид железа, алюминат кобальта, диоксид титана, хромат цинка, хромат и молибдат свинца и др. Надо помнить, что пигменты на основе свинца, кадмия, шестивалентного хрома и ртути нельзя использовать в производстве упаковки.

Некоторые пигменты могут поглощать или отражать УФ-излучение, что замедляет процессы старения полимеров.

Для изготовления упаковки со специальным визуальным перламутровым или флуоресцентным радужным эффектом используют тонкие пластинки слюды, покрытые слоем оксида титана или оксида железа. Металлизирующий эффект обеспечивают мелкие чешуйки алюминия.

Красители – сложные органические соединения, которые растворяются в полимере. Красители обычно вводят в синтезированный полимер или суперконцентрат на стадии его грануляции. Красящая способность органических красителей высокая, поэтому их содержание в полимере невелико: от 0,01 до 1%. Вследствие этого они не оказывают влияния на физико-механику материалов и обеспечивают светопропускание, поэтому красители сохраняют прозрачность полимеров.

Красочные лаки – растворы цветных растворенных веществ в растворителе, из которых выделяют высокодисперсные пигментные порошки (лаковые пигменты) путем осаждения солями двух и трехвалентных металлов.

Недостаток лаковых пигментов заключается в том, что они обладают растворимостью в органических растворителях, поэтому имеют низкую устойчивость к ним и в частности к спирту.

Выбор красителей и пигментов зависит от полимера, условий переработки и эксплуатационных требований.

Подбор красящих веществ имеет огромное значение для полиграфической промышленности и упаковочной отрасли. В связи с этим рассмотрим подробнее окрашивающие материалы полиграфии, их состав, выполняемые функции и требования к ним.