Материалы, свариваемые руч дуг сваркой покрытыми электродами.

Подбор силы тока и диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. При учете всех указанных факторов необходимо стремиться работать на максимально возможной силе тока.

· Выбор диаметра электрода при сварке стыковых соединений

| Толщина деталей | 1,5-2,0 | 3,0 | 4,0-8,0 | 9,0-12,0 | 13,0-15,0 | 16,0-20,0 | более 20 |

| Диаметр электрода | 1,6-2,0 | 3,0 | 4,0 | 4,0-5,0 | 5,0 | 5,0-6,0 | 6,0-10,0 |

Достоинства способа:

· Простота оборудования;

· Возможность сварки во всех пространственных положениях;

· Возможность сварки в труднодоступных местах;

· Быстрый, по времени переход от одного вида материала к другому;

· Большая номенклатура свариваемых металлов.

Недостатки способа:

· Большие материальные и временные затраты на подготовку сварщика;

· Качество сварного соединения и его свойства во многом определяются субъективным фактором;

· Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

· Вредные и тяжёлые условия труда.

Рациональные области применения:

· Сварка на монтаже;

· Сварка непротяжённых швов.

Род и полярность тока.

Род тока и его полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке углеродистых сталей применяют переменный ток исходя из учета экономичности процесса.

У большинства современных сварочных аппаратов, путем выпрямления переменного тока, на выходе образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

| РОД И ПОЛЯРНОСТЬ ТОКА | |||||||||

| |||||||||

| Таблица 2. Режим сварки стыковых соединений без скоса кромок Примечание: максимальное значение тока должно уточняться по паспорту электродов. |

| Характер шва | Диаметр электрода, мм | Ток, А | Толшина металла, мм | Зазор, мм |

| Односторонний | 1,0 | |||

| Двухсторонний | 1,5 | |||

| Двухсторонний | 7-8 | 1,5-2,0 | ||

| Двухсторонний | б | 2,0 |

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

| Диаметр электрода, мм | Ток, А | Толщина металла, мм | Зазор, мм | Число слоев креме подваренного и декоративного | |

| Первого | Последующего | ||||

| 180-260 | 10 . | 1,5 | |||

| 180-260 | 2,0 | ||||

| 180-260 | 2,5 | ||||

| 180-260 | 3,0 | ||||

| 220-320 | 3,5 |

Деффекты при руч дуг:

Некачественное зажигание дуги - залипание электрода, чрезмерное увеличение длины дуги - приводит к непровару начала сварки, зашлаковке, порообразованию. При некачественном производстве электродов, а именно - излишнее оголение торца электродов в месте зажигания, дают пучок пор, так называемые «стартовые поры».

Необходимо остановиться, произвести механическую зачистку, выборку или вырубить зубилом дефектное начало и только после этого возобновить зажигание.

Чрезмерно «выпуклые» валики, Подрезы, Непровары ,Усадочная раковина, Поры.

| Средние значения сварочного тока (А) | |||||||

| Диаметр электрода | 1,60 | 2,00 | 2,50 | 3,25 | 4,00 | 5,00 | 6,00 |

| Кислотный электрод | - | - | - | 100-150 | 120-190 | 170-270 | 240-380 |

| Рутиловый электрод | 30-55 | 40-70 | 50-100 | 80-130 | 120-170 | 150-250 | 220-370 |

| Целлюлозный электрод | 20-45 | 30-60 | 40-80 | 70-120 | 100-150 | 140-230 | 200-300 |

| Основной электрод | 50-75 | 60-100 | 70-120 | 110-150 | 140-200 | 190-260 | 250-320 |

Материалы, свариваемые руч дуг сваркой покрытыми электродами.

Когда вид стального сплава легко определить, можно использовать рутиловые электроды, поскольку они легче поджигаются и свариваются, а также дают красивый качественный шов.

На практике сварка средних и высокоуглеродистых сталей (>0,25%) может привести к образованию структурных дефектов. Применение сварки электродами в основном рекомендуется для сварки соединений от средней толщины до толстых с использованием основных электродов; в этом случае достигается шов хорошего качества с хорошим сопротивлением на излом.

Сварка стальных труб осуществляется с использованием целлюлозных электродов, поскольку при этом требуется хорошее проникновение и обрабатываемость электродов. Рекомендуется произвести косую заточку под таким углом, чтобы достичь почти полного проникновения электрода в зазор между свариваемыми кромками.

Для каждого из таких материалов, как нержавеющая сталь, алюминий и его сплавы, чугун, требуется использование особых электродов.

Нержавеющие стали сваривают постоянным током с обратной полярностью, используя особые электроды, выбор которых зависит от состава соединений свариваемого материала (присутствие хрома или никеля в разных пропорциях).

Алюминий и легкие сплавы свариваются постоянным током с обратной полярностью. Желательно использование профессионального усилителя, чтобы гарантировать стабильный поджиг электрода.

В этом случае также используются специальные электроды, выбор которых зависит от состава свариваемого материала (присутствия хрома, магния и кремния в разных пропорциях).

Чугун сваривают постоянным током с обратной полярностью; большинство чугунных деталей отливают, а сварка используется для устранения возможных дефектов или же ремонта. При сварке используют особые электроды, а основной материал нужно хорошо нагреть перед использованием.

« 2.2 Автоматическая сварка под флюсом»

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом.

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

ДОСТОИНСТВА СПОСОБА:

· Повышенная производительность;

· Минимальные потери электродного металла (не более 2%);

· Отсутствие брызг;

· Максимально надёжная защита зоны сварки;

· Минимальная чувствительность к образованию оксидов;

· Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

· Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

· Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

· Малые затраты на подготовку кадров;

· Отсутствует влияния субъективного фактора.

НЕДОСТАТКИ СПОСОБА:

· Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

· Трудности корректировки положения дуги относительно кромок свариваемого изделия;

· Неблагоприятное воздействие на оператора;

· Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

ОБЛАСТИ ПРИМЕНЕНИЯ:

· Сварка в цеховых и монтажных условиях

· Сварка металлов от 1,5 до 150 мм и более;

· Сварка всех металлов и сплавов, разнородных металлов.

·

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии.

Производительность сварки по сравнению с ручной дуговой покрытыми электродами выше в несколько раз (до 10 раз) за счёт:

а) расширения диапазона тока до 2000А;

б) повышения диаметра электрода до 10 (12) мм;

в) увеличения скорости сварки, для однодугового процесса в несколько раз, а для многодугового процесса - в несколько десятков раз.

Основные преимуществаспособа связаны с тем, что расплавление металла и формирования шва происходит под расплавленным слоем флюса. Это обеспечивает эффективную защиту от атмосферы с внешней стороны шва, исключает разбрызгивание металла электрода за пределы ванны, уменьшает потери тепла в атмосферу, и соответственно повышается КПД использования энергии дуги. Расплавленный шлак позволяет, в ряде случаев, произвести металлургическую обработку шва. По эффективный КПД процесса нагрева металла - до 0.95 на больших толщинах.

Свариваемые материалы:

-практически все конструкционные стали, алюминиевые, никелевые, титановые сплавы.

Диапазон свариваемых толщин стальных конструкций:

-для однопроходной сварки от 3. . . 28 мм. ( от 8 мм с разделкой кромок);

- многопроходные швы до десятых долей метра.

Основные области применения:

-тяжёлое и среднее машиностроение, судостроение;

- промышленное производство труб и металлоконструкций из проката.

В строительстве применяется ограничено: мосты, резервуары, трубные плети.

К недостаткамспособа относится возможность сварки за редким исключением только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10 ... 15°.

Существует оборудование для сварки вертикальных швов в судостроении под флюсом и сварки неповоротных стыков труб, но оно не нашло широкого применение из-за неудобств в эксплуатации. Еще иногда применяется сварка горизонтальных швов при полистовой сборке и сварке резервуаров.

Относительный недостаток - невозможность наблюдать за формированием шва и соответственно корректировать процесс сварки. Тем не менее, процесс на третьем месте по объему применению после сварки качественными электродами и сварки в среде защитных газов.

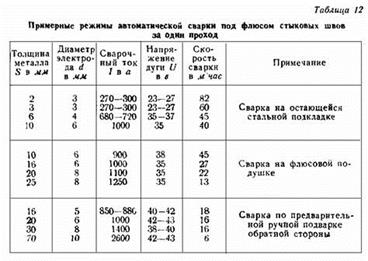

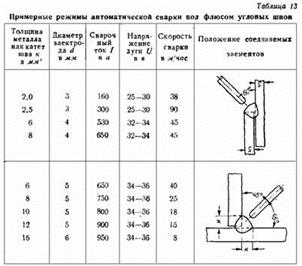

Параметры режима сварки под флюсом при заданных роде тока, а для постоянного тока и полярности, марке флюса и его грануляции следующие:

сварочный ток, напряжение на дуге, скорость сварки и подачи проволоки, диаметр электродной проволоки, вылет электрода из токопровода, угол наклона электрода по направлению сварки, угол наклона изделия, амплитуда и скорость поперечного перемещения электрода.

-Диапазон тока: (100) 200. . . 2000А;

-напряжение на дуге: 25. . . 60 (70)В;

-скорость однодуговой сварки: 10. . . 60 (80) м/час;

-скорость многодуговой сварки: до 500 м/час;

-диаметр электродов: 2. . . 8 (10 )мм. ;

Таблица 3.1. Значения сварочного тока, при которых достигается одинаковая глубина проплавления электродной проволокой различного диаметра на форму шва

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Плотность тока, А/мм2 | Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Плотность тока, А/мм2 |

Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 0... 1,0 | 1,6 | 24...28 | 43,5 | |||

| 0...1,5 | 275 ... 300 | 28...30 | 44,0 | |||

| 400 .. .425 | 25 ...28 | 70,0 | ||||

| 0...2,5 | 425 .. .500 | 32.. .34 | 35,0 | 100... 150 | ||

| 575.. .625 | 28.. .30 | 46,0 | ||||

| 0... 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100... 150 | ||

Дефекты:

Автоматизация процесса сварки не исключает возможности образования сварочных дефектов. Причем эти дефекты сходны с теми, которые встречаются при ручных способах сварки. Поверхностные дефекты обнаруживаются достаточно легко, а такие, как шлаковые включения, несплавления или внутренние поры, могут быть выявлены только радиографическим или ультразвуковым контролем сварного соединения. Строгое соблюдение отработанных технологических параметров сборки и сварки является основным условием получения бездефектного сварного соединения. К основным сварочным дефектам относятся:

- Непровар корня шва

- Горячие трещины

- Усадочные трещины

- Поверхностные поры

- Внутренние поры

- Шлаковые включения

- Подрезы

- Несплавления

Прочие дефекты

Если величина сварочного тока превышает значения, рекомендуемые для данного диаметра проволоки, дуга начинает прорываться сквозь шлаковую корку, и как результат, поверхность наплавленного валика формируется неровной, с грубой чешуйчатостью. Сварочный ток является функцией скорости подачи проволоки. Высокий ток означает, что скорость подачи проволоки является высокой. Исходя из выбранного диаметра проволоки, также устанавливается и требуемое напряжение на дуге. Если для выбранного сварочного тока напряжение на дуге окажется недостаточным, то результатом такого соотношения будет нестабильная дуга.