ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ. Для большинства свариваемых пар разнородных металлов или сплавов характерны существенные различия в температуре плавления

Для большинства свариваемых пар разнородных металлов или сплавов характерны существенные различия в температуре плавления, плотности, ко-эффициентах теплофизических свойств, особенно в коэффициентах линейно-го расширения. Отличаются также и кристаллографические характеристики - тип решетки и ее параметры (табл. 13.1).

Для таких металлов, как титан, ниобий, тантал, молибден, дополните-льные трудности возникают в связи с тем, что при нагреве эти металлы ак-тивно взаимодействуют с газами атмосферы. При поглощении газов резко ухудшаются свойства сварных соединений. В большинстве случаев при ог-раниченной взаимной растворимости для основных комбинаций сваривае-мых металлов чрезвычайно трудно избежать образования стойких интерме-таллических фаз, обладающих высокой твердостью и хрупкостью (табл. 13.2).

Так, в паре Fe-Al образуются соединения FeAl3, Fe2Al5, Fe2Al7, FeAl, которые имеют микротвердость порядка 8000 ... 9000 HV. Наиболее хрупкая фаза Fe2Al5. В паре Al-Ni при сварке сталей 18-8 и алюминия образуются интерметаллиды NiAl и Ni3Al, обладающие большой хрупкостью.

Пластичность фазы NiAl может быть увеличена, например, нагревом и гомогенизацией фазы при температуре 1150 °С (48 ч) либо при температуре 1315 °С (6 ч), а также за счет измельчения зерна этой фазы при добавке 0,5 % Мо.

В паре Fe-Ti образуются хрупкие фазы FeTi и Fe2Ti, а в паре Ti-Al -хрупкие фазы TiAl и TiAl3. Эти фазы представляют собой химические соединения и резко отличаются от соединяемых металлов по всем характеристикам. Например, фаза FeAl3 обладает ромбической решеткой с параметрами а = 47,43 А ; Ъ - 15,46 А ; с = 6,08 А, совершенно отличной от структуры Fe и А1.

Сварные соединения из взаимно растворимых сочетаний Ti + Nb, Ti + Та, используемые для изготовления высокотемпературных агрегатов, рабо-тающих в агрессивных средах, также могут обладать малой пластичностью из-за появления фаз Лавеса (С 14) и наличия остаточного B-Ti. Обычно для этих целей используются чистые металлы и сплавы: ОТ4 (Ti - 5 % А1 - 2 % Мп), 5ВМЦ (Nb - 5 % W - 2 % Мо - 1 % Zn) и ТВ1-0 (Та- 10 % W). Электрон-но-микроскопические исследования соединения Ti + Nb показывают, что пе-реходная зона состоит из зоны (3-твердого раствора Nb в Ti, зоны мелкоиго-льчатой структуры (α + (3) Ti; фазы Лавеса; зоны α-твердого раствора с плав-ным переходом в структуру сплава ОТ4. Причиной образования фазы Лавеса является совместное присутствие в зоне шва Мп и Zn. Это подтверждается исследованиями по сварке чистых металлов. Так, например, в соединении технического титана ВТ1 с монокристаллическим ниобием фаза Лавеса не обнаружена.

В связи с отмеченными особенностями и трудностями сварки разнородных металлов и их сплавов успешно сварить удается отдельные пары ме-таллов способами и приемами, при которых:

1) обеспечивается минимальное время контактирования соединяемых металлов в жидком состоянии, что уменьшает размеры прослоек хрупких ин-терметаллидов либо даже предотвращает их возникновение;

2) создается надежная защита металла при сварке плавлением от взаи-модействия с окружающим воздухом;

3) предотвращается образование хрупких интерметаллидов подбором промежуточных однородных или комбинированных из разных металлов вставок, хорошо сваривающихся с каждым элементом пары, например вана-дия, тантала, ниобия, бронзы;

4) подавляется рост интерметаллических хрупких фаз легированием металла шва некоторыми компонентами. В ряде случаев подавить рост ин-терметаллических фаз удается легированием металла шва такими компо-нентами, как кремний, цинк, никель.

Процесс образования прочных связей в сварном соединении можно разбить на две стадии:

1) подготовительная стадия - сближение соединяемых металлов на расстоя-ния, при которых может возникнуть межатомное взаимодействие, что дос-тигается: а) в процессе смачивания твердой поверхности жидкой фазой; б) за счет совместной пластической деформации двух твердых веществ; в) за счет диффузионных процессов;

2) конечная стадия - образование прочного соединения, когда определяю-щую роль играют квантовые процессы электронного взаимодействия, при-водящие к возникновению либо металлической связи (чистые металлы), либо ковалентной связи (металлы, химические соединения, оксиды).

Для первой фазы характерны физическое взаимодействие (стадия А на рис. 13.5) и химическое взаимодействие (стадия Б), длительность и условия протекания которых определяют прочность сварного соединения, а также возможность появления химических соединений.

Рис. 13.5. Изменение прочности сварного соединения в процессе физического (А) и химического (Б) взаимодействия

контактирующих поверхностей и при дальнейшем контакте этих поверхностей (В):

1 - процесс растворения; 2 - процесс образования химического соединения

Протекание процессов электронного взаимодействия указанных типов при контакте соединяемых элементов требует определенной энергии для ак-тивации поверхности. Эта энергия может быть тепловой (термическая акти-вация), механической (механическая активация) или радиационной (радиа-ционная активация).

При сварке плавлением разнородных металлов сближение атомов про-исходит в результате смачивания менее тугоплавким металлом и активации поверхности более тугоплавкого металла за счет тепловой энергии источника нагрева.

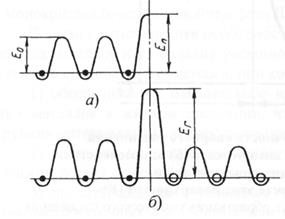

В случае соединения разнородных металлов из-за периода релаксации энергии процессы диффузии затруднены, и химическое взаимодействие про-исходит с опозданием (замедлением или ретардацией). Это замедление обусловлено тем, что на свободной поверхности твердого или жидкого ме-талла атомы оказываются неуравновешенными из-за отсутствия связи (ва-куум) или ослабления связи, вызванного другими свойствами окружающей среды. Это приводит к повышению энергии поверхности слоя Еп (рис. 13.6, а) по сравнению с энергией £0, необходимой атому для перемещения внутри тела. Аналогичное явление возникает и при сварке разнородных металлов, когда из-за быстрого образования физического контакта жидкого металла с твердым, более тугоплавким (стадия А), на границе фаз образуется пик меж-фазной энергии Ег (рис. 13.6, б), так как переход атомной системы в новое состояние осуществляется не мгновенно, а за некоторый конечный проме-жуток времени. Указанное явление и определяет период ретардации.Если длительность контактирования жидкого и твердого металлов в разнородном соединении меньше периода ретардации (замедления), вполне возможно по-лучение соединения разнородных металлов с ограниченной растворимостью без промежуточных хрупких прослоек.

Рис. 13.6. Изменение потенциальной энергии системы атомов:

а - у поверхности кристалла; б - на границе твердой и жидкой фаз

в начальный период их контакта

При сварке пары Al + Ti, при взаимодействии жидкого алюминия с твердым нагретым титаном, период ретардации (при котором в соединении отсутствуют хрупкие фазы) составит: 170 с, при температуре алюминия 700 °С, 9 с при температуре алюминия 800 °С, 1 с при 900 °С. Для пары Al + Fe при температуре 700 °С это время составит 4 с. Расчеты осложняются отсут-ствием надежных данных о величине необходимой энергии активации по-верхности для различных металлов.

Оптимальную длительность контактирования свариваемых материалов можно представить в виде 3 стадий:

I стадия - образование физического контакта, т.е. сближение атомов соединя-емых веществ по всей контактной поверхности за счет пластической дефор-мации или смачивания в случае сварки плавлением;

II стадия - активация контактных поверхностей (образование активных цент-ров, на которых происходит установление прочных химических связей);

III стадия - объемное взаимодействие (рост и слияние очагов взаимодей-ствия, гетеродиффузия и др.).

Практическое осуществление сварки без хрупких фаз во многих слу-чаях затруднено тем, что в реальных сварных соединениях площади контакта велики и сам контакт происходит не по всей поверхности одновременно. В результате этого, если исходить только из так называемого периода ретарда-ции и стремления избежать хрупких фаз, можно получить соединение с "раз-рывным" контактом, т.е. имеющим связи только в отдельных местах.

Прочность такого соединения может быть совершенно неудовлетвори-тельной. Поэтому в ряде случаев, особенно при крупногабаритных деталях, приходится выбирать время контактирования, когда заведомо образуется плотный и равномерный слой интерметаллидов, осуществляющий достато-чно надежную связь соединяемых металлов, но с пониженным уровнем прочности.

Наиболее тонкое регулирование нагрева более тугоплавкого металла свариваемой пары и степени нагрева легкоплавкого металла достигается то-лько при использовании нагрева независимым источником: плазменной струей и дугой косвенного действия (наплавкой независимой дугой).

Для осуществления быстрого и равномерного контакта свариваемых жидкого легкоплавкого металла и нагретого тугоплавкого металла важное значение имеет состояние поверхности последнего. Невозможно получить соединение, если поверхность тугоплавкого металла загрязнена, окислена и т.п. Предохраняет поверхность от окисления при нагреве, уменьшает энер-гию активации, улучшает смачиваемость и стабилизирует контакт между жидким легкоплавким металлом и нагретой поверхностью предварительное покрытие этой поверхности поверхностно активным слоем.

При сварке стали и алюминия могут быть применены покрытия: цин-ковое толщиной 30 ... 50 мкм, наносимое гальваническим путем либо горя-чим цинкованием; алюминиевое из чистого алюминия толщиной 0,1 ... 0,2 мм, наносимое алитированием; комбинированное медно-цинковое; комби-нированное никель-цинковое.

Важное значение для регулирования толщины соединительных прослоек, имеющих в своем составе интерметаллиды, и регулирования проч-ности всего соединения имеет способ, связанный с легированием металла шва некоторыми элементами.

Практически регулировать длительность нагрева и контактирования свариваемых металлов можно смещением источника теплоты на один из элементов, обычно легкоплавкий, применением теплоотводов и т.п.

С точки зрения надежной защиты металлов от действия окружающего воздуха наиболее универсальным для многих металлов оказался способ арго-нодуговой сварки, но для таких металлов, как титан, ниобий, тантал, молиб-ден, наилучшие условия обеспечивает сварка в вакууме электронным лучом.