На второй стадии происходит разрыв когерентной связи с матрицей и некоторое снятие напряжений кристаллической решетки.

Третья стадия - это коагуляция и рост карбидов и интерметаллидов, а также полное снятие перекручиваний кристаллической решетки.

На второй и третьей стадиях наблюдается повышение пластичности металла.

Дисперсионное твердение - довольно распространенное явление при термообработке сталей, обычно при высоком отпуске, например, теплоус-тойчивых сталей. Поэтому параметры термообработки должны быть выбра-ны таким образом, чтобы процесс выделения карбидов и интерметаллидов не задерживался на первой стадии. В противном случае в шве или около-шовной зоне возможно образование горячих трещин по механизму диспер-сионного твердения.

Общим для всех видов горячих трещин является то, что они образовыва-ются и проходят по границам зерен. В изломе имеют темный цвет окисленной при высокой температуре поверхности.

Холодные трещины.

Данный вид трещин образовываются при температурах ниже 200°С, иногда после полного остывания сварной конструкции. Холодные трещины могут проходить как по границам, так (преимущественно) и по телу зерен. В изломе имеют блестящую неокисленную поверхность.

Отличительной особенностью холодных трещин является замедленный характер их развития. Часто они зарождаются после окончания некоторого времени после окончания сварки и потом на протяжении нескольких минут, часов, а иногда даже суток распространяются вдоль и вглубь шва. Рядом с развитием ранее образовавшихся трещин появляются и развиваются новые. В наибольшей степени это относится к околошовной зоне при сварке металла большой толщины. По достижению некоторой определенной величины трещины в швах могут развиваться мгновенно ( взрывоподобно), со звоном.

Холодные трещины образовываются в сварном шве или зоне термичес-кого влияния, как правило, при наличии закалочных структур, отрицательное влияние которых усугубляется повышенным содержимым водорода в металле и неблагоприятными полями внуренних напряжений.

Холодные трещины - типичный дефект высокопрочных легированных сталей мартенснитного и бейнитного классов. Достаточно вероятно их образо-вание и при сварке низколегированных теплоустойчивых сталей перлитного класса.

Механизм образования холодных трещин заключается в следующем. Как известно, при охлаждении сварного соединения происходит полиморфное пре-образование  железа в

железа в  -железо. Фазы железа

-железо. Фазы железа  и

и  отличаются друг от дру-га типом кристалличных решеток и способностью растворять в себе углерод. Аустенит (

отличаются друг от дру-га типом кристалличных решеток и способностью растворять в себе углерод. Аустенит (  -железо) может растворить значительно большее количество уг-лерода, чем

-железо) может растворить значительно большее количество уг-лерода, чем  - железо. Например, при температуре 723°С,

- железо. Например, при температуре 723°С,  - железо может содержать до 0,8 % углерода,

- железо может содержать до 0,8 % углерода,  - железо только 0,02 % углерода. По мере ох-лаждения и протекания преобразования

- железо только 0,02 % углерода. По мере ох-лаждения и протекания преобразования  избыточный углерод выде-ляется. Если охлаждение медленное, весь углерод выделяется и образуется рав-новесная структура, например феррит, имеющий довольно высокую пластич-ность. Если охлаждение происходит быстро, то углерод во время преобразо-вания

избыточный углерод выде-ляется. Если охлаждение медленное, весь углерод выделяется и образуется рав-новесная структура, например феррит, имеющий довольно высокую пластич-ность. Если охлаждение происходит быстро, то углерод во время преобразо-вания  не успевает выделиться и получается не равновесная структура, пересыщенная углеродом. Это и есть мартенсит, который в результате повы-шенного содержания углерода и искаженной кристаллической решетки имеет низкую пластичность и поэтому склонен к образованию трещин под действием напряжений.

не успевает выделиться и получается не равновесная структура, пересыщенная углеродом. Это и есть мартенсит, который в результате повы-шенного содержания углерода и искаженной кристаллической решетки имеет низкую пластичность и поэтому склонен к образованию трещин под действием напряжений.

При сварке сталей, предрасположенных к образованию мартенсита, нап-ряженное состояние в зоне шва более сложное, чем при сварке обычных сталей. Это связано с тем, что мартенсит занимает больший объем, чем аустенит, из ко-торого он образовался. В связи с этим на границе закалки образуются напряже-ния сжатия, которые резко переходят в напряжение растяжения, традиционно действую-щие в сварном шве. Большой перепад (скачок) напряжений создает предпосылки для образования в этой зоне холодных трещин, а иногда и пол-ного скола металла.

Существенным образом увеличивает вероятность образования холодных трещин содержание водорода в сварном шве и околошовной зоне. Раствори-мость водорода в γ-железе (аустените) выше, чем в других структурных сос-тавляющих. При распаде аустенита образовывается свободный диффузионный водород, который имеет очень высокую подвижность, начинает активно пере-мещаться в шве и околошовной зоне, влияя на процессы, происходящие в ме-талле. Существует ряд теорий, объясняющих увеличение склонности металла к растрескиванию под действием водорода. Одной из первых появилась теория молекулярного давления. В ее основе лежит положение о том, что диффузион-ный атомарный водород скапливается в микропустотах и по мере снижения температуры превращается в молекулярный, который занимает больший объем и потому создает огромные давления, содействуя раскрытию трещин. Эта тео-рия хорошо объясняет замедленное разрушение. Существует также гипотеза максимальных трехосных напряжений, в которой говорится о том, что водород приводит к значительным локальным искривлениям кристалической решетки, затрудняя пластические деформации, особенно в зоне объемных напряжений. Известные также адсорбционные теории, основанные на рассмотрении водо-рода как поверхностно активного вещества. По одной из них водород (протон) взаимодействует с внешними электронами атома железа. В результате этого взаимодействия ослабляется сила связи между атомами в решетке железа, ко-торое выражается в уменьшении эффектив-ой поверхностной энергии. Иссле-дования показывают, что с увеличением содержания диффузного водорода до 6-8см3/100 г резко уменьшается (в 10-12 раз) работа зарождения трещины и существенным образом (в 3-4 раза) уменьшается работа распространения тре-щин.

Следует отметить, что ни одна из теорий в полном объеме не может объяснить механизм охрупчиания металла под действием водорода, поэтому исследование в этой области продолжаются. Однако все авторы сходятся во взгляде об от-рицательном влиянии водорода на стойкость металла против хо-лодных трещин.

Таким образом, основной причиной холодных трещин в общем случае можно считать неблагоприятное соединение трех факторов: наличие закалоч-ных структур, повышенное содержание водорода и неблагоприятные поля оста-точных напряжений в металле сварного соединения. В зависимости от свароч-ного материала и условий сварки один из факторов может быть преобладаю-щим.

НЕПРОВАРЫ

Непровар - один из опаснейших и недопустимых дефектов для любой сварной конструкции. В отличие от прежде рассмотренных дефектов он не яв-ляется металлургическим и образовывается по чисто технологическим причи-нам.

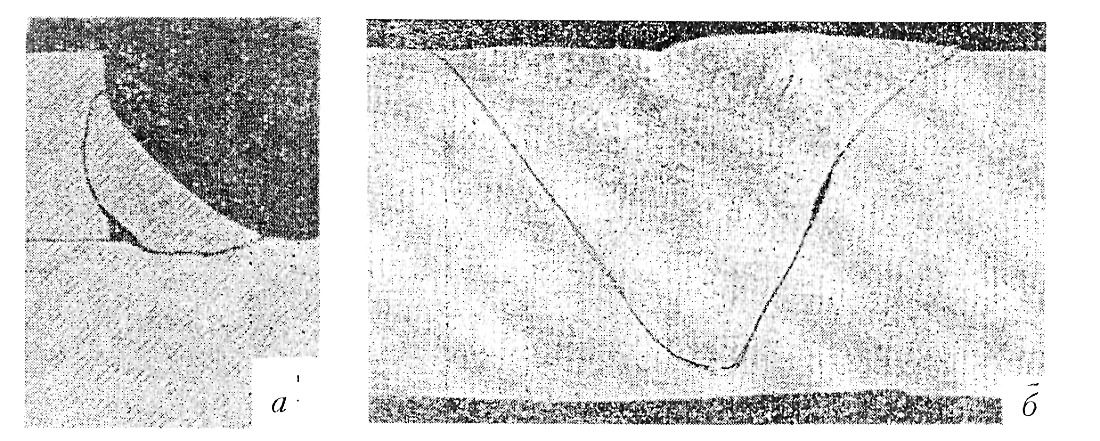

В односторонних швах непроваррасполагается в корне шва, в двухсто-ронних - обычно в середине сечения (рис. 2.11). Для стыковых соединений неп-ровар практически всегда является недопустимым дефектом. Тавровые же сое-динения могут выполняться как с полным проваром (рис. 1.10,а), так и с отсутс-твием полного провара (рис.1.10,б).

а - однослойный односторонний шов; б - однослойный двусторонний шов

Рисунок 2.11 - Непровар по толщине металла при сварке стыковых швов

Непровар, расположенный по кромке шва, называется несплавлением (рис. 2.12).

Рисунок 2.12 – Непровар по кромке углового (а) и стыкового (б) швов

Уменьшение глубины проплавлення и образование непровара могут вы-зываться разными причинами, основными из которых вляются нарушения ре-жимов сварки, ошибки при выполнении заготовительных и сборочных опера-ций, нарушение технологии и техники сварки, выполнение швов в неудобных пространственных положеннях, влияние на дугу магнитного дутья и др.

Нарушение режимов сварки. Основными параметрами режима, виляю-щими на глубину проплавления и образование непровара, является сила свароч-ного тока Ісв и скорость сварки Vсв.

При увеличении силы сварочного тока Ісв глубина проплавлення растет и вероятность непроваров уменьшается. Хорошо иллюстрирует изменение пара-метров шва в зависимости от силы сварочного тока черт. 2.13.

Iзв, А

Рисунок 2.13 – Изменение глубины проплавлення и высоты шва в зависимости от величины сварочного тока

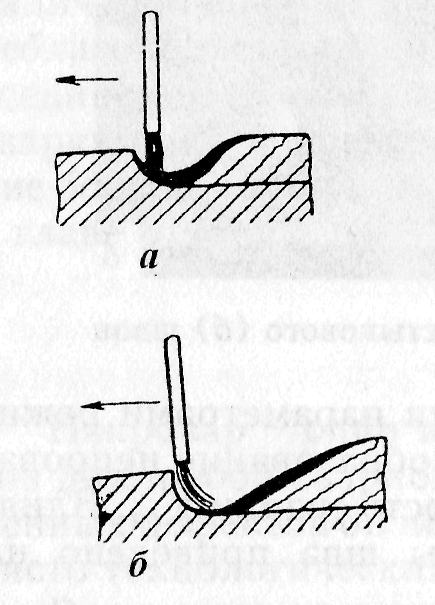

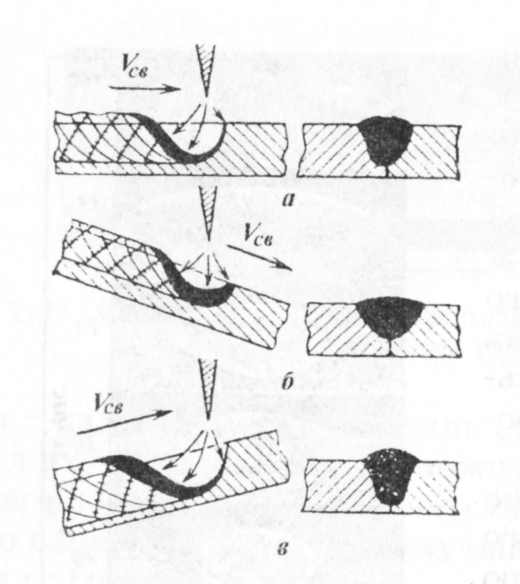

При увеличении скорости сварки до значений Vсв = 20-25 м/ч глубина проплавлення растет, а при дальнейшем росте скорости - падает. При увеличе-нии скорости сварки столб дуги отклоняется в сторону, противоположную направлению сварки, вследствие чего из-под дуги вытесняется больше жидкого металла, толщина его слоя уменьшается и улучшается теплопередача к основ-ному металлу (рис.14).

а - малая скорость сварки б - большая скорость сварки

Рисунок 2.14 - Влияние скорости сварки на отклонение столба дуги

и толщину слоя жидкого металла

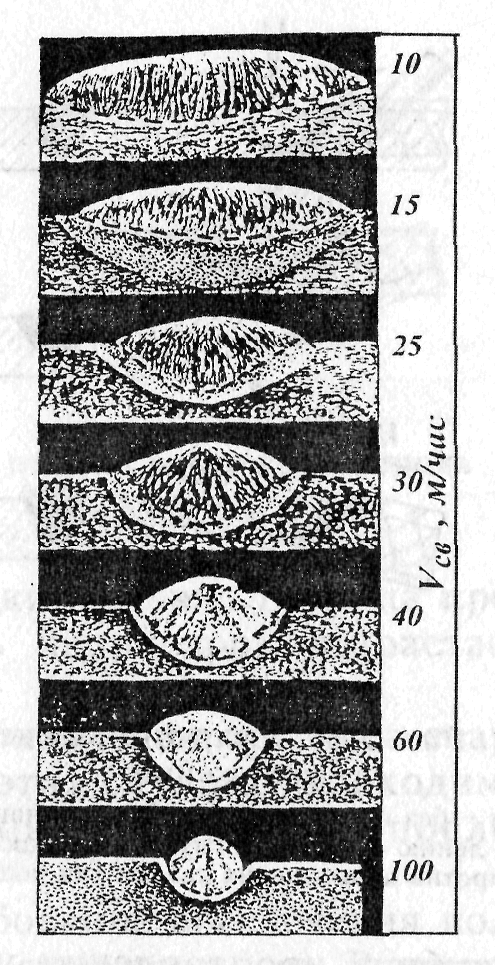

Благодаря этому процессу глубина проплавлення должна расти. Однако од ночасно происходит противоположный процесс: при увеличении скорости уменьшается погонная энергия сварки, что приводит к уменьшению глубины проплавлення. При малых скоростях сварки большее влияние имеет первый процесс, при больших скоростях - второй. Влияние скорости сварки на форму и размеры шва показано на рис. 2.15.

Нередко на практике приходится определять причину непровара: завыше-на ли скорость сварки или заниженный ток? Если макрошлифы с качественным соединением и непроваром имеют одинаковую ширину шва, значит, занижен-ный ток. Если одновременно с появлением непровара уменьшалась ширина шва, завышена скорость сварки.

Рисунок 2.15 - Влияние скорости сварки на размеры шва

Влияние на глубину проплавлення оказывают и другие параметры режи-ма. С увеличением диаметра проволоки (при неизменном сварочном токе) уси-ливается блуждание активного пятна по сечению конца электрода и по поверх-ности сварочной ванны, в результате чего ширина шва возрастает, а глубина проплавлення уменьшается. Уменьшение диаметра проволоки приводит к об-ратному явлению.

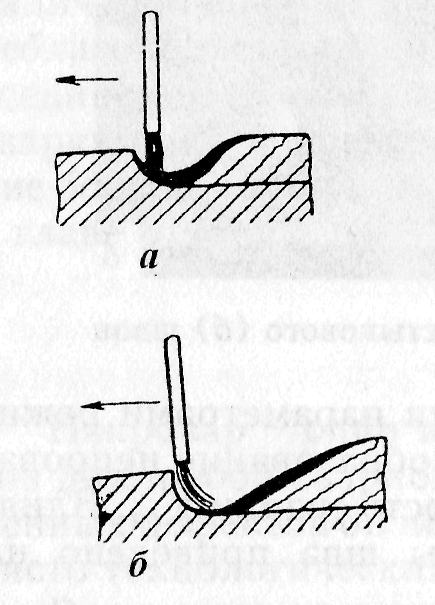

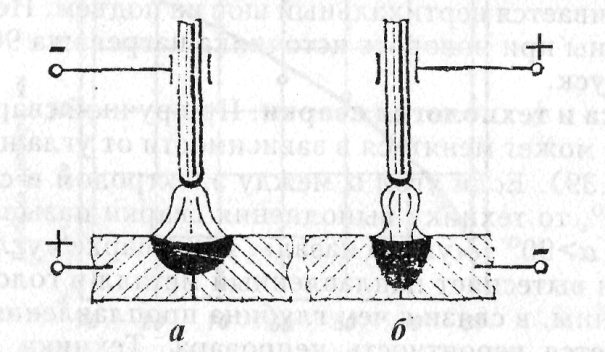

При сварке плавящимся электродом на прямой полярности глубина проп лавлення меньше, чем на обратной. Это объясняется формой столба дуги

(рис. 2.16).

..

Рисунок 2.16 - Характер горения дуги и форма сварочной ванны:

а - на прямой полярности; б - на обратной полярности

Анодное пятно занимает большую площадь по сравнению с катодным, по

этому ширина шва при сварке на прямой полярности больше. При сварке непла вящимся электродом из-за большого количества тепла, которое выделяется на аноде, это положение может нарушаться в сторону увеличения глубины проплавления.

Напряжение на дуге практически не влияет на глубину проплавления и ее колебания не приводят к образованию непроваров по сечению, но могут привести к непровару по кромках.

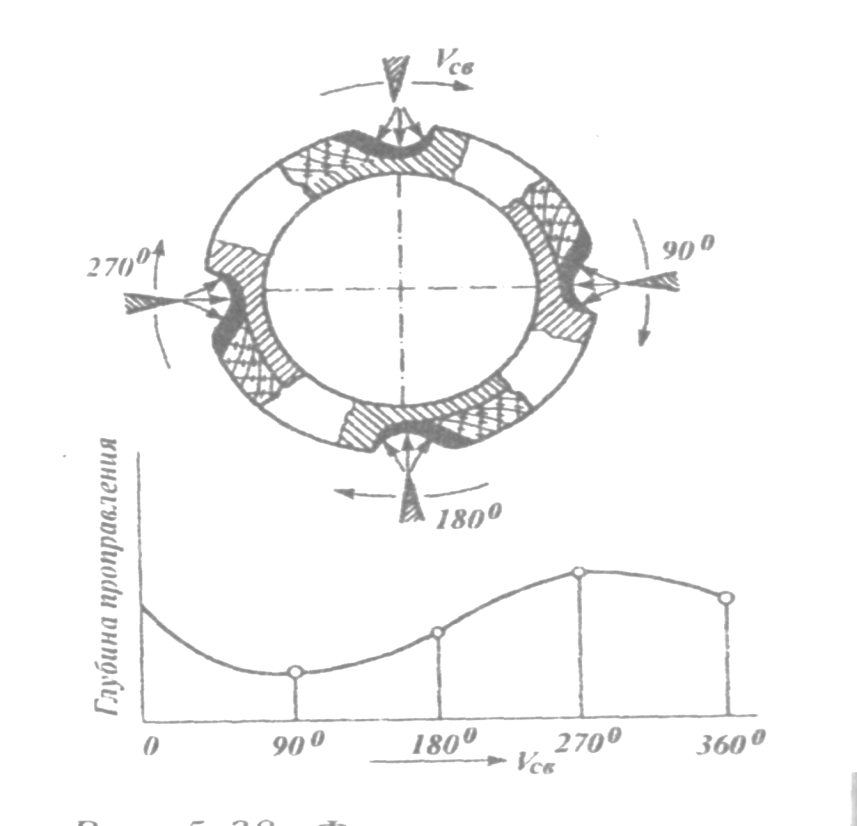

Изменение пространственного положения при сварке. Изменение про-странственногоположения сварки приводит к изменению глубины проплавле-ния и может стать причиной непроваров. При сварке наклонного изделия одним и тем жеисточником теплоты при одинаковойпогонной энергии глубина про-плавления меняется в зависимостиот направления сварки. При сварке на под-ъем металл под действиемсилы тяжести перетекает в хвостовую часть ванны, уменьшаятолщину расплавленной прослойки в пятне нагрева,- глубина проп-лавления увеличивается. При сварке на спуск расплавленный металл затекает под дугу и глубина проплавления уменьшается (рис. 5.37), что может быть при-чиной непроваров, если режимы выбраны для изделия, расположенного гори- зонтально

.

Рисунок 5.37.Сварка в нижнем положении:

а - без наклона; б - наклон но направлению сварки (на спуск); в — наклон против направления сварки (на подъем)

Примером формирования шваво всех пространственных положениях может служить сварка на проход неповоротных стыков кольцевых швов (рис. 5.38).

Рисунок. 5.38.Формирование шва и зависимость глубины проплавления от положения ванны в пространстве при сварке неповоротных стыков труб

Наибольшая глубина проплавления достигается при угле поворота источни-ка нагрева, равном 270°, когда сваривается вертикальный шов на подъем. Непровары наиболее вероятны при повороте источника нагрева на 90°, когда сварка идет на спуск.