Получение ароматический углеводородов при коксовании каменного угля

Коксование осуществляют в вертикальных камерных печах с внешним обогревом, объединенных в батареи по 45-75 печей в каждой. Каждая камера является аппаратом периодического действия, тогда как батарея в целом обеспечивает практически непрерывную выдачу готового кокса и коксового газа.

При нагревании до 1000-1100 °С органическая масса угля претерпевает глубокие превращения. Происходит разрыв системы конденсированных ароматических, циклоалкановых и гетероциклических колец. В результате рекомбинации образующихся свободных радикалов получаются высококонденсированные ароматические системы полукокса (превращающегося далее в кокс), газ и пары первичной смолы. Последняя представляет собой сложную смесь циклоалканов и ароматических углеводородов с длинными боковыми целями, а также алкилнрованных фенолов.

Первичные продукты пиролиза в подсводовом пространстве коксовой печи претерпевают дальнейшее термическое разложение, и в результате деалкилирования, дегидрирования гидроароматических циклических систем, конденсации и дегидратации фенолов образуются дополнительные количества кокса, газа и вторичные химические продукты. Последние представляют собой в основном смеси термодинамически наиболее выгодных незамещенных ароматических углеводородов или их метилпроизводных, а также поли циклических гетероциклических соединений. Образование бензольных или поли циклических ароматических углеводородов из ацетилена и некоторых других простых углеводородов при коксовании мало вероятно, так как в продуктах пиролиза угля ацетилен практически отсутствует.

Смесь газов и паров, образующихся при коксовании, поступает в цех улавливания коксохимического завода. Ароматические углеводороды сосредоточиваются в так называемых «каменноугольной смоле» и «сыром бензоле». Каменноугольной смолой называют смесь органических соединений, конденсирующихся при охлаждении парогазовой смеси (прямого коксового газа) до 30- 35 °С при атмосферном давлении. Сырой бензол — ароматические углеводороды, остающиеся в газе в виде паров после конденсации смолы и извлекаемые из газа абсорбцией органическими поглотителями. В сыром бензоле содержатся преимущественно бензол и его гомологи, а в каменноугольной смоле — би- и полнциклические углеводороды и гетероциклические соединения.

Выход и состав продуктов коксования для разных заводов и различного сырья близки между собой, что объясняется однотипностью аппаратурного оформления технологического процесса и высокой конечной температурой пиролиза. Тем не менее возможны изменения состава и выхода продуктов в зависимости от природы исходных углей, температурного режима коксования, конструкции коксовых печей.

При коксовании шихт с высоким содержанием газовых углей (и, значит, большим выходом летучих веществ) возможно и уменьшение выхода каменноугольной смолы. Это объясняется значительным снижением объема содержимого коксовой печи (усадкой) при коксовании. Увеличивается объем подсводового пространства и время пребывания паров продуктов коксования в зоне высоких температур, а следовательно, и глубина термического разложения. С увеличением температуры коксования повышается выход бензола и нафталина за счет сокращения выходов толуола, ксилола и гомологов нафталина.

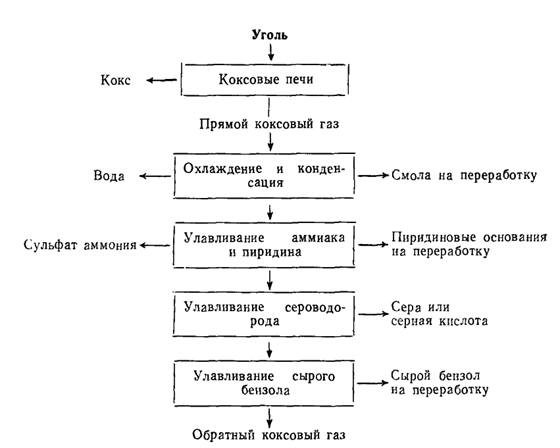

На рисунке 1 представлена блок-схема коксохимического производства.

Рис. 1. Блок-схема коксохимического производства

Каталитический риформинг

Наибольшее количество ароматических углеводородов в мире получается в настоящее время методом каталитического риформинга. Промышленный процесс каталитического риформинга протекает при 470-550 °С. В этих условиях все углеводороды, присутствующие в исходном сырье, претерпевают те или иные превращения. Ароматические углеводороды образуются преимущественно в результате реакции дегидрирования шестичленных циклоалкановых углеводородов и дегидроизомернзации пятичленных алкилированных циклоалкановых углеводородов. В меньшей степени ароматизация является следствием дегидроциклизации парафиновых углеводородов. Одновременно протекают и другие реакции, влияющие на состав образующегося катализата риформинга и на технологический процесс. Так, в процессе риформинга образуется некоторое количество непредельных углеводородов, которые затрудняют последующее выделение в чистом виде ароматических углеводородов. В результате ряда реакций на поверхности катализатора происходит отложение кокса и катализатор дезактивируется. С целью уменьшения закоксовываиия катализатора и увеличения продолжительности его межрегенерационного пробега риформинг ведут в среде водородсодержащего газа под давлением.

Выход и состав продуктов риформинга зависят от свойств катализатора и исходного сырья, а также от таких параметров процесса, как температура, давление, объемная скорость подачи сырья, кратность циркуляции водородсодержащего газа по отношению к сырью.

Сырьем для риформинга служат бензиновые фракции прямой перегонки нефти с различными пределами выкипания: для получения бензола — фракция 62-85 °С, толуола — фракция 85-105 °С, ксилолов — фракция 105-140 или 120-140 °С. При риформинге широкой фракции 62-140 °С получают смесь различных ароматических углеводородов.

Основные реакции риформинга (дегидрирование циклоалканов и дегидроциклизация парафинов) сопровождаются интенсивным поглощением тепла, поэтому для проведения процесса необходим подвод тепла извне. Наиболее легко дегидрируются шестичленные циклоалканы. Например, циклогексан на высокоактивных платиновых катализаторах практически нацело дегидрируется уже при 300-310°С. В присутствии водорода полное превращение шестичленных циклоалкановых углеводородов проходит при 400-430°С. Ароматизация пятичленных циклоалкановых углеводородов протекает при более высокой температуре, для полного ее завершения необходима температура 470 °С. Дегидроциклизация парафинов протекает при еще более высоких температурах.

Для обратимых реакций дегидрирования и дегидроциклизации благоприятно низкое давление процесса, но для длительной работы катализатора без закоксовывания необходимо повышенное давление водорода. Рабочее давление процесса выбирается с учетом этих противоречивых требований и составляет обычно 2-4 МПа.

Увеличение объемной скорости подачи сырья способствует повышению производительности установки, но при этом снижается степень превращения сырья и уменьшается содержание ароматических углеводородов в получаемом катализате. Обычно работают при объемной скорости подачи сырья 1-2 ч−1. Кратность циркуляции водородсодержащего газа составляет 1300-1800 м3/м3.

Выход стабильного катализата при работе на платиновом катализаторе в зависимости от исходного сырья достигает 78-85%. Содержание ароматических углеводородов в катализате меняется в зависимости от углеводородного и фракционного состава сырья.

Дальнейший прогресс процесса риформинга связан с использованием полифункциональных би- и триметаллических катализаторов, в которых наряду с платиной содержится также один или два других металла, например, олово, литий, германий, иридий, висмут, рений и др. Содержание платины в таких катализаторах снижено до 0,4% и менее. Введение другого металла взамен части платины, как правило, снижает стоимость катализатора (более чем на 20%).

Биметаллические катализаторы более активны и стабильны. В их присутствии селективность дегидроциклизации парафинов повышается до 70%, что значительно увеличивает выход ароматических углеводородов. Высокая стабильность катализаторов позволяет проводить процесс при меньшем давлении (0,8-1,5 МПа). С заменой платиновых катализаторов биметаллическими значительно интенсифицируется работа существующих установок. Даже с учетом дополнительных затрат на более глубокую гидроочистку сырья и тщательную его осушку замена катализатора на действующих установках дает годовой экономический эффект.

Наиболее полно преимущества би- и полиметаллических катализаторов проявляются на специально созданных установках, позволяющих работать в оптимальных для этих катализаторов режимах и условиях. Особенно важным является непрерывное проведение регенерации.

Выход бензольных углеводородов при риформинге прямогонных бензинов на алюмоплатиновых катализаторах обычно не превышает 1% от массы перерабатываемой нефти, выход бензола при этом составляет 0,25-0,30%. Ужесточение условий риформинга и применение би- и полиметаллических катализаторов с высокой дегидроциклизующей способностью делает возможным получение бензола из облегченного сырья (фракция 55—80°С) и ксилолов из утяжеленного сырья (фракция 105-170 °С), а в целом сокращает расход нефти при заданной выработке ароматических углеводородов. Также применение полифункциональных катализаторов требует еще более тщательной подготовки сырья (осушка, очистка от сернистых соединений и пр.).

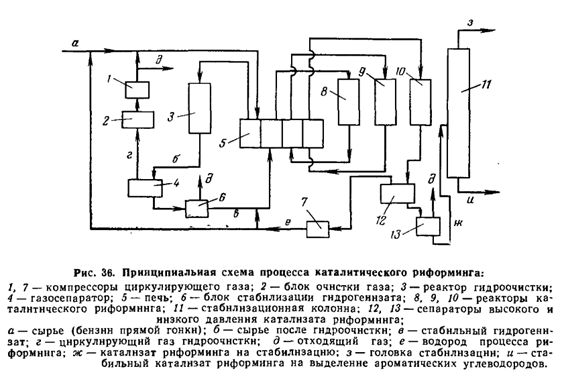

Принципиальная схема процесса каталитического риформинга изображена на рисунке 2.

Рис. 2. Принципиальная схема процесса каталитического риформинга

Стабильный катализат очищается от образовавшихся в процессе риформинга непредельных соединений специальными глинами либо гидрированием в дополнительном реакторе. После такой очистки катализат риформннга состоит преимущественно из ароматических, парафиновых и циклоалкановых углеводородов. Сложный состав и образование азеотропных смесей затрудняет выделение ароматических углеводородов высокой степени чистоты обычной ректификацией. Из узких фракций, содержащих в основном какой-либо один ароматический углеводород, его можно выделить перегонкой с третьим. Для выделения смеси ароматических углеводородов практически применяется лишь жидкостная экстракция.