Железо и сталь, или гефест средь чертовых мельниц

Я пошлю им локомотив, он будет Великим Миссионером.

Дж. Cтефенсон

Древесина и камень всегда были наиболее распространенными материалами конструкций, металлы же - относительно новое приобретение техники. Поэтому все мы осознаем новаторскую роль металлов, хотя, как мы видели, общий тоннаж используемых металлов все еще уступает старым материалам. Но металлы, особенно железо, как нельзя лучше подошли для того рода машин, которые были проклятием и славой промышленной революции. Именно благодаря разработке дешевых методов получения и обработки железа в больших количествах появилась возможность механизации труда. Сталь, как известно, стала дешевым материалом только во второй половине XIX века, когда главные события промышленной революции были уже позади.

Однако, будучи материалом необходимым, железо использовалось в большинстве первых машин, даже в паровых машинах, все же весьма ограниченно. В первом фултоновском пароходе, плававшем по Гудзону, даже котел (невероятно!) был деревянным; нагрев воды производился в отдельном устройстве из железных труб. Правда, американцы считали, что это уж чересчур, но и на американских речных пароходах дерево использовалось тогда в такой степени, которая современному инженеру кажется почти невероятной. А ведь такие пароходы обеспечивали большую часть внутриамериканского грузооборота вплоть до 60-х годов прошлого столетия.

Вообще говоря, использование металлов требует решения двух проблем. Во-первых, металл должен быть получен из руды, этим занимается металлургия. Во-вторых, нужно перевести металл в наиболее полезное состояние с точки зрения твердости, прочности и вязкости; подсказать здесь необходимые пути призвано металловедение. Как мы уже видели, чистые металлы обычно очень мягки, поэтому металловеды занимаются в основном торможением дислокаций, но лишь в такой мере, чтобы упрочнить металл, не вызвав его охрупчивания. Поскольку металлы из руды часто получаются в нечистом виде, их экстракция (извлечение) и последующая обработка должны рассматриваться совместно.

Химические и технологические особенности обработки могут варьироваться очень широко, но в каждом случае цепь остается одной и той же: управление подвижностью дислокаций путем изменения структуры и размеров кристаллов (дислокации могут пересекать границы между отдельными зернами, но для этого они должны преодолеть определенное сопротивление) или с помощью добавок легирующих элементов. Легирование сплавов может дать такой результат, который затормозит дислокации как раз в нужной степени. Очень малые частицы, даже единичные атомы примеси, могут застопорить продвижение дислокационной линии, если эта линия натолкнется на них. Можно вычислить напряжение, необходимое для того, чтобы сначала выгнуть дислокацию в дугу между точками закрепления, а затем и оторвать ее от них. Это напряжение зависит от расстояния между этими точками, которое становится, таким образом, полезным и мощным средством управления свойствами сплава. Почти любая добавка к металлу будет влиять на его механические свойства в лучшую или худшую сторону, а иногда и в ту и в другую сторону сразу: некоторые добавки полезны, когда они рассеяны по всему объему, и вредны, когда, собираясь на границах зерен, серьезно ослабляют металл (см. главу 3).

Если мы возьмем число всех пластичных металлов и умножим его на число возможных механизмов упрочнения, то окажется, что количество взаимосвязей и комбинаций в металловедении будет весьма большим, отчего сам предмет покажется уже очень сложным. Однако для неспециалиста, интересующегося лишь принципами и конечными результатами, все следствия происходящих в металлах процессов можно представить в достаточно простом виде.

Посмотрите на табл. 2 (гл. 10). В нее внесены многие технические металлы, и хотя плотность их весьма различна - от 10,5 г/см3 у молибдена до 1,7 г/см3 у магния, - модуль Юнга, деленный на плотность, удельный модуль Юнга, оказывается для них всех величиной постоянной. Существуют, правда, некоторые широко применяемые металлы и сплавы (например, медь и латуни), для которых удельный модуль упругости немного ниже. Но пластичных металлов с более высокой удельной жесткостью нет. Таким образом, почти все используемые металлы дают ту жесткость, за которую заплачено их собственным весом, - ни больше, ни меньше.

Как уже говорилось, все эти металлы в чистом состоянии очень мягкие, и задача металловедов состоит в том, чтобы поднять их прочность и твердость, не допуская чрезмерного охрупчивания. Если судить по деформации, успехи металловедения отличаются удивительным постоянством. Обычно максимальная упругая деформация, которую можно получить на металле без придания ему недопустимой хрупкости, колеблется около 1%. Однако в большинстве случаев инженеры считают металлы в таком состоянии малопластичными и потому малопригодными и, как правило, вынуждены ограничиться максимальной упругой деформацией между 0,25 и 0,5%, тогда , как остаточное удлинение может доходить до 50-60%.

Следовательно, весьма приближенно все металлы можно считать членами одного семейства с очень схожими удельными жесткостями, удельными прочностямн и удлинениями. Конечно, это очень грубое обобщение, и уж совсем не так стоит вопрос для металловедов, которые упорно продолжают предпринимать попытки получить лучшие комбинации удельной прочности и вязкости (с удельной жесткостью ничего не поделаешь), хотя возможности их здесь довольно ограниченны. Металловеды достигли успехов в попытках сохранить прочность с повышением температуры. Во многих случаях это важнее, чем повышение прочности при комнатной температуре.

Нет нужды описывать здесь специальные металлургические процессы и различные виды обработки всех металлов и сплавов. На эту тему написано множество книг. Однако огромная социальная и техническая значимость железа и стали заставляет рассказать о них немного подробнее. Приступая к делу, я слишком хорошо отдаю себе отчет в размерах и трудностях этого предмета. Возможно перед началом я должен принести какую-то жертву Гефесту, кузнецу и оружейнику Олимпа, единственному технологу, принятому в круг главных богов.

Железо

Прочность железа и стали определяется чрезвычайно сильным влиянием углерода, содержащегося в кристалле железа, на движение дислокаций. Конечно, дислокационные явления оказались понятными лишь совсем недавно. Да что там дислокации, даже сравнительно простая химия процесса получения железа из руды была осознана к концу периода промышленной революции. Однако практическая металлургия железа была разработана и без этого, и сейчас она во многом остается традиционным процессом. Подобно тому как текстильное дело с его прядением и ткачеством уходит в доисторические времена, а вклад современных фабрик сводится к механизации и рационализации простых ручных операций, так и производство стали основано сейчас на усложненных схемах, которые сами по себе существуют с незапамятных времен. Именно поэтому процессы черной металлургии лучше всего понимаются на историческом фоне.

Величайшая трудность древних металлургов (исключая, конечно, их научное невежество) была связана с получением достаточно высокой температуры в печи. Современное металлургическое оборудование дает в руки металлурга высокую и регулируемую температуру. Это сокращает время получения металлов и сплавов, так как позволяет объединять в один процесс несколько операций. Естественно, сейчас и масштабы другие. Современная печь может дать тысячу тонн стали в день, тогда как средневековый мастер был бы доволен, получив килограммов пятьдесят металла.

Не в пример бронзе, которая может плавиться при 900-1000° C, что как раз обеспечивают обыкновенные дрова, чистое железо плавится при 1535° C, а эта температура веками лежала за пределами технических возможностей. Однако уже довольно малые добавки углерода значительно понижают температуру плавления железа, а углерод всегда под рукой - ведь для нагрева руды использовали в качестве топлива древесный уголь. Самая низкая температура плавления, достижимая на этом пути, - около 1150° C, она получается, когда 4-4,5% углерода продиффундировало (то есть просочилось) в металл *. Достижение такой температуры представляло определенные трудности для древних, но все же ее можно было получить на древесном угле, поддувая в него воздух мехами.

* Количество углерода в железе и стали кажется удивительно малым. Нужно помнить, однако, что эти количества выражаются обычно в весовых процентах, а атом углерода намного легче атома железа, грубо говоря, в пять раз. Поэтому в атомных процентах доля углерода значительно больше и может достигать 20%.

Железные руды состоят в основном из окислов железа; чаще всего встречается красный железняк Fe2O3. Между прочим, окислы железа используются в красках (охра, железный сурик, мумия).

Первое, что необходимо сделать с рудой, - удалить кислород. Если нагревать руду с помощью древесного угля или кокса, это получается почти автоматически:

3Fe2O3 + 11С ® 2Fe3C + 9CO.

Кислород вместе с частью углерода уходит прочь в виде окиси углерода (угарного газа), оставляя карбид железа, называемый обычно цементитом (в нем содержится 6,7% углерода). На практике вместе с первой идет и другая реакция:

Fe2O3 + ЗС ® 2Fe + 3CO.

Таким образом получается также и некоторое количество чистого железа, в конце процесса мы имеем смесь железа и карбида железа, содержащую в целом около 4% углерода. Железо и карбид могут взаимно растворяться, и именно этот раствор, имеющий низкую температуру плавления, был ключом того процесса, который использовали древние для получения железа. Он же идет и в современной домне.

Железные руды содержат не только окислы железа, но и различные минеральные примеси - главным образом, окислы других металлов. Сами по себе они имеют высокие температуры плавления, и если бы руда нагревалась в контакте только лишь с углеродным топливом, то вряд ли удалось расплавить ее полностью. Здесь на помощь приходит флюс, который добавляют обычно в виде извести (СаО) или известняка (СаСО3). В данном случае известь выполняет те же функции, что и в стекловарении, то есть она снижает температуру плавления нежелезных окислов, образуя вместе с ними легкоплавкую стекломассу. Эта масса называется шлаком. На вид она грязно-коричневого или серого цвета. По нынешним временам она иногда перерабатывается в шлаковату, используемую для теплоизоляции.

Таким образом, на дне печи получается смесь железа, карбида железа и шлака. В самых первых печах эта смесь проплавлялась неполностью, ее извлекали в виде тестообразного куска, слитка, содержащего древесный уголь и другие включения. Включения эти составляли самостоятельную проблему, а, кроме того, из карбида железа негоже было делать оружие и инструмент - карбид очень хрупок. Причина хрупкости карбида железа в том, что в отличие от кристаллов почти чистого железа, построенных на металлической связи, которая благоприятствует движению дислокаций, он частично построен на ковалентных связях, которые не обеспечивают заметной подвижности дислокаций вплоть до температуры около 250° C. Поэтому в таком виде металл куется лишь в горячем состоянии, при комнатной температуре он хрупок.

Такое железо и попадало в руки первых кузнецов. Нагревая это железо до 800-900° C, они ковали его с громадным трудом. Вначале труд был ручным, затем начали использовать силу воды (“кузнечные пруды”!). Ковка имела два следствия. Во-первых, она механически выдавливала большинство включений и часть шлака и снижала содержание углерода в железе. Второе следствие заключалось в следующем. Железо, нагретое до умеренных температур на воздухе, образует окисную пленку, обычно FeO. Нагретое и расплющенное ударами молота железо кузнец сгибал вдвое и снова начинал по нему бить. Пленка окисла попадала между слоями горячего слитка, контакт между слитком и пленкой под ударами молота становился практически идеальным, в результате чего начиналась реакция

Fe3C+FeO ® 4Fe + СО.

Когда требовалось железо высшего качества, поочередное расплющивание и складывание вдвое повторялось многократно, порой тысячи раз. Вот почему на мечах заметен изящный волнистый рисунок -это тонкие слои металла и следы ударов молота. Если вся работа выполнялась надлежащим образом, то удалялся почти весь углерод. Такое кованое железо (его называют сварочным или ковочным) с небольшими примесями кремния, в целом полезными, содержало также прожилки шлака, тоже до некоторой степени полезные. Дело в том, что очищенное железо было, вообще говоря, слишком мягким, и стекловидные волокна шлака несколько ограничивали его текучесть. Кроме того, сварочное железо обычно прекрасно сопротивлялось коррозии. Частично это объясняется чистотой самого железа, но существует и другое объяснение. Многие полагают, что начальная пленка ржавчины удерживалась на поверхности с помощью шлаковых включений. Она не отлетала со временем и служила защитой от последующей коррозии.

Сварочное железо прямо с наковальни было слишком мягким, чтобы делать из него оружие и инструмент, поэтому его нужно было сделать потверже, увеличив содержание углерода; для этого достаточно было насытить углеродом поверхность. Почти этот же процесс находит широкое применение и до сих пор. Он называется “цементацией”. Мечи (или другое оружие) погружались в среду, содержащую в основном углерод, а также некоторые секретные приправы сомнительной эффективности. Все это нагревалось в течение такого времени, которое необходимо, чтобы углерод проник на глубину 0,5-1,0 мм.

Поверхностное науглероживание резко повышает твердость, но еще лучший результат дает последующая закалка быстрым охлаждением в жидкости. Механизм закалки очень сложен. Коротко дело обстоит так. Горячая сталь состоит из аустенита, то есть из раствора углерода в такой модификации железа, которая нестабильна при комнатной температуре. Процесс распада аустенита с выделением углерода определяется особенностями охлаждения. При сравнительно медленном охлаждении получается перлит. Под микроскопом структура такой стали выглядит переливчатой, отсюда и название - “перлит” значит жемчужный. Переливы дают чередующиеся полоски или слои чистого железа (феррит) и карбида железа (цементит). Сталь с такой регулярной структурой получается вязкой и довольно прочной, но не особенно твердой. Если аустеинт охлаждать очень быстро, то в основном получится мартенсит -другой вариант железоуглеродистого кристалла, в котором положение атомов углерода среди атомов железа таково, что исключает возможность движения дислокаций, и кристалл получается крайне твердым. Обычно эустенит превращается в мартенсит с очень высокой скоростью (что-нибудь около 5 км/час), для получения большого количества мартенсита охлаждать изделие нужно с наибольшей возможной скоростью.

Закалку можно производить в воде, обычно так и делается; но исторически, вероятно, всегда отдавалось предпочтение разным биологическим жидкостям, например моче *. Оказывается, действительно такая практика имеет два преимущества. Первое состоит в более быстром охлаждении металла. Когда горячий металл попадает в воду, вокруг него образуется оболочка из пара, которая не позволяет жидкой воде касаться металла, что затрудняет передачу тепла. Если при закалке применяется моча, на поверхности металла при испарении воды образуется слой кристалликов. Это улучшает теплопередачу, поскольку паровая прослойка уменьшается. Более того, содержащиеся здесь соединения азота - мочевина и аммиак - разлагаются и азот проникает в железо, то есть происходит азотирование поверхности, при этом образуются твердые игловидные кристаллы нитрида железа Fe2N, а отдельные атомы азота внедряются в кристаллическую решетку железа, становясь так называемыми примесями внедрения, которые закрепляют дислокации. Правда, степень азотирования в процессе такой закалки очень невелика. В современной практике азотирование проводят путем выдержки изделия в течение двух-трех дней в мочевине или аммиаке. Столь продолжительная выдержка делает эту обработку довольно дорогой, поэтому ее применяют только в случаях крайней необходимости **.

* В книге “Схемы различных искусств” Теофилуса Пресбрайтера (XI век) приводится следующая рекомендация:

“По другому способу закалка железа ведется тем же путем, которым режутся стекла и размягчаются камни. Возьми трехлетнего черного козла и держи его взаперти на привязи трое суток без корма. На четвертый день накорми его папоротником. После того как он два дня поест папоротник, помести его на очередную ночь в бочку с решетчатым дном. Под бочку поставь сосуд для сбора его мочи. Набрав за двое - трое суток достаточное количество жидкости, выпусти козла на волю, а в этой жидкости кали свой инструмент...”

** Конечно, железо должно быть нагретым, чтобы в него проникал азот.

Интересно заметить, что весь металлургический процесс состоит из ряда стадий, каждая из которых заходит дальше, чем нужно, и на каждой последующей стадии полученные результаты корректируются. Так, сначала получают чугун, который содержит слишком много углерода, а потому слишком тверд. Потом удаляют почти весь углерод и обнаруживают, что железо стало слишком мягким, и поэтому снова в него следует добавить углерод. Если мы хотим получить твердый инструмент или оружие, то полученная сталь должна быть закалена быстрым охлаждением в жидкости. Закаленные стали (и цементованное железо) часто слишком хрупки, и требуется еще одна, на этот раз последняя, обработка - отпуск.

В процессе отпуска закаленный металл нагревается до температур 220-450° C и после этого охлаждается на воздухе. Отпуск делает сталь несколько мягче, в процессе отпуска часть мартенсита переходит в более мягкую и пластичную структуру. С повышением температуры эффективность отпуска увеличивается. Между прочим, существует традиционный способ определения температуры отпуска по цвету окисной пленки на поверхности металла - по цветам побежалости. С ростом температуры цвет окисной пленки изменяется от желтого до коричневого, затем становится фиолетовым и, наконец, синим. Ясно, что простые углеродистые стали нельзя использовать при повышенных температурах, так как их свойства при этом резко ухудшаются.

Чугун

Мы уже говорили о том, что вряд ли в первых домнах железо всегда проплавлялось, его извлекали из печи в виде грязноватого кома. Однако к середине V века до н. э. (времена Перикла) греки уже научились плавить железо и даже выливали его из печи в изложницы. В античной Греции чугун уже был известен, но из-за своей хрупкости использовался он ограниченно и значительной роли в экономике не играл. В дело шло преимущественно сварочное железо.

С падением Римской империи упала и температура в печах и, по-видимому, в Западной Европе чугун не делали вплоть до XIII века. Однако после изобретения пороха положение изменилось. Правда, вначале стволы пушек ковали из сварочного железа и стягивали железными обручами подобно бочкам. Но росло умение, росли и объемы печей. Пушки начали отливать. Первые литые стволы рвались почти так же часто, как и стволы из кованых плит. Но литье обходилось намного дешевле *. Традиционные сорта чугуна не только очень хрупки, но содержат еще малые прослойки, прожилки, углерода в форме графита, которые действуют как внутренние трещины. В результате чугун был непрочен и ненадежен при растяжении. Именно поэтому он был малоподходящим материалом для пушечных стволов, ведь ствол работает как сосуд давления. Однако примерно до 1860 года чугун продолжал оставаться единственным недорогим материалом, так как цены на латунь и бронзу были, как правило, слишком высокими. Чугунные стволы приходилось делать очень толстыми, поэтому пушки были чрезвычайно тяжелы. Например, пушка, стрелявшая 32-фунтовыми ядрами (основное вооружение английского корабля “Виктория”, сражавшегося при Трафальгаре), весила около 4-5 т. Таким образом, вес пушек составлял около 15% от водоизмещения боевого корабля **.

* Литые чугунные пушки так никогда и не стали надежными. В сражении при Трафальгаре французский корабль “Грозный” капитулировал после того, как на нем взорвались две пушки. Немногим лучше были и пушки времен Крымской войны.

** Со временем “Виктория” оказалась не в состоянии выдерживать вес собственных пушек, их пришлось заменить деревянными копиями.

Было время, когда отливки получали непосредственно из домны. Сейчас это не практикуется. Отчасти потому, что доменные печи стали намного больше, и разливать из них чугун в малые формочки было нерационально, а отчасти потому, что такой чугун обычно тверд, хрупок и непрочен. Сейчас почти весь чугун первоначально отливается в чушки. Часть этих чушек перерабатывается в сталь, часть переплавляется, при этом состав чугуна регулируют, чтобы получить нужные свойства. В настоящее время ценой небольших ухищрений можно получить достаточно вязкий чугун с довольно хорошей прочностью на разрыв. Ну а поскольку детали сложной формы, например, блоки цилиндров автомобильных двигателей) обычно дешевле получать путем отливки чугуна, чем штамповкой стали, то до сих пор ведутся работы по улучшению свойств чугуна.

В Англии железо вначале получали из руды с помощью древесного угля. Но в первой половине XVIII века взамен древесного угля, ресурсы которого постепенно скудели, научились использовать кокс. В Англии переход на кокс был практически завершен примерно к 1780 году, в континентальной Европе это произошло позже.

К концу XVIII века англичане могли сравнительно легко делать большие отливки, длиною до 20 м, и транспортировать их по воде. По современным меркам у этих отливок была довольно низкая прочность на растяжение, поэтому их можно было применять в конструкциях, работающих главным образом на сжатие. Например, в мостах. Здесь из чугуна можно было делать арки, подобные каменным. Каменные арки выкладывали из клинчатых камней, каждый такой камень нужно было вырезать из камня-заготовки, на что затрачивалось много ручного труда. Первые чугунные мосты делали из такой же формы литых полых элементов, которые подгонялись один к другому, как и в каменной кладке.

Знаменитый Железный мост, переброшенный через реку Северн у Колбрука в 1779 году, был как раз примерно такого типа. Это было первое большое железное сооружение. Его пролет несколько больше 30, общая длина 60, а высота 15 м. На него ушло 378,5 т чугуна, строили его три месяца. Стоил мост 6000 фунтов стерлингов и даже по ценам 1799 года был намного дешевле такого же моста из любого другого материала.

Железный мост получился удачным, но вместе с ним возникли и новые проблемы. Арочный мост, как и любая арка, давит на опору с силой, направленной наружу. В готических соборах эта сила компенсировалась контрфорсами, в мостах - кладкой и земляной насыпью. Нам как-то не приходит в голову, что чугун можно назвать легким материалом; а между тем в сравнении с камнем, который использовался для мостов до него, так оно и оказалось (с учетом прочности). В результате арка Железного моста обнаружила - по-видимому, впервые в истории техники - недостаток, противоположный обычным особенностям каменных арок и куполов: она оказалась слишком легкой, чтобы противостоять давлению земляных насыпей, которые, стремясь сползти в реку, давили на чугунную арку. Поэтому обычные насыпи пришлось заменить чугунными вспомогательными арками. Наверное, здесь инженеры впервые почувствовали, к чему приводит попытка залить новое вино в старые бутыли.

Пудлинговое железо

После того как в доменных печах с механическим поддувом начали применять кокс, чугун стал сравнительно дешевым. Получали его теперь вполне достаточно. Но использование чугуна в таком виде ограничивалось его хрупкостью и низкой прочностью на разрыв. Для большинства изделий требовалось более прочное и вязкое сварочное железо, а поскольку ковка требовала больших затрат труда, такое железо оставалось дорогим и дефицитным материалом даже после появления молотов, приводимых в действие водой. И все же основным материалом промышленной революции было железо, так называемое пудлинговое железо. Сталь с ее различными сортами появилась в нужных количествах гораздо позже, и ее социально-экономическое воздействие было менее важным.

По-видимому, пудлингование (по крайней мере в его практических формах) было изобретено Генри Кортом (1740-1800), который запатентовал этот процесс в 1784 году. Корт сконструировал работающую на каменном угле пламенную печь. В мелкую ванну пудлинговой печи заваливали чугун, который, расплавляясь, окислялся кислородом газовой среды печи до образования двойного силиката. Последний стекал под слой шлака, оставшегося от предыдущей плавки, и окалины, специально заброшенной в печь. Для увеличения поверхности соприкосновения металла со шлаком прибегали к перемешиванию (пудлингованию) ванны длинной железной клюшкой, по форме несколько напоминающей мотыгу.

При перемешивании окись железа, содержащаяся в шлаке и окалине, реагировала с углеродом чугуна и об- разовывался угарный газ, который выходил на поверхность в виде пузырей. Выход газа сопровождался “кипением” металла, при этом из печи удалялась большая часть шлаков. С удалением углерода температура плавления железа увеличивалась, а поскольку температура печи оставалась около 1400° C, железо начинало “успокаиваться” и затвердевало. Из полученного таким образом железа “накатывали” крицы весом около 50 кг каждая. Затем крицы одну за другой извлекали из печи. И хотя пудлингование было очень тяжелой работой, оно позволяло одному человеку выплавить около тонны железа в день, то есть производительность труда при этом процессе была в 10-20 раз выше, чем при производстве сварочного железа. В то же время новый процесс требовал и опыта, и навыков. Так что после наполеоновских войн английские металлурги долго еще зарабатывали на этом в европейских странах.

Вслед за пудлингованием нагретое железо пропускали через валки. За несколько проходов здесь получались плиты или прутки. В процессе прокатки горячая поверхность железа окислялась. Когда железо остывало, окалина отслаивалась, и ее отправляли обратно в печь. Таким образом, химически весь процесс был эквивалентен процессу получения сварочного железа в старые времена, но он был значительно более производительным. В наше время пудлингование практически не применяется, так как даже механизированная пудлинговая печь может дать до сотни тонн металла в день, а производительность бессемеровского конвертера, в котором воздух продувается через расплавленное железо, может доходить до 800 т стали в день. Да и спрос на железо сейчас невелик, потому что сталь и дешевле, и прочнее его.

Решение многих технических проблем зависит от того, какую прочность и вязкость материала можно получить при заданных затратах. Всю промышленную революцию в целом следует рассматривать и оценивать на фоне постепенно падавших цен на железо и малоуглеродистую сталь. Этот процесс очень ярко иллюстрируется историей железных дорог.

Железные дороги начинались с деревянных шахтных рельсовых путей, которые укладывались для того, чтобы облегчить перемещение вагонеток на конной тяге. К концу XVIII века такие деревянные рельсы стали заменять чугунными, более долговечными и с меньшим трением качения для колес. Чугунные рельсы позволили одной лошади тянуть по горизонтальному пути 4-5 груженых вагонеток. Для перевозки породы это считалось вполне удовлетворительным, и, может быть, вскоре дальнейших улучшении и не потребовалось бы, если бы в период наполеоновских войн резко не поднялись цены на корм для лошадей. Пришлось задуматься об использовании для привода вагонеток добываемого в тех же шахтах угля. На шахтах к тому времени уже интенсивно использовались паровые машины для откачки и для привода лебедок, но эти слишком громоздкие и тяжелые (по отношению к их мощности) стационарные машины низкого давления (0,2 ат) для транспортных целей совсем не годились.

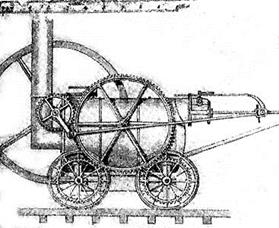

Изобретателем локомотива повышенного давления был Ричард Тревитик (1771-1833), гений, умерший в бедности. Стефенсоны в отличие от него оба жили и скончались в почете и богатстве. Первый локомотив с повышенным давлением (3,5 ат) Тревитик построил в 1804 году, второй - в 1805 году (рис. 55). Обе машины были удачными, но обе оказались заброшенными. Корень зла был один - рельсы.

Рис. 55. Локомотив Тревитика (1805 год).

Локомотивы были дороги как в постройке, так и в эксплуатации. Стоимость годовой эксплуатации паровоза, включая амортизацию и т.д., оценивалась почти в 400 фунтов стерлингов. Несмотря на большую разницу цен на сено и уголь, это, конечно, намного превышало стоимость содержания одной лошади, хотя стоимость одной “лошадиной силы” паровой машины была меньше цены на живую лошадь. Локомотив мог быть экономичным лишь тогда, когда он либо тянул свой груз быстрее, либо тянул больший груз. Но увеличить скорость мешали работавшие на тех же линиях лошади, поэтому машина должна была потащить больше вагонеток.

Как известно, получить достаточное сцепление между гладкими металлическими колесами и рельсами, необходимое для того, чтобы тянуть любой заданный груз, не так уж трудно. Для этого на ведущие колеса должен приходиться такой вес, который не позволит им буксовать. Но именно тут и заключалась трудность. Прочность тогдашних чугунных рельсов была небольшой - они надежно выдерживали лишь вес бывшей тогда в ходу трехтонной вагонетки. Паровоз, который сам весил три тонны, естественно, не мог потянуть тридцать вагонеток такого же веса. А более тяжелый паровоз не выдерживали рельсы, так что локомотивы Тревитика пришлось переделать для стационарного использования.

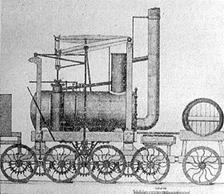

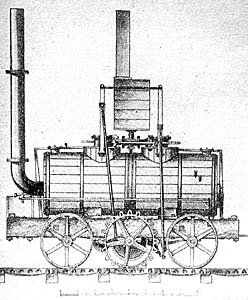

После этого в истории развития железных дорог начинается период поисков такого сцепления колес с полотном, которое не разрушало бы рельсы. Сложность в том, что первые машины не имели рессор - не было достаточно прочной пружинной стали. Следовательно каждый толчок давал перегрузку на рельсы. Паровозы строили с восемью ведущими колесами, так что нагрузка распределялась между ними (рис. 56). Одним из наиболее популярных решений той же задачи были литые рельсы с зубцами, которые сцеплялись с зубьями колес, как это делается на современных горных дорогах (рис. 57). Эти сооружения имели много недостатков и никогда не работали нормально.

Рис. 56. Локомотив, в котором нагрузка распределялась между восемью связанными между собой колесами. Амортизация обеспечивалась только гибкими спицами.

Рис. 57. Паровоз Бленкинсопа.

Джордж Стефенсон обошел отсутствие пружинной стали, снабдив свои машины “паровыми пружинами”: он подвесил оси на поршнях, плавающих в цилиндрах, заполненных острым паром - такая подвеска была очень похожа на подвеску, недавно примененную в автомобилях. Однако как только появились пружинные стали, Стефенсон отказался от таких подвесок из-за трудностей с уплотнением поршня *.

В 1821 году Дж. Биркеншоу запатентовал метод получения рельсов двутаврового сечения путем прокатки пудлингового железа. Одним из первых эти рельсы применил Стефенсон, который занимался тогда строительством железнодорожной линии Стоктон-Дарлингтон. В паровозе Стефенсона “Ракета” (1829 год) паклевую набивку заменили поршневые кольца.

Стоимость тонны железных рельсов Биркеншоу была примерно вдвое выше стоимости чугунных. Однако эффективная стоимость на милю пути оказывалась пример- но такой же, потому что железные рельсы были прочнее, что позволяло делать их более легкими. Длина каждого рельса была 4,5 м. (Напомним, что длина кованых прутков, сделанных в Акрагасе в 470 году до н.э., была такой же.)

Некоторое время спустя в Америке ту же проблему решали уже иначе. Правда, американцы, по-видимому, вернулись к системе, использовавшейся на шотландских шахтных линиях что-нибудь в 1785 году. Так, на массивный деревянный рельс они укладывали сверху тонкую полоску сварочного железа. Пути получались довольно хорошими, но из-за того, что полосы железа крепились к дереву гвоздями и костылями, такие крепления, ослабевая, время от времени выходили из строя. В этом случае конец полосы под тяжестью вагонов нередко завивался вверх, пробивая при этом пол идущего над ним вагона (порой с роковыми последствиями для сидящих там пассажиров).

Позже такого типа пути были реконструированы. Комбинированные рельсы заменили обычными железными. Но в Америке еще очень долго они были более легкими, чем в Европе, и опирались на очень часто уложенные шпалы. Это отражало соотношение цен на древесину и железо в Америке.

Примерно к 1860 году появилась дешевая сталь, но, чтобы вытеснить пудлинговое железо, потребовалось почти тридцать лет. В 1883 году примерно 70% доменного чугуна, произведенного в Великобритании, переделывалось на пудлинговое железо, вряд ли на сталь шло более 10%. К 90-м годам сталь и железо, если можно так сказать, поменялись местами. Железо так долго не сходило со сцены, надо думать, потому, что, будучи слабее, а иногда дороже стали, оно не без оснований считалось более надежным.

Первый сенсационный успех новой бессемеровской стали связан с прорывом блокады северян во время гражданской войны в Америке. Стальные пароходы южан (а среди них и знаменитый “Банши”) были построены в начале 60-х годов. Имея скорость около 20-22 узлов, они с почти пренебрежительной легкостью отрывались от флота северян, самые быстроходные суда которых развивали скорость не более 15 узлов. Некоторые из этих стальных пароходов закончили свою службу сравнительно недавно. Но хотя применение стали давало очень большую экономию в весе судов, нередко бывали и катастрофы, поэтому не случайно Британское адмиралтейство не использовало сталь в судовых корпусах примерно до 1880 года.

Первым примером использования стали в действительно больших и ответственных конструкциях следует считать, по-видимому, железнодорожный мост через реку Форт в Шотландии, построенный из мартеновской стали в 1889 году.

Сталеварение

Производство стали, особенно современной, - дело весьма сложное. Мы расскажем о нем лишь весьма кратко. Углеродистыми сталями мы называем сплавы железа с углеродом, содержащие до 2% углерода. Кроме углерода, в стали может быть немного шлаковых включений, а также контролируемые добавки других элементов (например, кремния и марганца). Традиционное сварочное железо, как вы уже знаете, почти не содержало углерода, но имело значительные шлаковые включения, в небольшом количестве входили в него и другие элементы. Как мы уже говорили, самая большая трудность первых железоделателей состояла в том, что, удаляя углерод из чугуна, они повышали точку плавления его примерно с 1150 до 1500° C, то есть за'пределы возможностей их печей. Поэтому нельзя было удалить шлак, а чтобы получить нужную прочность и твердость, следовало вернуть в железо часть углерода; это можно было сделать, насыщая углеродом горячую, но уже твердую поверхность железа кузнечными методами.

Однако со временем температуру печей удалось несколько поднять, и примерно в 1740 году Бенджамин Хант научился плавить сварочное железо с небольшой добавкой углерода в установленных в печах глиняных тиглях. Ему удавалось проплавлять до 40 кг металла. При этом шлак, будучи более легким, всплывал на поверхность и его удаляли. Оставалось железо с небольшим количеством углерода и с прежними включениями. Содержание углерода можно было подогнать, так чтобы получить желаемую прочность и твердость, а свободную от шлака сталь вылить в изложницу.

Тигельная сталь была дорогой, отчасти потому, что исходным сырьем для нее служило довольно дорогое сварочное железо. Кроме того, качество ее было не всегда одинаковым, потому что никакие примеси, кроме шлака, не удалялись и не контролировались. Но даже и в таком виде тигельная сталь обычно была и дешевле, и лучше большинства “сталей”, из которых кузнецы ковали мечи, из нее делали высококачественный инструмент.

Если инструмент и оружие из прежних сталей имели дьявольски твердую поверхность и мягкую сердцевину, то из тигельной стали получались “насквозь” прочные изделия. Однако в некоторых случаях и эта сталь подвергалась науглероживанию (цементации), с тем чтобы уменьшить износ режущего лезвия. Так делается иногда и до сих пор. Правда, никто сейчас не получает обычную углеродистую сталь в тиглях, разве что делают это в экспериментальных целях или при выплавке дорогих легированных сталей в небольших количествах.

Бессемеровская сталь

Вплоть до середины XIX века тигельная плавка была единственным способом получения стали, для больших конструкций использовались лишь чугун и сварочное железо. Начало широкого промышленного производства стали связано с именами Генри Бессемера (1813-1898) и Роберта Мюшета (1811-1891). Бессемер был плодовитым изобретателем. Чутье бизнесмена позволило ему успешно запустить в дело несколько изобретений, в том числе способ изготовления “золотой” краски и уплотнения графита для изготовления карандашей. Получением стали он заинтересовался после истории с непрочными стволами чугунных пушек во время Крымской войны.

Поставив несколько опытов, Бессемер пришел к совершенно новой идее - удалять избыток углерода и других включений, продувая воздух через расплавленный чугун. В 1855 году он запатентовал этот способ. Вначале качество получаемой Бессемером стали было очень плохим, так как она содержала избыток окислов и серы. Но в 1856 году Мюшет получил патенты на очень сходный с бессемеровским процесс, отличие которого состояло в том, что содержание включений, не выжигаемых полностью потоком воздуха, регулировалось добавкой так называемого зеркального чугуна, содержащего марганец. Именно добавка марганца в конце продувки обеспечила успех бессемеровского процесса.

Весь процесс ведется в устройстве, называемом конвертером, который представляет собой тигель грушевидной формы, установленный на цапфах так, что его можно наклонять. Конвертер не имеет наружных источников тепла. Воздух продувается через отверстия в его дне.

Чтобы запустить конвертер, его наклоняют и через горловину заливают в него расплавленный чугун (от 5 до 30 т железа, содержащего около 4,3% углерода и небольшие добавки кремния и марганца при температуре около 1200° C). Наполненный конвертер остается лежать на боку, при этом его содержимое располагается так, что не блокирует донных отверстий, в которые под давлением подается воздух. Затем конвертер поворачивается в свое рабочее вертикальное положение - в этом положении воздух должен “пробулькивать” через расплавленное железо. Вначале он окисляет содержащиеся в расплаве марганец и кремний. Образующийся шлак всплывает на поверхность. По традиции процесс контролируется наблюдением за цветом и характером пламени, вырывающегося из горловины конвертера. На этой стадии оно короткое и красновато-коричневое.

Через несколько минут марганец и кремний полностью окислены, доходит очередь до углерода. Цвет пламени изменяется до слегка желтоватого, языки его становятся длиннее и беспокойнее. Наконец, весь углерод удален, пламя спадает, и продувка выключается. В период продувки сжигание углерода, марганца и кремния, которые все вместе составляют до 6% плавки, дает очень много тепла. Его с избытком хватает для того, чтобы поднимать температуру в конвертере и поддерживать ее выше точки плавления, возрастающей в процессе выгорания углерода, приходится даже добавлять железный лом, чтобы немного охладить расплав, иначе повреждается огнеупорная футеровка конвертера.

К концу продувки получается почти чистое железо. Обычно в него требуется добавить немного углерода и марганца, иногда - кремния. Для этого используется твердый углерод в том или ином виде и зеркальный чугун, который имеет высокое содержание названных элементов. Марганец нужен в стали сам по себе как легирующий элемент, а кроме того, он регулирует содержание серы которая не удаляется бессемеровским процессом.

Сера доставляет много забот сталеварам. Она не окисляется до SO2, как можно было бы ожидать а образует сульфид железа FeS, который имеет ту особенность, что растворяется в жидком железе и не растворяется - в твердом. Поэтому сульфид железа выделяется на границах зерен при охлаждении стали и ослабляет сталь (см. главу 3). Добавка марганца превращает FeS в MnS, который нерастворим в жидкой стали и поэтому переходит в шлак. Марганец снижает также растворимость кислорода в стали, что опять-таки полезно, поскольку кислород стремится осесть на границах зерен.

На конференции сталеваров в 1856 году Бессемер описал свой процесс в докладе “О производстве ковкого железа и стали без топлива”. Энтузиазм аудитории и авторитет Бессемера были таковы, что немедленно было собрано по подписке в счет патентного вознаграждения 27 тысяч фунтов стерлингов, после чего участники собрания разъехались по домам и принялись за устройство своих конвертеров.

Но случилось так, что никто из них не смог получить сколько-нибудь удовлетворительной стали: бессемеровский процесс был очень чувствительным к сорту чугуна и, кроме того, требовал некоторых навыков. Не удивительно, что репутация Бессемера значительно пострадала. Тогда он построил полноразмерную действующую модель своего конвертера у себя в лаборатории на Сент-Панкрас и стал демонстрировать процесс сталеварения тем, кто купил у него лицензии. Но при этом он не столько стремился “обменяться опытом”, сколько старался показать некомпетентность слушателей и зрителей. Поэтому антпбессемеровские настроения росли, и новый способ получения стали никто не хотел внедрять. В конце концов в 1850 году Бессемер построил собственный сталелитейный завод в Шеффилде, его сталь пользовалась большим спросом. Особенно покупали ее французское и прусское правительства для производства пушек. Явный успех бессемеровской стали заставил металлургов всего мира покупать у него лицензии.

Часть доходов Бессемера пошла на строительство парохода “Бессемер”, который должен был курсировать через Ламанш. Его большой роскошный салон первого класса был подвешен, подобно конвертеру, на цапфах. Предполагалось, что он будет всегда сохранять одно и то же положение относительно уровня моря. Бороться с морской болезнью пассажирам должен был помогать свежий воздух, в изобилии подававшийся в салон с помощью прихотливой системы труб, заделанных в пол. Однако на практике оказалось, что даже при весьма спокойном море салон раскачивался совершенно угрожающе. Едва судно вышло в свой первый рейс, как раздались истошные крики пассажиров. Салон “Бессемера” сохранился и до наших дней, но в качестве... оранжереи в каком-то саду неподалеку от Дувра.

В настоящее время сталь, полученная прямым бессемеровским путем, составляет лишь около 10% общего производства стали, но непрерывно развиваются модернизированные и более сложные варианты бессемеровского процесса. В процессе Калдо, например, конвертер продувается не воздухом, а кислородом; добавочное тепло, получающееся при этом, используется как для плавки флюса, изгоняющего из стали серу, так и для переплавки лома. Однако большой износ огнеупоров и стоимость кислорода могут свести на нет преимущества этого процесса.

Мартеновская сталь

Можно сказать, что бессемеровский процесс погубил сам себя. Дело в том, что он сделал сталь обычным и дешевым материалом. Столь же обычным и столь же дешевым стал и стальной лом. Наличие лома оказало важное влияние на всю экономику сталеварения. Это и понятно, ведь в настоящее время около половины выплавляемой стали возвращается на металлургический завод в виде лома. Бессемеровский процесс, однако, в своей традиционной форме в основном перерабатывает в сталь доменный чугун. В нем используются лишь небольшие количества лома для поглощения избытка тепла.

В мартеновском процессе большую часть шихты составляет стальной лом, его преимущества в том, что он дешев и из него уже удалены излишки углерода и других примесей. Кроме того, он содержит полезную в данном случае ржавчину. А бессемеровский конвертер не мог перерабатывать много лома, так как это потребовало бы больше тепла, чем получается при продувке.

В 1856 году братья Фредерик Сименс (1826-1904) и Чарльз Вильям Сименс (1823-1883), подобно Бессемеру наделенные изобретательским талантом и духом предприимчивости, разработали регенеративную печь. В этой печи вход и выход попеременно меняются ролями, они имеют форму извилистого лабиринта и насадки из огнеупорного кирпича. Дым из печи проходит по одной из насадок, отдавая кирпичу значительную часть своего тепла. Благодаря тому что газ подается в печь поочередно то через одну, то через другую насадку, он всегда проходит между нагретыми кирпичами, забирая с собою в печь часть тепла отработанных газов. Обычно эти печи топятся газом, и их конструкция позволяет поднять рабочую температуру до того предела, который может выдержать огнеупор. На практике она оказывается несколько выше 1500° C, что достаточно для плавки чистого железа.

Вначале использование печи Симменсов в сталеварении рассматривалось лишь как удобный и экономичный способ плавки тигельной стали. Но позже Симменсы применили регенеративный принцип к традиционному методу пудлингования и получали сталь, расплавляя чугун с железной рудой. В 1864 году Пьер Мартен предложил вводить в состав шихты большое количество лома.

Мартеновская печь загружается примерно равными количествами стального лома и чугуна, некоторым количеством железной руды (например, Fe2O3) и флюса (обычно известняка). При нагревании все расплавляется, и железная руда удаляет содержащийся в чугуне углерод. Флюс переводит в шлак не только нежелезные окислы руды, но также и содержащуюся в стали серу. Поэтому добавка марганца может оказаться ненужной. Одним из преимуществ мартеновского способа является возможность точнее следить за составом стали. В настоящее время в мартеновских печах получают около 85% рядовых углеродистых сталей.

Для еще более точного управления составом и чистотой стали применяют электрические печи. В таких печах выплавляется сравнительно небольшое количество очень важных высококачественных сталей.

Глава 10