Применение экзотермических смесей в покрытии электродов

Производительность возрастает за счет восстанавлваемого железа из оксидов железа и увеличения скорости плавления электрода. Коэффициент наплавки подобный электродам с большим содержанием железного порошка в покрытии.

Сварка сдвоенным электродом

Стержни соединяются контактной сваркой. Дуга блуждает с одного электрода к другому. Производительность возрастает на 20...40% за счет подог-рева электрода током при горении дуги на втором электроде.

Сварка пучком электродов

Эта сварка подобна сдвоенному электроду. Электроды между собой соединяются прихватками в месте крепления их в электрододержателе, а ток подводится ко всем одновременно. Производительность увеличивается на 40...50% за счет увеличения αн и повышения коэффициента использования поста.

Сварка трехфазной дугой

К 2- м электродам подводятся две фазы от источника питания, а третья - к изделию. Электроды закрепляются отдельно или в одном электрододержате-ле. Производительность возрастает на 50...60%.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой про-изводительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии. К недостат-кам способа относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плос-кости шва от горизонтали более чем на 10—15°.

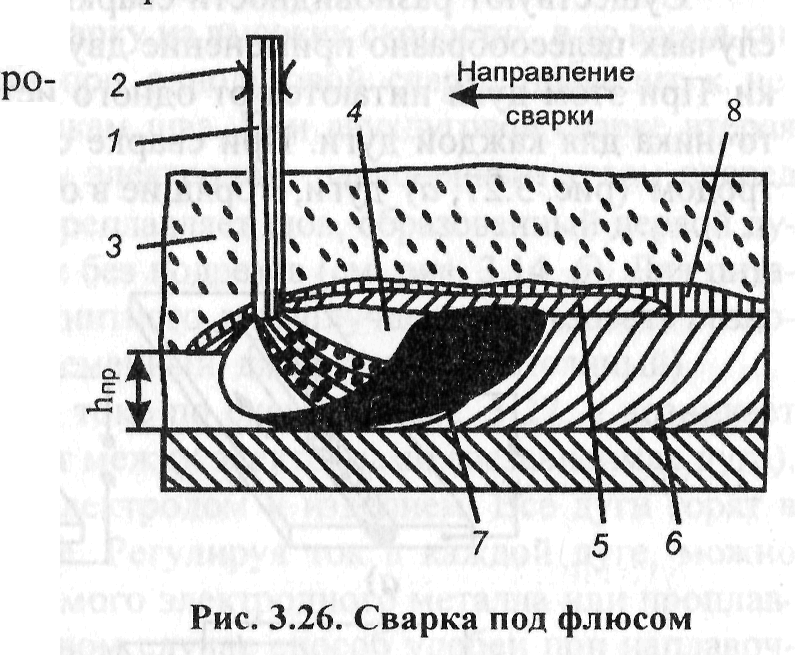

Сущность способа.Наиболее широко распространен процесс при испо-льзовании одного электрода — однодуговая сварка. Сварочная дуга горит между голой электродной проволокой 1 и изделием, находящимся под слоем флюса 3 (рис. 25).

Рисунок 25– Сварка под флюсом

В расплавленном флюсе 5 газами и парами флюса и расплавленного ме-талла образуется полость — газовый пузырь 4, в котором существует сварочная дуга. Давление газов в газовом пузыре составляет 7— 9 г/см2, но в сочетании с механическим давлением, создаваемым дугой, его достаточно для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от нее к основному металлу. Повышение силы сварочного тока увеличивает механическое давле-ние дуги и глубину проплавления основного металла hпр.

Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 6. Затвердевший флюс образует шлаковую корку на поверхности шва. Расплавленный флюс, образуя пузырь и покрывая поверх-ность сварочной ванны, эффективно защищает расплавленный металл от взаи-модействий с воздухом. Металлургические взаимодействия между расплав-ленным металлом и шлаком способствуют получению металла шва с требуемым химическим составом. В отличие от ручной дуговой сварки металличес-ким электродом при сварке под флюсом, так же как и при сварке в защитных газах, токоподвод к электродной проволоке 2 осуществляется на небольшом расстоянии (вылетэлектрода)от дуги (до 70 мм). Это позволяет без перегрева электрода использовать повышенные сварочные токи (до 2000 А). Плотностьсварочного тока достигает 200-250 А/мм2, в то время какпри ручной дуговой сварке не превышает 15 А/мм2. В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т. е. дос-тигается высокая производительность процесса.

Производительность этого процесса сравнительно с РДЗ увеличивается в 6-12 раз. Затраты на угар и разбрызгивание 1...3% , αн=14...18 Г/А∙ч. За счет изменения доли электродного металла в металле шва с 70 (РДЗ) до 35% при сварке под флюсом снижается расход электродного металла и электроэнергии.

Увеличение производительности достигается за счет повышенных зна-чений тока и его плотности, так как увеличивается механическое давление дуги и глубина проплавлення основного металла; введение в обработку металличес-ких наполнителей (железный порошок, проволока и прочие).

Сварку под флюсом можно осуществлять переменным и постоянным током. В зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами. При полуавтоматической сварке дугу перемещает сварщик вручную.

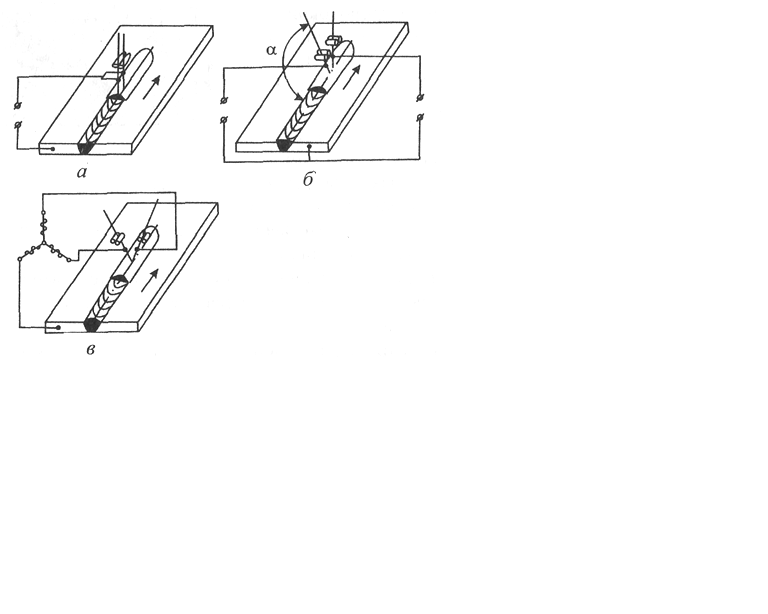

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 26, а) дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Рис. 26. Схемы образования шва при сварке:

а — сдвоенным электродом; б — двухдуговой; в — трехфазной дугой

Электроды по отношению к направлению сварки могут быть расположе-ны последовательно или перпендикулярно. При последовательном расположе-нии глубина проплавления шва несколько увеличивается, а при перпендику-лярном (см. рис. 30, б) уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изме-няя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостат-ком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке (рис. 26, б) используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей.

Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплав-лениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, го-рящая в отдельную ванну, электродом, наклоненным углом вперед (угол𝜶= 45 … 60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнит-ного дутья лучше использовать разнородный ток (для одной дуги – перемен-ный, для другой – постоянный).

При сварке на переменном токе по схеме на рис. 26, в возникает трех-фазная дуга: одна дуга горит между электродами (независимая дуга) и две дру-гие - между каждым электродом и изделием. Все дуги горят в одном плавиль-ном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа - необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.