Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

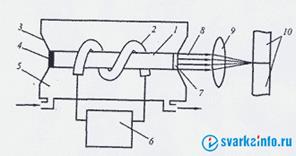

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01...2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

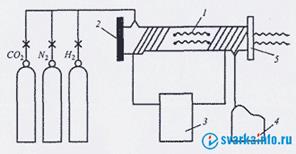

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки - это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном - длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106...107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство - высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5...8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

СВАРКА СТАЛЕЙ: Предпочтительное соединение — стыковое. Нахлесточные и замковые соединения углеродистых сталей не рекомендуются из-за высокой чувствительности к концентраторам напряжений.

Защищать поверхности шва от окисления следует гелием или смесью гелия с аргоном в соотношении 2:1, а также аргона с углекислым газом при соотношении 3:1, подаваемыми через специальное сопло. Корень шва с обратной стороны рекомендуется защищать аргоном. В некоторых случаях при сварке низкоуглеродистых сталей допускается отсутствие защиты шва.

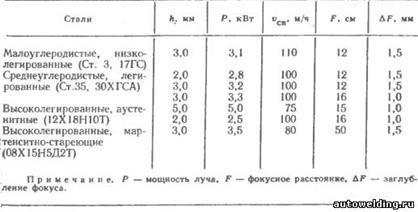

Характерные режимы непрерывной лазерной сварки некоторых сталей обеспечивают сочетание качественного формирования шва, высокой технологической прочности и высоких механических свойств сварного соединения (табл. 6.1).

Таблица 6.1. Характерные режимы непрерывной лазерной сварки сталей

Таблица 6.1. Характерные режимы непрерывной лазерной сварки сталей

Как следует из табл. 6.1, оптимальные режимы сварки сталей обеспечиваются сравнительно высокими (80—120 м/ч) скоростями сварки. При этом мощность лазерного излучения может быть ориентировочно подобрана из условия 1 кВт на 1 мм толщины свариваемой детали.

Представленные в табл. 6.1 режимы даны для стыковых сварных соединений, но в первом приближении их можно использовать и для угловых, тавровых, прорезных и других видов соединений.

Газовая сварка

Газопламенная обработка металлов - это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Газовая сварка сварка плавлением, при которой нагрев кромок соединяемых частей деталей производится пламенем газов, сжигаемых на выходе из горелки для газовой сварки.

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рисунок 1. Распределение температуры по оси нормального газового пламени

Газовое сварочное ацетиленокислородное "нормальное" пламя имеет форму, схематически показанную на рисунке 1.

Во внутренней части ядра пламени 1 происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 0С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения в газовой смеси подаваемой в горелку кислорода и ацетилена называется коэффициентом β.

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.