Вращающаяся трубчатая печь

В этой печи практически можно производить известь любого качества от сильного обжига (медленногасящуюся известь) до мягкого обжига (быстро гасящуюся известь). Расход тепла во вращающихся печах относительно высокий, примерно от 5600 кДж/кг CaO [155], подробные указания находятся в [161]. Печи без подогревателя потребляют еще больше тепла, примерно 7100 кДж/кг CaO, могут использовать топливо с высокой зольностью без существенного нарушения качества продукции, угли с высоким содержанием серы. Размеры гранул обжигаемого известняка находятся в пределах 50 мм (верхний) и 8 мм (нижний). Выбор диапазона крупности обжигаемой извести обусловлен требованиями рынка, а также желаниями повышения производительности печи и улучшения качества продукции. В отношении топлива вращающаяся печь (в частности, без подогревателя) очень гибка. Могут использоваться мазут, газ, угольная пыль и даже некоторые отходы. Вращающиеся печи могут иметь высокую производительность (до 1000 т/сутки) и позволяют, кроме того, сильно регулировать пропускную способность.

Противоточная регенеративная печь (GGR-печь)

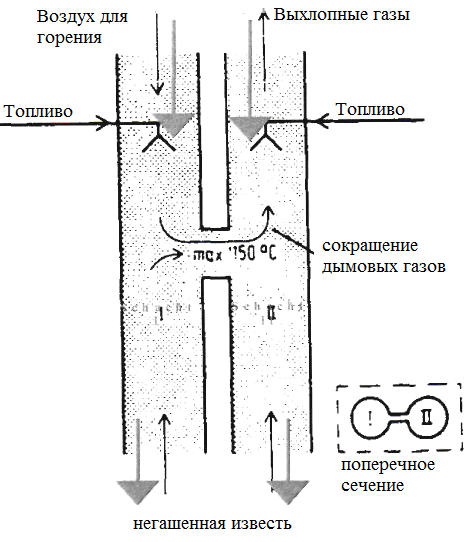

Эта печь состоит из 2 (при случае также из 3) шахт, которые вверху зоны охлаждения связаны между собой каналами. На рисунке 1.53 показана схема печи. В этих печах возможкн очень мягкий обжиг и получение качественной извести. В этом случае температура огня влияет на сырой камень, который может принимать очень большое количество тепла, и дает в итоге, однако, плохой коэффициент использования тепла. Поэтому горючие газы попадают через переточный канал вместе с предварительно подогретым охлаждающим воздухом. Там они противотоком отдают свое тепло обжигаемому материалу. После этого отработанные газы покидают печь с температурой около 100 оС. Через 12-20 мин печь переключается. Время переключения составляет около 1 мин. Горящая до этого шахта теперь работает в противотоке, а другая – в прямотоке. Таким образом, удается комбинировать качественные преимущества прямоточной горелки с теплотехническими преимуществами противоточной горелки и таким образом получить высокореактивную известь при низком расходе тепла около 3600 – 3800 кДж /кг СаО.

Рисунок 1.53 - Схема регенеративной противоточной печи

Загрузка обоих шахт осуществляется во время переключения, когда печь находится без давления. Обожженная известь постоянно выгружается из обоих шахт. Подробные данные по регенеративной шахтной печи находятся в [162].

Недостатком этой печи является ее малая гибкость по отношению пропуск ной способности или производительности и необходимость использования малосернистого топлива, в основном, природного газа. Это требуется для того, чтобы получать малосернистую известь, которая необходима в сталелитейной промышленности. Для экономии энергозатрат можно осуществить переход с природного газа на бессернистый уголь [163].

Шахтная кольцевая печь

Признак кольцевой шахтной печи - это 2 уровня с камерами горения как на кирпичном заводе. К верхнему слою подводится 35% и к нижнему ~ 65% топлива. Горение происходит в шахте кольца. Вследствие этого может производиться относительно мягко обожженная известь. Тем не менее, в такой печи обжиг настолько же хороший как во вращающейся печи и к.п.д. печи достижимы только при благоприятном качестве карбонатного камня и оптимальной температуре обжига.

С другой стороны, печь мало подвержена повреждениям, работает надежно и имеет гибкую производительность и пропускную способность. Она позволяет обжигать крупнозернистые известняки. Это имеет значение, принимая во внимание, что возрастает доля использования крупнозернистого известняка в качестве сырья в процессе обжига извести. Преимущественно эта печь в качестве топлива использует газ; можно также работать на нефтяном топливе. В настоящее время освещаем этот тип печи, поскольку они работают частично с твердым горючим (также вторичным топливом). Удельный расход тепла составляет примерно 4000 кДж/кг CaO. Подробные указания к балансу тепла кольцевой шахтной печи находятся в [164].