Химико-термическая обработка сталей

Под химико-термической обработкой понимают обработку металлов при высоких температурах в химически активной среде – твердой, газовой или жидкой. При этом изменяется химический состав, структура и свойства поверхностного слоя: твердость, износостойкость, усталостная прочность, эрозионная стойкость, красностойкость и другие. Это происходит за счет диффузионного насыщения поверхностных слоев металла различными химическими элементами. Виды химико-термической обработки классифицируют по элементам, которыми насыщают поверхностный слой. Распространенными видами химико-термической обработки являются цементация, азотирование, цианизация и диффузионная металлизация.

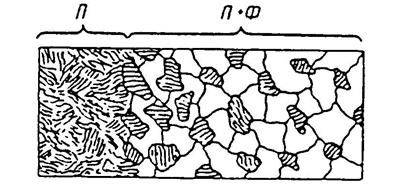

1. Цементация – процесс насыщения стальных изделий углеродом. Цементации подвергают стали с содержанием углерода до 0,2%. Цементация может происходить в газовой и твердой среде. Концентрация углерода в поверхностных слоях глубиной 0,5...2,5 мм достигает 0,8% (рис. 6.6). Цементированные изделия подвергают закаливанию, в результате чего в поверхностных слоях образуется мартенсит, а малоуглеродистая сердцевина состоит из вязкой феррито-перлитной смеси. Поэтому изделия, прошедшие цементацию, обладают высокой стойкостью против износа и хорошим сопротивлением ударным нагрузкам.

Рис. 6.6. Схема микроструктуры поверхностного слоя цементованной стали

П – перлит; Ф – феррит

2. Азотирование – это насыщение поверхностных слоев стали азотом. Азотированию обычно подвергают изделия из легированных сталей. Азотируют в атмосфере аммиака при температуре 500...650ºС. Азот диффузирует в сталь, образуя из ее компонентов другие твердые сплавы – нитриды (AlN, VN, Mo2N). Азотированная поверхность тверже, чем цементированная, и, кроме того, имеет повышенную коррозионную стойкость. Глубина поверхности достигает 0,8 мм. Азотированию подвергаются готовые изделия.

3. Цианирование – процесс одновременного насыщения поверхностных слоев стали углеродом и азотом. При применении газовой среды этот процесс называют нитроцементацией. Продолжительность процесса газовой нитроцементации – 3...12 часов. Глубина, на которую проникают углерод и азот, приблизительно 0,5...1,5 мм. Низкотемпературное цианирование (530...550ºС) применяют после остаточной термической обработки изделия – закалки и высокого отпуска. После среднетемпературного (820...850ºС) и высокотемпературного (800...950ºС) цианирования изделия подвергают закалке и низкому отпуску при температуре 160...200ºС. Основное назначение этих процессов – повышение твердости, износостойкости, предела выносливости, а иногда коррозионной стойкости материалов.

4. Диффузионная металлизация – процесс насыщения поверхностного слоя стали:

– хромом (хромирование) – для повышения окалиностойкости (особенно при нагревании до 800…900ºС), сопротивления коррозионным воздействиям в водных растворах некоторых кислот и в морской воде;

– алюминием (алитирование) – для повышения жаростойкости. Алитирование не следует отождествлять с алюминированием. Алюминирование – нанесение на поверхность металлических изделий покрытий из алюминия или его сплавов. Алитирование можно рассматривать как разновидность алюминирования;

– другими металлами.

Эта металлизация может происходить в твердой и газовой среде (сплав элементов с хлором). При температуре 800...1200ºС металлы диффузируют в поверхностные слои обработанной стали. Процесс продолжается 5...15 часов. В некоторых случаях после металлизации детали подвергают термической обработке.

Также применяют:

– силицирование (насыщение кремнием) – для повышения износоустойчивости, улучшения коррозионной стойкости и кислотоупорности изделий;

–борирование (насыщение бором) – с целью повышения поверхностной твердости и износостойкости изделий, реже – их коррозионной стойкости и теплостойкости.