Особенности различных видов сварки плавлением среднелегированных сталей

Дуговая сварка покрытыми электродами.

В настоящее время большинство конструкций из среднелегированных сталей сваривают вручную. К основным особенностям этого способа следует отнести использование низководородистых электродов с фтористо-кальциевым покрытием, применение постоянного тока обратной полярности, выполнение швов большого сечения каскадным и блочным методами. Используя перечисленные технологические приемы, стремятся максимально увеличить разогрев области шва, особенно при сварке сталей большой толщины. Существенно способствует предупреждению трещин повышение температуры разогрева более 150° С. Для достижения такого разогрева используют, в частности, каскадный метод сварки при сравнительно небольшой длине его ступени (менее 200 мм).Режимы дуговой сварки среднелегированных сталей покрыты электродами подбирают в зависимости от типа стержня. При ферритном стержне они не отличаются от режимов, применяемых при сварке низкоуглеродистых сталей, при аустенитном — от режимов сварки аустенитных сталей.

Конструктивные элементы подготовки кромок для ручной дуговой сварки покрытыми электродами такие же, как и для сварки углеродистых сталей в соответствии с рекомендациями ГОСТ 5264-80.

Для сварки среднелегированных высокопрочных сталей используют элек-троды типов Э-08Х21Н10Г6, Э-13Х25Н18, Э-10Х16Н25АМ6 и др. по ГОСТ 10052-75 и ГОСТ 9467-75 (табл. 7.5).

Если сталь перед сваркой подвергают термообработке на высокую проч-ность (нормализация или закалка с отпуском), а после сварки - отпуску для снятия напряжений и выравнивания механических свойств сварного соединения с целью обеспечения его равнопрочности с основным металлом, то критерием определения температуры предварительного подогрева будет скорость охлаждения, при которой происходит частичная закалка околошовной зоны, но гарантируется отсутствие трещин в процессе сварки и до проведения последующей термообработки.

Если сталь перед сваркой подвергают термообработке, но после сварки отпуск невозможен из-за крупных размеров конструкции, то сталь данной марки можно использовать для изготовления такой конструкции только в том случае, если нет жестких требований к равнопрочности сварного соединения и основного металла в условиях статического нагружения. Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием для выбора необходимой температуры подогрева является диапазон скоростей ох-лаждения, обеспечивающий необходимый уровень механических свойств в око-лошовной зоне. Аустенитными электродами обычно сваривают без предварите-льного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. При сварке среднелегированных сталей с невысоким содержанием углерода (0,12...0,17%) последующую термооб-работку проводят в исключительно редких случаях.

Разделку заполняют каскадом или горкой. Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Тв = 150 ... 200 °С. Когда термообработка сварного изделия не может быть выполнена (нап-ример, из-за крупных размеров), на кромки детали, подлежащие сварке, нап-лавляют аустенитными или низкоуглеродистыми (низководородистыми) электродами незакаливающийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит тем-пературу отпуска при термообработке деталей с наплавленными кромками. Детали с наплавленными кромками сваривают аустенитными или низкоуг-леродистыми и низководородистыми электродами без подогрева и последу-ющей термообработки. Режимы сварки принимают в соответствии с рекомен-дациями для аустенитных электродов.

Сварка под флюсом

При изготовлении конструкций из среднелегированных сталей из всех механизированных процессов сварка под флюсом нашла наиболее широкое применение. С ее помощью в настоящее время изготовляют конструкции раз-нообразного назначения, преимущественно из металла толщиной 4-50 мм. В отдельных случаях под флюсом сваривают и более тонкий, и более толстый металл.

По сравнению с ручной сваркой, а также другими видами механизирован-ной сварки сварка под флюсом обеспечивает более высокую производитель-ность. Особенно значительны ее преимущества при однопроходной сварке. В этом случае можно наиболее полно использовать особенности сварки под флю-сом для глубокого проплавления основного металла, применения больших токов, а также избежания затруднений с удалением шлаковой корки. Если сое-динения обладают достаточно высокой стойкостью против образования трещин и подвергаются последующей термообработке, однопроходную сварку под флюсом можно производить на режимах, применяемых при сварке низкоугле-родистых и низколегированных сталей.

При сварке сталей и соединений с пониженной стойкостью против обра-зования трещин (повышенное содержание углерода и легирующих примесей, большая толщина листов или большая жесткость их закрепления) приходится применять дополнительные меры: использование постоянного тока обратной полярности, предварительный подогрев или разогрев области шва при нало-жении многослойного шва, сварку первого слоя по присадочной прово-локе и при увеличенном угле разделки кромок.

Для сварки под флюсом среднелегированных сталей применяют высоко-кремнистые марганцевые флюсы АН-348-А и ОСЦ-45, низкокремнистые флюсы АН-15, АН-15М, АН-17М, АН-42, АН-20 и др. Под высококремнистыми марганцевыми флюсами сваривают соединения, к которым не предъявляются высокие требования по ударной вязкости металла шва. Обычно при использовании флюсов этого типа ударная вязкость металла шва на сталях типа 30ХГСНА не превышает 3—4 кгс-м/см2 даже в соединениях, подвергающихся термообработке после свар-ки. К преимуществам сварки под такими флюсами следует отнести повышенную стойкость швов против образования кристаллизационных трещин.

Низкокремнистые флюсы с небольшим содержанием окислов марганца позволяют получать сварные соединения со значительно более высокими по-казателями ударной вязкости. Так, например, в сварных соединениях стали 30ХГСНА, вы-полненных с применением флюса АН-15М и проволоки Св-20Х4ГМА, ударная вязкость металла шва повышается до 6—8 кгс-м/см2 при σв = 130 кгс/мм2. Отмеченное улучшение качества обусловлено уменьшением со-держания в металле шва фосфора и неметаллических включений, достигаемым за счет низкого содержания во флюсах фосфора и окислов марганца.

К недостаткам флюсов АН-15, АН-15М и АН-20 следует отнести необхо-димость выполнения сварки на постоянном токе обратной полярности. При сварке на переменном токе в швах могут возникнуть поры. Флюс АН-42, хотя несколько уступает упомянутым флюсам в отношении ударной вязкости металла шва, однако позволяет производить сварку на переменном токе.

Конструктивные элементы подготовки кромок под автоматическую и по-луавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных ста-лей, т.е. в соответствии с рекомендациями ГОСТ 8713-79 (в ред. 1990 г.). Одна-ко в диапазоне толщин, для которого допускается сварка без разделки и со ско-сом кромок последней следует отдать предпочтение.

Наряду с затруднениями, связанными с образованием холодных трещин в околошовной зоне, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика. В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока.

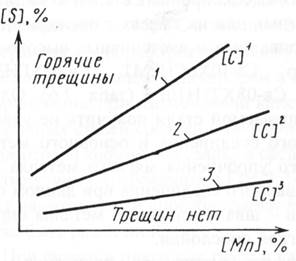

Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 7.7.

Рис. 7.7. Влияние содержания углерода, серы и марганца в металле

шва на склонность к образованию горячих трещин (схема):[С]3>[С]2>[С]'

Линия 1 служит границей раздела составов с низким содержанием угле-рода [С]1, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [C]3 такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при кото-рых доля основного металла в шве будет минимальной.

На рис. 7.8 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия γ0растет с увели-чением тока и скорости сварки. Для уменьшения γ0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения у0 следует отдавать предпочтение разделке кромок под сварку. При использова-нии для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обе-спечиваться повышением доли основного металла в шве.

Рис. 7.8. Влияние различных условий проведения механизиролванной сварки встык под флюсом на долю участия основного металла в шве (γ0):

I и 2 - соединения без разделки кромок; 3 и 4 – соединения с разделкой кромок; 1и 3 - сварка при больших силах тока; 2 и 4 - сварка при малых силах тока

Флюс выбирают в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки или низколегированной, не со-держащей достаточного количества элементов-раскислителей, сварку выпол-няют под кислыми высоко- или среднемарганцовистыми флюсами (в зависи-мости от состава свариваемой стали). При использовании низколегированных проволок, содержащих элементы-раскислители в достаточном количестве, лучшие результаты (по механическим свойствам металла шва) обеспечивает применение низкокремнистых, низкомарганцовистых флюсов.

Сварку среднелегированных высокопрочных сталей аустенитной свароч-ной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, пред-назначенными для сварки высоколегированных хромоникелевых сталей. При этом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально возможное проплавление основного металла. С этой целью в неко-торых случаях применяют сварку трехфазной дугой под плавлеными или кера-мическими основными флюсами. Подкладные кольца и замковые соединения для сталей, например 30ХГСНА, не применяют, так как они снижают надеж-ность изделия в эксплуатации. Вместо подкладных колец первые слои целе-сообразно выполнять аргонодуговой сваркой.

Для предотвращения пористости и наводораживания швов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1% для стекловидных флюсов и 0,05% для пемзовидных. Это достигается нагревом стекловид-ых флюсов до 350 ... 400 °С, а пемзовидных до 400 ... 500 °С с выдержкой 2...3 ч. Максимальная температура нагрева под прокалку применяемых флюсов не должна превышать 650 ... 700 °С во избежание окисления компонентов флюса и его спекания.

В случае сварки жестких узлов большой толщины ферритными проволоками применяют подогрев 150 ... 300 °С. Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600 ... 650 °С для предупреждения образования холодных трещин. Сварку аустенитными материалами производят без предварительного подогрева и последующей термообработки соединений.

Сварка в защитных газах

Сварка в защитных газах находит широкое применение при изготовле-нии конструкций из среднелегированных сталей. К технологическим особен-ностям сварки среднелегированных сталей в защитных газах следует отнести тщательную осушку газа с целью предельного снижения содержания водорода в металле шва, а также использование режимов сварки, обеспечивающих по-ниженные скорости остывания сварных соединений. Эти меры необходимы для повышения стойкости сварных соединений против образования трещин. В ка-честве защитных газов при сварке среднелегированных сталей применяют пре-имущественно углекислый газ и аргон. Для сварки пригодны режимы, рекомен-дованные для соединений из низколегированных сталей со снижением силы то-ка на 15-20%. В ос-новном используют проволоки Св-10ГСМТ, Св-10ХГСН2МТ и Св-08ХЗГ2СМ. Сварку в аргоне производят неплавящимся и в меньшей мере плавящимся электродом, в основном для изготовления ответс-твенных конструкций из среднелеги-рованных высокопрочных сталей (σв > 150 кгс/мм2).

Для получения сварных соединений, полностью равноценных по конс-труктивной прочности основному металлу, рекомендуется применять автома-тическую аргоно-дуговую сварку с поперечными перемещениями неплавя-щегося электрода (см. рис. 10-18, а).

Рис. 10-18. Аргоно-дуговая сварка с поперечными перемещениями вольфрамового электрода:

а — схема метода; б — внешний вид шва; в -термический цикл в околошовной зоне; г -участок перегрева при сварке с применением колебаний (слева) и без

них (справа); д — металл шва при сварке с применением колебаний (слева) и без них(справа)

Как правило, предусматривают выполнение сварного соединения в два слоя. При первом слое, выполняемом без поперечных перемещений электрода, обеспечивается полное проплавление свариваемых кромок. При сварке второго слоя электроду придают низкочастотные поперечные колебания (3—6 колебаний в секунду). Сварку осуществляют по присадочной проволоке, которая с помощью специального устройства подается в зону дуги. При этом достигается хорошее формирование шва (рис. 10-18, б).

Поперечные перемещения дуги оказывают многостороннее положитель-ное влияние на качество сварных соединений, улучшается формирование шва и обеспечивается плавный переход от шва к основному металлу. Существен-но ослабляются столбчатая ориентация структуры металла шва и перегрев в околошовной зоне. Это достигается вследствие пульсирующего изменения тем-пературы металла околошовной зоны вблизи линии сплавления (рис. 10-18, в). Время пребывания околошовной зоны при температурах, превышающих 1000° С, многократно уменьшается, и перегрев соответственно ослабевает (рис. 10-18, г). Непрерывное изменение фронта кристаллизации перемещающейся свароч-ной ванны способствует изменению направления роста столбчатых кристал-литов, их дроблению и измельчению (рис. 10-18, д).

Положительное влияние поперечных перемещений дуги проявляется то-лько при определенных режимах сварки. При большом токе, высоком напряже-нии дуги, малой амплитуде и большой частоте поперечных перемещений элект-рода сварочная ванна не следует за дугой и описанные выше положительные результаты не достигаются.

Присадочная проволока применяется диаметром 0,8—1,6 мм. С ее помо-щью удается хорошо сформировать усиление шва, а также регулировать хими-ческий состав металла шва и его пластические и прочностные свойства.

В швах, выполненных при оптимальном режиме перемещений электрода, наряду с повышенной пластичностью существенно повышается также и проч-ность, что обусловлено увеличениемпоступления углерода в шов из основногометалла.

Перемещения дуги положительно влияют на качество сварных соедине-ний не только при сварке среднелегированных сталей, но и во всех других слу-чаях, когда с применением аргоно-дуговой сварки необходимо получить вы-сокие показатели механических свойств и хорошее формирование шва.В ИЭС им. Е. О. Патона разработан новый метод увеличения глубины проплавления основного металла при аргоно-дуговой сварке неплавящимся электродом. Метод предусматривает нанесение на свариваемые кромки тонкого слоя специального активирующего флюса-пасты (доли грамма на погонный метр). Флюс-пасту приготовляют смешиванием химически чистых компонентов на жидком парафине. Из замеса формируют цилиндрические стержни-карандаши, при помощи которых флюс наносят на свариваемые кромки посредством прочерчивания узкойполоски. Содержащиеся во флюсе фториды иокислы, попадая в дугу, способствуют существенному повышению концентрации сварочного нагрева вследствие уменьшения диаметра столба дуги, увеличения температуры плазмы и плотности тока в прианодной области.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повы-шает проплавляющую способность дуги, что обеспечивает возможность исклю-чения разделки кромок при толщинах 8... 10 мм. Для сварки сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, TiO2, Ti, Cr2O3). Сварка с АФ эффективна при механизированных способах для получения рав-номерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного воль-фрама. Сочетают применение АФ с поперечными низкочастотными колеба-ниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу. После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 ... 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из среднелегированных высокопрочных сталей средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771-76 (в ред. 1989 г.). В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

При сварке в инертных газах в сварочной ванне могут протекать метал-лургические процессы, связанные с наличием в ней растворенных газов и ле-гирующих элементов, внесенных из основного или присадочного металла. При использовании смесей инертных газов с активными возникают металлургичес-кие взаимодействия между элементами, содержащимися в расплавленном ме-талле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раскислителей реакция образования СО будет продолжаться, что может вызвать порообразование. Возникновению пор способствует также и водород, содержание которого при малой степени окисленности ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть дос-тигнуто некоторым повышением степени окисленности ванны за счет добавки к аргону кислорода (до 5 %) или углекислого газа (до 25 %) в смеси с кислородом (до 5 %). При этом интенсифицируется окисление углерода в зоне высоких тем-ператур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекраща-ется образование СО.

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низ-коуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-ОЗХГНЗМД, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и сва-риваемой стали получить не удается. Обеспечить равнопрочность сварного со-единения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки - шва и основного металла определяется относительной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

Электрошлаковая сварка.

Применение электрошлаковой сварки среднелегированных глубокопрока-ливающихся сталей наиболее рационально для соединения толстолистовых конструкций. Основные типы и конструктивные элементы сварных соединений и швов, выполняемых электрошлаковой сваркой, должны соответствовать требованиям ГОСТ 15164-78 (в ред. 1989 г.), который регламентирует основные типы соединений, выполняемых при всех разновидностях электрошлаковой сварки.

При выборе электродной проволоки для электрошлаковой сварки следует исходить из требований к составу металла шва. Флюс практически не влияет на состав металла шва вследствие малого его количества. Поэтому только в случае необходимости легирования шва элементами, обладающими большим сродством к кислороду (например Ti, A1), следует применять флюсы на основе фторидов или системы CaF2-CaO-Al2O3.

Электродные проволоки при сварке проволочными электродами и плавя-щимся мундштуком в зависимости от состава свариваемой стали и требований, предъявляемых к шву, выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Пластины при сварке плавящимся мундштуком и пластинчатыми электродами изготовляют из аналогичных сталей. Для предупреждения горячих трещин в шве необходимо выполнять сварку на режимах, обеспечивающих получение относительно неглубокой и широкой металлической ванны.

Для предупреждения трещин в околошовной зоне при сварке жестко зак-репленных элементов необходимо применять предварительный подогрев до температуры 150 ... 200 °С.

Низкие скорости охлаждения околошовной зоны при электрошлаковой сварке приводят к длительному пребыванию ее в области высоких температур, вызывающих рост зерна и охрупчивание металла. Поэтому после электрошлаковой сварки среднелегированных высокопрочных сталей необходима высокотемпературная термообработка сварных изделий для восстановления механических свойств до необходимого уровня. Время с момента окончания сварки до проведения термообработки должно быть регламентировано.