Ручная дуговая сварка металлическими электродами с покрытием

Под техникой сварки обычно понимают приемы манипулирования элек-тродом или горелкой, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва и т. п. Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав и качест-во применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки й сборки кромок под сварку и т. д.

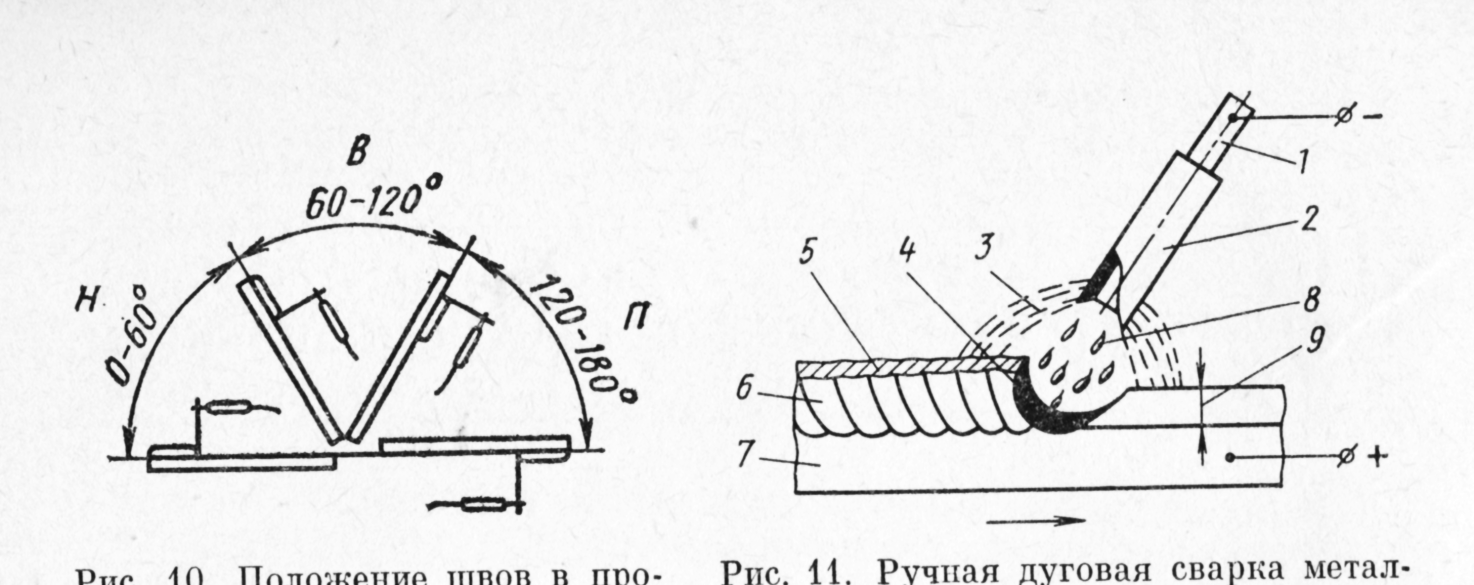

В зависимости от формы и размеров изделия швы можно сваривать в раз-личных пространственных положениях. Условно их разделяют на нижние, вер-тикальные, потолочные и горизонтальные (рис. 10). Горизонтальные швы — швы, выполняемые на вертикальной плоскости в горизонтальном направлении. В практике сварочного производства существуют еще понятия «сварка в полу-вертикальном положении» (когда угол между горизонтом и плоскостью листов равен 30—60°), «сварка в полупотолочном положении» (угол между горизон-том и плоскостью листов равен 120—150°).

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильнос-тью применяемого оборудования, возможностью выполнения сварки в различ-ных пространственных положениях и в местах, труднодоступных для механи- зированных способов сварки.

Существенный недостаток ручной дуговой сварки металлическим элект-родом, так же как и других способов ручной сварки, — малая производитель-ность процесса и зависимость качества сварного шва от практических навыков сварщика. В первые годы применения дуговой сварки использовались метал-лические электроды с тонким ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими.

Поэтому в настоящее время подобные электроды для сварки практически не применяют.

Рис. 10. Положение швов в пространстве:

Н –нижнее; В- вертикальное; П–потолочное

Сущность способа. К электроду и свариваемому изделию для образова-ния и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток (рис. 11).

Рисунок 11– Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки)

1 — металлический стержень; 2 — покрытие электрода; 3 -— газовая ат-мосфера дуги; 4 — сварочная ванна; 5 — затвердевший шлак; 6 — закрис-таллизовавшийся металл шва; 7 — основной металл (изделие); 8 — капли расплавленного электродного металла; 9 — глубина проплавления

Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность.

Глубина, на которую расплавляется основной металл, называется глуби-

ной проплавления. Она зависит от режима сварки (силы сварочного тока и ди-аметра электрода), пространственного положения сварки, скорости перемеще-ния дуги по поверхности изделия (торцу электрода и дуге сообщают поступа-тельное движение вдоль направления сварки и поперечные колебания), от кон-струкции сварного соединения, формы и размеров разделки свариваемых кро-мок и т. п. Размеры сварочной ванны зависят от режима сварки и обычно нахо-дятся в пределах: глубина до 7 мм, ширина 8—15 мм, длина 10—30 мм. Доля участия основного металла в формировании металла шва (см. гл. III) обычно составляет 15—35%.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного ме-таллов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металласварочной ванны, способствует пре-дохранению их от контакта с воздухом и участвует в металлургических взаи-модействияхс расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приво-дит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по фор-ме напоминающему наружную поверхность сварочной ванны). Затвердеваю-щий шлак образует на поверхности шва шлаковую корку.

Ввиду того, что от токоподвода в электрододержателе сварочный ток про-текает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание но стержню сварочного тока и чем больше величина последнего. Передначалом сварки металлический стер-жень имеет температуру окружающего воздуха, ак концу расплавления элек-трода темпеpатypa повышается до 500—600°С (при содержании в покрытии ор-ганических веществ — не выше 250° С). Это приводит к тому, чтоскорость рас-плавления электрода (количество расплавленного электродного металла) в на-чале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соот-ношение долей электродного и основного металлов, участвующих в об-разовании металла шва, а значит, и состав и свойства металла шва, выпол-ненного одним электродом. Это — один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соедине-ния и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т. п. Нормальная длина дуги считается в пределах 1Д = (0,5 … 1,1)dэл (dэл — диаметр электрода). Увели-чение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод пе менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 - 1,5) dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

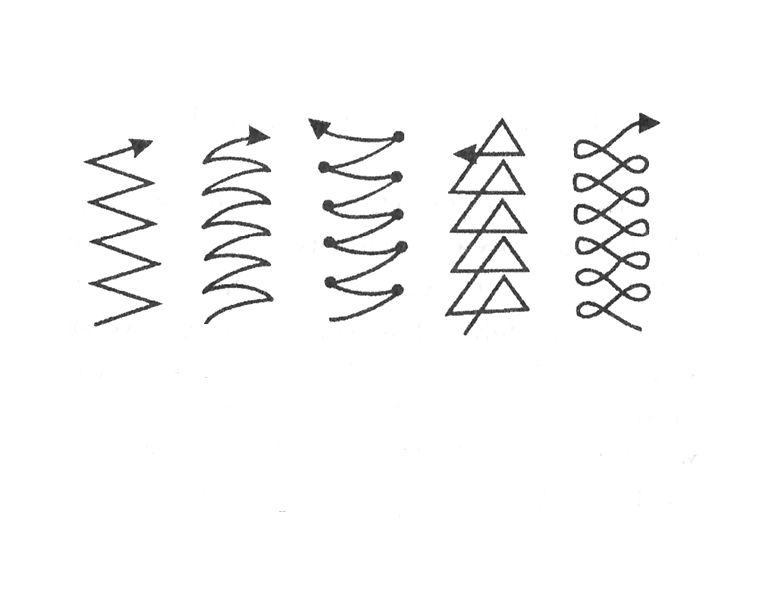

Иногда сварщику приходится перемещать электрод поперек шва, регули-руя тем самым распределение теплоты дуги поперек шва для получения требу-емых глубины проплавления основного металла и ширины шва. Глубина проп-лавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоян-ными частотой и амплитудой относительно оси шва (рис. 12).

Рисунок 12–Основные траектории движения конца электрода при ручной дуговой сварке уширенных валиков

Траектория движения конца электрода зависит от пространственного по-ложения сварки, разделки кромок и навыков сварщика. При сварке с попереч-ными колебаниями получают уширенный валик, ширина которого обычно сос-тавляет (2 - 4) dэл, а форма проплавления зависит от траектории поперечных ко-лебаний конца электрода, т. е. от условий ввода теплоты дуги в основной ме-талл.

При окончании сварки — обрыве дуги следует правильно заварить кра-тер. Кратер является зоной с наибольшим количеством вредных примесей вви-ду повышенной скорости кристаллизации металла, поэтому в нем наиболее ве-роятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кра-тер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплав-ленном основном металле перед кратером и затем проплавляют металл в кра-тере.

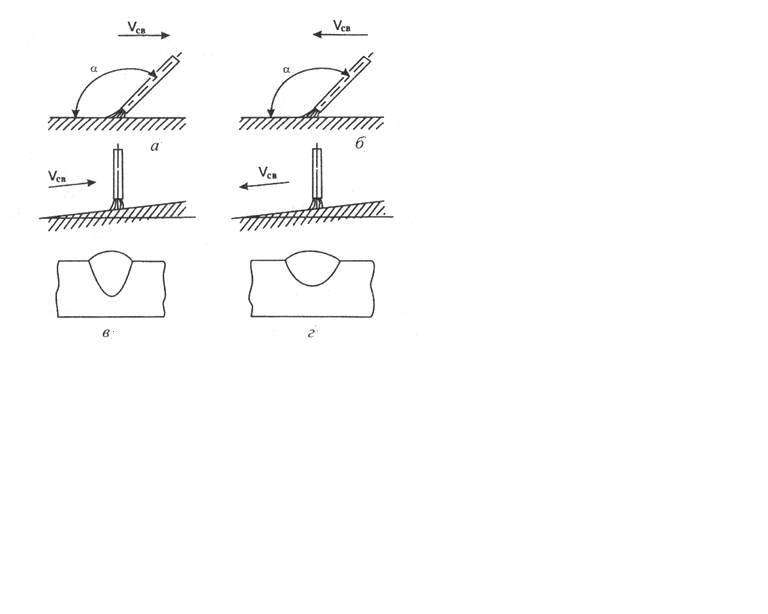

Положение электрода относительно поверхности изделия и пространстве-нное положение сварки оказывают большое влияние на формушва и проплав-ление основного металла (рис.13).

Рисунок 13– Способы выполнения сварки:

а- угол назад; б - углом вперед; в - на подъем; г на спуск

Присварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которогоуменьшается. При этомулучшаются условия теплопередачи от дуги к основному металлу и растет глубинаего проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке угломвперед или на спуск расплавленный металл сварочной ванны,подтекая под дугу, ухудшает теп-лопередачу от нее к основномуметаллу — глубина проплавления уменьша-ется, а ширинашва возрастает (сечения швов на рис. 13).

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остаетсяпостоянным, но рас-пределяется на большую ширину шва и поэтому высота его усиления умень-шается. При наплавке или сваркетонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется

сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода.

Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы – прихватки. Длина прихваток обычно составляет 20-120 мм (больше при более толстом металле) и расстояние между ними 200—1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3сечения швов. При сварке прихватки необ-ходимо полностью переплавлять.