Конвейерный способ производства

При конвейерном способе производства формы перемещаются с помощью передаточных устройств с заданной скоростью в принудительном ритме движения. Тепловые агрегаты являются частью конвейерного кольца. Конвейерная технология применяется на выпуске однотипных изделий: панелей стен, плит перекрытий и др. На постах конвейерной линии последовательно выполняются следующие операции: подготовка формы, укладка в нее арматуры, бетонной смеси, распределение и уплотнение бетонной смеси, подача в камеру тепловой обработки непрерывного действия, тепловая обработка, распалубка и осмотр готового изделия.

Стендовый и кассетный способы производства

По стендовой технологии формование и твердение изделий выполняются на стендах без перемещения. Перемещаются материалы и формующее оборудование от одной формы к другой. Эта технология целесообразна для изготовления крупногабаритных конструкций: пролетных строений мостов, ферм, балок и др.

При кассетном способе формования изделия изготавливаются в разъемных групповых формах в вертикальном положении. В них же происходит и твердение изделий. Этот способ применяется для изготовления панелей перекрытия, перегородок для крупнопанельных домов.

Формование изделий

Формование железобетонных изделий включает следующие операции: сборку форм, установку арматуры, укладку в форму бетонной смеси и ее уплотнение. Уплотнениепроизводят вибрированием, прессованием, вибропрессованием и виброштампованием, вакуумированием, центрифугированием, методом литья. Наиболее распространено вибрирование. Оно заключается в том, что составляющим бетонной смеси придают механические колебания. В результате силы трения между частицами уменьшаются, и бетонная смесь превращается как бы в тяжелую жидкость, способную течь и заполнять объем формы. Амплитуда колебаний зависит от размеров крупного заполнителя. При крупности 10, 30 и 40 мм оптимальная частота составляет 100, 50 и 33 Гц. Продолжительность вибрирования зависит от удобоукладываемости бетонной смеси и принимается от нескольких секунд до 3–5 минут.

Различают объемное, наружное, поверхностное и внутреннее уплотнение. Наиболее распространенным является объемное виброуплотнение, осуществляемое на виброплощадках. На них можно формовать разнообразные конструкции. Формование наружным вибрированием осуществляется через стенки форм жестко прикрепленными вибраторами. Этим способом формуют балки, фермы, панели перекрытий и др. При поверхностном виброуплотнении колебания передаются со стороны открытой плоскости при помощи вибрирующих плит, щитов. Внутреннее вибрирование осуществляется при помощи вкладышей. Этим способом формуют пустотелые плиты.

Целесообразно повторное вибрирование, которое дает прирост прочности 15–20 %. Его можно производить не позже 2–4 часов после укладки бетонной смеси до начала кристаллизационного структурообразования цемента.

Прессованиеприменяют при изготовлении мелкоразмерных изделий с использованием жестких смесей. Создают давление от 0,2 до 15 МПа. На этом принципе основано осевое и радиальное прессование при изготовлении труб, роликовое прессование.

При вибропрессованиина бетонную смесь воздействует вибрирование и давление до 0,5 МПа. Этот способ уплотнения применяют при изготовлении мелкоразмерных изделий из жестких смесей. Им формуют бортовые камни, тротуарные плитки из мелкозернистых бетонов.

Вакуумированиесовместно с вибрированием или прессованием применяется для формования изделий из подвижных смесей. За счет отсасывания из бетона части воды и воздуха получаются изделия высокой плотности.

Центрифугированиеиспользуется при изготовлении трубчатых конструкций – труб, опор ЛЭП, колонн и др. Уплотнение происходит в результате центробежной силы, возникающей при вращении изделия со скоростью 400–900 об/мин.

Формование методом литьяосуществляется из литых смесей. Энергозатраты и трудоемкость формования при этом способе минимальны, однако, бетонные смеси требуют повышенного расхода цемента.

Тепловая обработка бетона

В естественных условиях при температуре 20 °С бетон набирает допустимую минимальную отпускную прочность 50 % от марочной через 2–7 суток. Эти сроки неприемлемы при заводском изготовлении железобетонных изделий. Эффективным средством ускорения твердения бетона является тепловая обработка. При повышении температуры от 20 до 80 °С скорость твердения повышается в 8–10 раз.

Общий цикл тепловой обработки составляет от 2,5 до 24 ч. Чаще всего – 12–13 ч. Сюда входит предварительное выдерживание не менее 2 часов, подъем температуры – 3 ч, изотермический прогрев при максимальной установившейся температуре 60–100 °С – 6 ч и охлаждении до температуры помещения – 2 ч. При применении закрытых форм предварительная выдержка может и не производиться, и температура прогрева может достигать 100 °С.

При производстве сборных железобетонных изделий применяются различные способы их тепловой обработки: пропаривание при нормальном давлении пара, продуктами сгорания природного газа, обработка в автоклавах, нагрев в закрытых формах, электротермообработка.

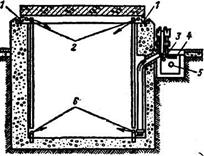

Самым распространенным способом ускоренного твердения бетона является пропаривание в камерах с температурой 60–100 °С при атмосферном давлении. Он применяется при выпуске 85 % изделий заводского изготовления. Применяются камеры периодического и непрерывного действия. Чаще всего ямные камеры периодического действия (рисунок 5.8). Камера закрывается крышкой с гидравлическим или песчаным затвором. Пар поступает через закольцованную трубу. При конвейерном производстве изделий применяются камеры непрерывного действия – туннельные, щелевые и вертикальные. Камеры выполняются из тяжелого бетона. Коэффициент использования полезной энергии (КПИ) в них не более 20 %, так как теплоемкость ограждений из тяжелого бетона превышает в 5–6 раз теплоемкость прогреваемых изделий. Увеличение КПИ возможно за счет повышения термического сопротивления стен, днища, крышки камер и снижение их теплоемкости. При замене тяжелого бетона на керамзитобетон КПИ повышается до 50–55 %. Еще большую эффективность дают ограждения с теплоизоляционным слоем, защищенным от увлажнения металлическим листом, применением ограждений с экранной гидроизоляцией.

Самый дешевый способ тепловой обработки изделий – использование в качестве теплоносителя продуктов сгорания природного газа. Тепловую обработку ведут в ямных или щелевых камерах. Газ сжигают в теплогенераторах, получая оптимальную температуру 80–85 °С для тяжелых бетонов и 90–95 °С для легких конструкционно-теплоизоляционных. В Ка ме-

Самый дешевый способ тепловой обработки изделий – использование в качестве теплоносителя продуктов сгорания природного газа. Тепловую обработку ведут в ямных или щелевых камерах. Газ сжигают в теплогенераторах, получая оптимальную температуру 80–85 °С для тяжелых бетонов и 90–95 °С для легких конструкционно-теплоизоляционных. В Ка ме-

мерах создают высокую влажность, распыляя воду. При прогреве без увлажнения среды следует защищать бетон от испарения воды эмульсолом, машинным маслом и др. составами.

мерах создают высокую влажность, распыляя воду. При прогреве без увлажнения среды следует защищать бетон от испарения воды эмульсолом, машинным маслом и др. составами.

Тепловую обработку в автоклавахведут при температуре водяного пара 174,5–200 °С и давлении 0,8–1,5 МПа. Этот способ в основном применяют для изделий из ячеистого бетона и реже – из тяжелого бетона.

Контактный обогревпроисходит через плотные непроницаемые перегородки. На таком принципе работают кассетные установки и горизонтальные термоформы. Теплоносителем служит пар, газ, горячая вода, петролатум. В кассетах изготавливают плоские изделия для жилищного строительства, в горизонтальных термоформах, в основном, – стеновые панели из легких бетонов на пористых заполнителях.

Электротермообработка осуществляется электродным прогревом (электропрогрев), обогревом электронагревателями (электрообогрев) и нагревом в электромагнитном поле.

При элекродном прогреве через бетон пропускается переменный электрический ток, который подается металлическими электродами, расположенными внутри или на поверхности изделий. Бетон является сопротивлением, в котором электрическая энергия превращается в тепловую.

Электрообогрев осуществляется высокотемпературными и низкотемпературными нагревателями. Высокотемпературные создают температуру более 250 °С. Это ламповые теплоизлучатели, спирали, ТЭНы, коксиальные нагреватели и др. К низкотемпературным относят сетчатые, проволочные нагреватели, греющие шнуры и др.

При индукционном способе изделие помещается в переменное магнитное поле, создаваемое индукционной обмоткой. При этом в ферромагнитном металле и в замкнутых контурах формы и арматуры индуктируются вихревые токи и образуется теплота, которая нагревает бетон.