Термический анализ сплавов

В. И. Кабацкий, Ю. Г. Дьяченко

ТЕХНОЛОГИЯ МЕТАЛЛОВ

И МАТЕРИАЛОВЕДЕНИЕ

Лабораторные и практические работы

(для студентов специальности 7.05050401

дневной формы обучения)

Утверждено

на заседании

ученого совета ДГМА

Протокол № от 2012

Краматорск

ДГМА

УДК 621.7/.9+620.2

ББК 34+30.3

К 12

Рецензенты:

Перерва А. В.,канд. техн. наук, доцент, Донбасский институт техники и менеджмента;

Новиков О. А.,канд. физ.-мат. наук, декан физико-математического факультета, Славянский государственный педагогический университет.

Наведені лабораторні та практичні роботи, варіанти контрольних завдань, питання до заліку чи іспиту.

Кабацкий, В.И.

К 12 Технология металлов и материаловедение : лабораторные и практические работы (для студентов специальности 7.05050401 дневной формы обучения) / В. И. Кабацкий, Ю. Г. Дьяченко. – Краматорск : ДГМА, 2012. – 70 с.

ISВN

Приведены лабораторные и практические работы, варианты контрольных заданий, вопросы к зачету или экзамену.

УДК 621.7/.9+620.2

ББК 34+30.3

© В. И Кабацкий.,

Ю. Г. Дьяченко, 2012

ISВN © ДГМА, 2012

|

СОДЕРЖАНИЕ

| Введение ……………………………………………… | ||

| Лабораторная работа 1. Твердость и методы ее измерения. Изучение влияния содержания углерода на твердость отожженных углеродистых сталей ……………………………. | ||

| Лабораторная работа 2. Термический анализ металлов …... Лабораторная работа 3. Микроструктура углеродистых сталей в равновесном состоянии ………………………………… Лабораторная работа 4. Типы сварных соединений при электродуговой сварке. Выбор формы подготовки кромок.. Практическая работа 1. Изучение системы маркировки и классификации конструкционных металлических материалов | ||

| Практическая работа 2. Изучение характера превращений и формирование структуры сплавов по диаграммам состояния двухкомпонентных систем……………………………………… Практическая работа 3. Превращения в сталях при охлаждении Практическая работа 4. Технология изготовления детали …….. Вопросы для подготовки к зачету и экзамену по дисциплине... | ||

| Приложение А. Основные разновидности диаграмм состояния систем двухкомпонентных сплавов ……………………………......... | ||

| Список рекомендованной литературы …………………………....... |

ВВЕДЕНИЕ

Целью проведения лабораторных и практических работ по дисциплине «Технология металлов и материаловедение» является изучение методов исследования и расчета характеристик процессов, связанных с производством металлических конструкционных материалов. Студенты учатся обобщать и анализировать экспериментальные и расчетные данные, составлять таблицы, строить графические зависимости, формулировать выводы и заключения на основании литературных и полученных данных.

Перед выполнением работы студенты должны ознакомиться с теоретическими материалами по учебнику и конспекту лекций; проверка знаний осуществляется путем устного опроса или тестового контроля.

По результатам лабораторной работы студентами составляется отчет, который должен быть защищен. При защите преподаватель оценивает качество оформления и содержание отчета, а также степень усвоения студентами представленного материала.

На первом занятии студентов знакомят с правилами внутреннего распорядка и техники безопасности в учебных помещениях и лабораториях кафедры, после чего каждый студент расписывается в книге по технике безопасности.

1 Лабораторная работа 1

ТВЕРДОСТЬ И МЕТОДЫ ЕЕ ИЗМЕРЕНИЯ. ИЗУЧЕНИЕ

ВЛИЯНИЯ СОДЕРЖАНИЯ УГЛЕРОДА НА ТВЕРДОСТЬ ОТОЖЖЕННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ

1.1 Цель работы

Освоить методику определения твердости. Экспериментально изучить влияние углерода, содержащегося в стали, на ее твердость.

1.2 Теоретические сведения

Под твердостью понимается свойство поверхностного слоя материала сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) определенной формы и размера. Разнообразие методов и разный физический смысл чисел твердости затрудняют выработку общего определения твердости как механического свойства. При различных условиях проведения испытания числа твердости могут характеризовать упругие свойства, сопротивление малым или большим пластическим деформациям, сопротивление материала разрушению.

Способы определения твердости делят на статические и динамические в зависимости от скорости приложения нагрузки, а по способу ее приложения – на методы вдавливания и царапания. Наиболее распространены методы, в которых используется статическое вдавливание индентора нормально поверхности образца. Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Нагрузка прилагается по оси вдавливания индентора перпендикулярно к испытуемой поверхности. Результаты испытаний на твердость зависят от продолжительности приложения нагрузки к вдавливаемому индентору и выдержки под нагрузкой. Неизбежные различия в структуре разных участков образца приводят к разбросу значений твердости, который тем больше, чем меньше размер отпечатка.

Выбор формы, размеров индентора и величины нагрузки зависит от цели испытания, структуры, ожидаемых свойств, состояния поверхности и размеров используемого образца.

1.2.1 Метод измерения твердости вдавливанием стального шарика (твердость по Бринеллю)

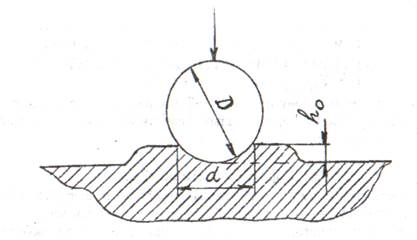

При измерении твердости по Бринеллю стальной закаленный шарик диаметром D вдавливают в испытуемый образец под приложенной определенное время нагрузкой Р, после снятия нагрузки измеряют диаметр d отпечатка, оставшегося на поверхности образца (рисунок 1.1).

Рисунок 1.1 - Схема определения твердости по Бринеллю

Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на индентор диаметром D, к площади F шаровой поверхности отпечатка:

. (1.1)

. (1.1)

Твердость по Бринеллю определяют при помощи шарикового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 6 500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 80 до НВ 4 500. При большей твердости образца возможна деформация индентора. Рекомендуемые нагрузки и диаметры шариков для определения НВ различных металлических материалов приведены в таблице 1.1.

Для определения твердости по Бринеллю применяют специальные приборы типа ТШ-2.

Таблица 1.1

| Испытуемый металл | Пределы измеряемой твердости НВ, МПа | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой, с |

| Черные металлы | 1 400… 4 500 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| То же | До 1 400 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| Цветные металлы, латуни, бронзы | 310… 1 300 | Р = 10 D2 | 2,5 | 10 000 2 500 | |

| Алюминий, цветные подшипниковые сплавы | 80…350 | Р = 2,5 D2 | 2,5 | 2 500 |

1.2.2 Метод измерения твердости вдавливанием алмазного конуса или стального шарика (твердость по Роквеллу)

Принципиальное отличие данного способа от рассмотренного выше измерения по Бринеллю состоит в том, что твердость определяют по глубине отпечатка, получаемого при вдавливании алмазного конуса или стального шарика.

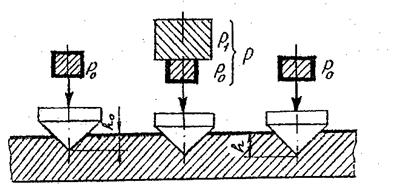

При измерении твердости по Роквеллу индентор – алмазный конус с углом при вершине 1200 и радиусом закругления 0,2 мм или стальной закаленный шарик диаметром 1,5875 мм (1/16 дюйма) вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р = Р0 + Р1, где Р1 – основная нагрузка.

Схема определения твердости по Роквеллу приведена на рисунке 1.2.

Рисунок 1.2 – Схема определения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 100 Н, которая не снимается до конца испытания. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка и увеличивается глубина вдавливания. Чем больше глубина вдавливания h, тем меньше число твердости.

В зависимости от условий испытания (нагрузки и типа индентора) обозначается твердость по Роквеллу. Область применения метода Роквелла, условия испытания и принцип обозначения твердости с учетом условий испытания приведены в таблице 1.2.

Пример обозначения твердости по Роквеллу: HRC 51 (твердость 51 по шкале С).

Для измерения твердости по Роквеллу используют прибор типа «ТК».

Таблица 1.2

| Примерная твердость по Бринеллю, МПа | Обозначение шкалы по Роквеллу | Индентор | Нагрузка, Н (см. рис. 1.2) | Допустимые пределы измерения твердости по Роквеллу | Обозначение твердости | ||

| Р0 | Р1 | Р | |||||

| 600…2 300 | В | Стальной шарик | 1 000 | 25…100 | HRB | ||

| 2300…7 000 | С | Алмазный конус | 1 400 | 1 500 | 20…70 | HRС | |

| Более 7 000 | А | То же | Более 70 | HRА |

1.3 Материалы, оборудование и принадлежности

Для выполнения работы необходимы: набор образцов сталей с различным содержанием углерода (не менее 4…5), твердомер типа «ТШ», лупа МПБ-2 (или измерительный микроскоп ИМЦ 100 х 50, А), твердомер типа «ТК», таблица для определения твердости по размеру отпечатка.

1.4 Ход работы

1.4.1 Определение твердости по Бринеллю

Подготовленный образец (прошлифованный) установить на предметный столик твердомера «ТШ». Маховиком подвести предметный столик с испытуемым образцом к индентору до упора. При этом создается предварительная нагрузка 1 000 Н. Нажатием кнопки включить прибор в работу. После прекращения действия нагрузки прибор автоматически отключается. Опустить предметный столик и с помощью оптических приборов определить величину (диаметр) отпечатка.

Испытания проводить дважды на каждом образце. Величину твердости определить по среднеарифметическому значению диаметра отпечатка (см. табл. 1.1 или формулу (1.1)).

Результаты измерений занести в таблицу 1.3.

Таблица 1.3

| Но-мер образ-ца | Марка стали | Содержание углерода, % | Диаметр шарика, мм | Нагружение на шарик, Н | Диаметр отпечатка, мм | Величина твердости НВ, МПа | ||

| 1 испытание | 2 испытание | Средняя величина | ||||||

| 30 000 | ||||||||

По полученным результатам твердости построить графическую зависимость (по оси ординат – НВ, МПа; по оси абсцисс – процентное содержание углерода).

1.4.2 Определение твердости по Роквеллу

Подготовленный образец (прошлифованный) установить на предметный столик твердомера «ТК» и вращением маховика подвести его до соприкосновения с индентором (алмазным конусом). Продолжая подъем столика, довести нагрузку до 100 Н, которая достигается при совпадении малой стрелки индикатора с красной точкой на шкале прибора. Черную большую стрелку вращением сектора установить на нуль шкалы. Легким нажатием на рычаг запускают прибор в работу. После прекращения внедрения индентора в металл, чему соответствует прекращение перемещения стрелки индикатора, производится отсчет твердости по шкале индикатора. На одном образце произвести два измерения. Результаты измерений занести в таблицу 1.4.

Таблица 1.4

| Номер образца | Марка стали | Индентор | Нагрузка на индентор | Обозначение шкалы прибора | Значение твердости | Обозначение твердости | ||

| 1-е изм. | 2-е изм. | Средняя величина | ||||||

| Алмазный конус | С | |||||||

1.5 Содержание отчета

Отчет должен содержать: название работы и ее цель, теоретические сведения, включающие краткое описание и схемы методов определения твердости, таблицы 1.3 и 1.4 с полученными результатами испытаний, графическую зависимость значений твердости по НВ от содержания углерода, вывод о влиянии содержания углерода в стали на ее твердость.

Лабораторная работа 2

ТЕРМИЧЕСКИЙ АНАЛИЗ СПЛАВОВ

Цель работы

Освоить методику проведения термического анализа двухкомпонентных сплавов, построения кривых охлаждения и диаграммы состояния сплавов на основе исследования системы сплавов «олово – свинец».

Теоретические сведения

Метод термического анализа широко используется для изучения превращений, происходящих в металлических системах (металлах и металлических сплавах). Он основывается на выявлении изменения состояния системы по характеру изменения температуры во времени в процессе охлаждения (или нагрева) с постоянной скоростью.

Для проведения термического анализа отбирают несколько сплавов исследуемой системы с различным соотношением концентрации входящих в них компонентов. Сплавы помещают в огнеупорные тигли и доводят до плавления. Затем тигли со сплавами медленно охлаждают и фиксируют температуру и время. По экспериментальным данным строят термические кривые в координатах «температура – время» – кривые охлаждения.

При равномерном охлаждении системы, в которой отсутствуют фазовые превращения (химические реакции считаются исключенными), кривая охлаждения будет иметь плавный (монотонный) характер. Фазовые переходы, происходящие в системе в изобарных условиях, приводят к изменению энтальпии системы и в соответствии с первым законом термодинамики сопровождаются тепловым эффектом. При этом ход термической кривой меняется: на ней появляются перегиб или температурная остановка. Температуры, соответствующие фазовым превращениям, называются критическими точками. Появление перегиба на кривой охлаждения свидетельствует о превращении в интервале температур (между линиями ликвидус и солидус) - моновариантное равновесие. Если на кривой охлаждения появляется температурная остановка, это означает, что превращение происходит при постоянной температуре т. е. в условиях нонвариантного равновесия.

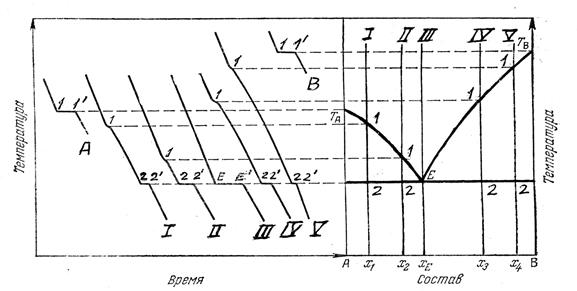

Таким образом, в результате измерений получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки (рисунок 2.1). Точки 1 на кривой охлаждения, отвечающие началу кристаллизации, называются точками ликвидус, точки 2, соответствующие концу кристаллизации, – точками солидус.

Рисунок 2.1 – Построение диаграммы состояния системы

двухкомпонентных сплавов по кривым охлаждения

По полученным кривым охлаждения (критическим точкам) для различных сплавов изучаемой системы строят диаграмму состояния в координатах: температура (ось ординат) – концентрация компонентов (ось абсцисс).

На рисунке 2.1 показано построение диаграммы состояния системы двухкомпонентных сплавов, компоненты которых растворимы в жидком и не растворимы в твердом состоянии (например, система Рв – Sb). Для построения диаграммы состояния критические точки кривых охлаждения сплавов (точки ликвидус и солидус) переносятся в систему координат «температура – концентрация». Соединив точки ликвидус и точки солидус линиями, получим линии диаграммы состояния.

Геометрическое место точек ликвидус образует линию «ликвидус – начало кристаллизации сплавов». Геометрическое место точек солидус образует линию «солидус – конец кристаллизации сплавов». Выше линии ликвидус сплавы находятся в жидком состоянии, а ниже линии солидус – в твердом. Между линиями ликвидус и солидус в период кристаллизации сплавы состоят из жидкой и твердой фаз.

Особенностью кристаллизации сплавов этой системы является то, что она происходит в интервале температур (между линиями ликвидус и солидус), а при достижении определенной температуры (эвтектической) продолжается при постоянной температуре. Подобный ход кристаллизации наблюдается во всех сплавах системы за исключением сплава III состава ХЕ (эвтектического), кристаллизация которого происходит при постоянной температуре подобно кристаллизации чистых компонентов.

Таким образом, диаграмма состояния, приведенная на рисунке 2.1, показывает состояние сплавов определенной системы, т. е. данной пары компонентов при любом их соотношении и любой температуре.

Диаграммы состояния, построенные по экспериментальным данным, не отвечают состоянию истинного равновесия, так как получены в условиях реальных скоростей охлаждения. Однако они качественно согласуются с диаграммами состояния, полученными исходя из термодинамических условий равновесия фаз, и поэтому к ним можно применять общие условия равновесия фаз.

Результаты эксперимента

В таблице 2.1 приведены составы шести сплавов системы «олово – свинец», составленных из чистых олова и свинца. Полученные смеси расплавлялись в тиглях, затем охлаждались с фиксацией температуры каждые 30 с.

Таблица 2.1 – Температуры начала кристаллизации расплава

| Номер пробы | Состав сплава, % | Температура начала кристаллизации сплава, 0С | Температура затвердевания эвтектики | |

| Sn | Pb | |||

Экспериментальные данные изменения температуры приведены в табл. 2.2.

Таблица 2.2 – Изменение температуры при охлаждении сплавов системы «олово – свинец»

| Время от начала охлаждения сплава, мин | Температура сплава, 0С | |||||

| Номер пробы | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 0,5 | ||||||

| 1,0 | ||||||

| 1,5 | ||||||

| 2,0 | ||||||

| 2,5 | ||||||

| 3,0 | ||||||

| 3,5 | ||||||

| 4,0 | ||||||

| 4,5 | ||||||

| 5,0 | ||||||

| 5,5 | ||||||

| 6,0 | ||||||

| 6,5 | ||||||

| 7,0 | ||||||

| 7,5 | ||||||

| 8,0 |

Обработка результатов

1. По данным, приведенным в таблице 2.2, построить шесть кривых охлаждения, откладывая по оси абсцисс время, а по оси ординат – температуру.

2. По кривым охлаждения найти температуру начала кристаллизации сплава и температуру затвердевания эвтектики (критические точки). Полученные данные для каждой пробы занести в таблицу 2.1.

3. По данным таблицы 2.1 построить диаграмму состояния системы Sn – Pb в координатах: состав – по оси абсцисс, температура – по оси ординат.

Содержание отчета

Отчет должен содержать: название и цель работы; теоретические сведения, отражающие суть термического анализа; экспериментальные данные в виде таблиц; кривые охлаждения изучаемых сплавов системы Sn – Pb; построенную диаграмму состояния сплавов; выводы о характере хода кривых охлаждения при отсутствии и прохождении кристаллизации в сплавах, о знаке теплового эффекта процесса кристаллизации.

Лабораторная работа 3