Современные технологии получения стали высокого качества Внепечная металлургия

Современная техника предъявляет все более высокие требования к качеству стали. В тех случаях, когда проведение операций, обеспечивающих требуемое качество металла, непосредственно в самом агрегате связано с потерей его производительности и недостаточно эффективно, операции переносят в ковш или во вспомогательную емкость. Проведение технологических операций вне плавильного агрегата называют вторичной металлургией (ковшевой металлургией, внеагрегатной обработкой, внепечной обработкой, ковшевым рафинированием).

В настоящее время метод внепечной металлургии стали нашел широкое применение рядом причин:

1.Распространением метода непрерывной разливки стали, требующий точного (и стандартного от плавки к плавке) регулирования температуры и химического состава металла.

2.Непрерывно увеличивающиеся масштабы производства сталей ответственного назначения, которые трудно получить при обычной технологии плавки.

3.Возрастающими масштабами производства сталей и сплавов с особо низким содержанием углерода.

4.Повышением требований к качеству рядовых сталей, выплавляемых в конвертерах и мартеновских печах.

5. Меняется структура и тип потребляемых ферросплавов и раскислителей

6.Наличие в цехе агрегатов, в которых осуществляется внепечная обработка стали, позволяет сократить (или вообще исключить) проведение периода доводки в собственно сталеплавильных агрегатах. Особенно это касается электродуговых и мартеновских печей. Соответственно возрастает производительность этих агрегатов, снижается расход огнеупоров, топлива, электроэнергии и т.д.

7. Можно получать сталь с очень малым ("ультранизким") содержанием

углерода (<0,003%) и азота (<0,003 %). В результате стало возможным появление нового класса сталей, позволяющих исключить наличие свободных атомов внедрения — углерода и азота — в кристаллической решетки и существенно повысить пластические свойства, деформируемость и штампуемость сталей.

Методы внепечной обработки могут быть условно разделены на простые (обработка металла одним способом) и комбинированные (обработка металла несколькими способами одновременно).

К простым методам относятся:

1) обработка металла вакуумом;

2) продувка инертным газом;

3) обработка металла синтетическим шлаком в ковше;

4) введение реагентов в глубь металла;

5) продувка порошкообразными материалами.

Основными недостатками перечисленных простых способов обработки металла являются:

1) необходимость перегрева жидкого металла в плавильном агрегате для компенсации снижения температуры металла при обработке в ковше;

2) ограниченность воздействия на металл (только десульфурация или только дегазация и т.п.).

Наилучшие результаты воздействия на качество металла достигаются при использовании комбинированных способов, когда в одном или нескольких, последовательно расположенных агрегатах, осуществляется ряд операций.

Технологические приемы немногочисленны и по существу сводятся к интенсификации следующих процессов:

1.Взаимодействия металла с жидким шлаком или твердыми шлакообразующими материалами (интенсивное перемешивание специальной мешалкой, продувкой газом, вдуванием твердых шлакообразующих материалов непосредственно в массу металла, электромагнитное перемешивание и т.п.).

2.Газовыделения (обработка металла вакуумом или продувка инертным газом).

3.Взаимодействия с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава; введение реагентов в глубь металла в виде порошков, блоков, специальной проволоки; с использованием патронов, выстреливаемых в глубь металла; искусственное перемешивание для улучшения условий удаления продуктов раскисления.

Внеепечная обработка металла комбинированными методами может производиться:

1)в обычном сталеразливочном ковше с футеровкой из шамота и с вертикальным стопором;

2) в сталеразливочном ковше с футеровкой из основных высокоогнеупорных материалов и стопором шиберного типа;

3) в сталеразливочном ковше, снабженном крышкой;

4) в сталеразливочном ковше, оборудованном для вдувания газа или газо-порошковой струи снизу, через смонтированные в днище устройства;

5) в агрегате-ковше с крышкой (сводом), через которую опущены электроды, нагревающие металл в процессе его обработки;

6) в агрегате типа конвертера, с продувкой металла кислородом, аргоном, паром; 7) в агрегате типа конвертера, снабженном оборудованием для вакуумирования расплава и т.д.

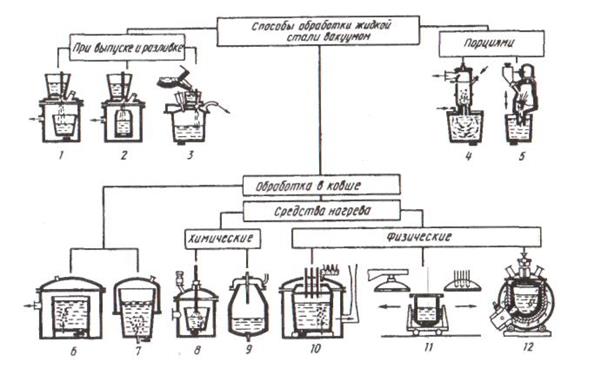

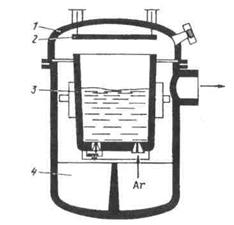

. Схемы наиболее распространенных конструкций представлены на рис. 2.30. Самым простым способом является способ вакуумирования в ковше (рис. 2.31).

Рис. 2.30. Различные способы внепечного вакуумирования

Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше интертным газом или электромагнитное перемешивание. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования.

Наиболее распространены следующие способы обработки металла вакуумом в ковше:

1.Ковш с металлом помешают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакуумированием (рис. 11).

2.Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием или вакуумированием струи).

3.Металл под воздействием ферростатического давления засасывается примерно на 1,48 м в вакуумную камеру и другие

Рис. 2.31. Установка вакуумирования стали в ковше: 1 - вакуум-крышка; 2 - теплозащитный экран; 3 - сталеразливочный ковш; 4 - вакуум-камера