Переработка отходов производств материалов и изделий на основе резины

Наиболее значительными по масштабам образования твердыми производственными отходами промышленности резиновых технических изделий являются невулканизированные и вулканизированные резиновые и резинотканевые материалы, образующиеся на стадиях приготовления резиновых смесей и заготовок, вулканизации и обработки готовых изделий, включая различные виды брака. Объемы этих отходов в нашей стране не превышают в сумме нескольких десятков тысяч тонн в год.

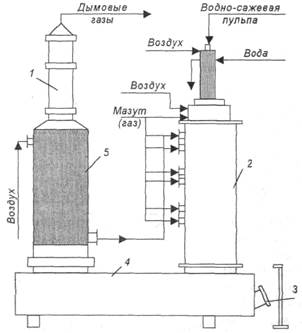

Рис. III-30. Схема установки для сжигания сажевых пульп: 1 - дымовая труба; 2 - печь; 3 - взрывная мембрана; 4 - боров; 5 - воздухоподогреватель

Наиболее ценными компонентами отходов являются каучуки и ткани, по содержанию и качеству которых различные виды отходов неравнозначны (содержание каучука в отдельных видах отходов достигает 50% и более). Основную массу отходов производства резиновых технических изделий (наименее ценную их часть) вывозят на свалки или сжигают. Примерно 20-30% текущего выхода отходов (60% для невулканизированных) используют в основном на самих предприятиях для изготовления изделий широкого потребления (резиновых ковров и трубок различного назначения, шифера, рукавиц, фартуков и др.) и резиновой крошки.

Аналогичными по составу являются изношенные автомобильные (авиационные, тракторные и др.) пневмошины (покрышки), различные резиновые технические изделия (транспортерные ленты, рукава и др.) и предметы личного пользования (в основном обувь). Рост производства автопокрышек в СССР за послевоенные годы выражается следующими цифрами (в млн. шт.):

| Годы | |||||

| (оценка) | |||||

| Производство | 7,4 | 17,2 | 34,6 | 60,1 | 72,4 |

Протектор современных автопокрышек, имеющих в каркасе высокопрочную кордную ткань или металл, изнашивается быстрее каркаса (основы покрышки). По износу протектора выходит из строя более половины эксплуатируемых покрышек. Значительную часть таких покрышек передают на шиновосстановительные заводы.

Полностью изношенные автопокрышки, потерявшие в процессе их эксплуатации 15-20% своей начальной массы, заключают в себе около 75% израсходованных на их производство каучука и других ценных ингредиентов, которые могут быть с выгодой возвращены в материальное производство.

Утратившие свою потребительскую ценность изделия из вулканизированной упругой и эластичной резины обрабатывают с получением пластичного продукта - регенерата, пригодного для использования в сырьевых резиновых смесях производств резиновых технических изделий. При регенерации автомобильной покрышки среднего размера может быть возвращено около 10 кг каучукового вещества.

В настоящее время объем переработки изношенных покрышек составляет около 50% от возможного их сбора.

Следует отметить, что не все изношенные резиновые изделия могут быть использованы для производства регенерата. Так, непригодными для регенерация являются изделия, утратившие эластичность и ставшие хрупкими в результате старения резины, изделия с низким содержанием каучукового вещества, а также изделия, приготовленные из одного регенерата и др.

Перед регенерацией резиновые отходы должны пройти определенную подготовку, заключающуюся в измельчении резины в крошку; отделении от нее текстильной ткани и смешении крошки с добавками - мягчителями и активаторами процесса девулканизации, способствующими переходу резины в пластичное состояние.

В качестве мягчителей при девулканизации используют органические продукты (сосновые, газогенераторные и сланцевые смолы, канифоль, технические масла и др.) с температурой кипения выше 300° С, значительно превышающей температуру процесса девулканизации. Роль мягчителей заключается в том, что их молекулы проникают между молекулами каучука в резине, вызывая ее набухание в результате увеличения межмолекулярных расстояний и ослабления межмолекулярных сил притяжения, что сокращает вероятность процессов структурирования каучука. Мягчители, кроме того, образуют один из компонентов регенерата, увеличивая его пластичность. Их доза составляет 10-30% (в отдельных случаях до 50%) от массы резины.

Как активаторы (агенты окислительной деструкции) процесса девулканизации используют дисульфид пентахлортиофенола, дисульфид трихлортиофенола, их цинковые соли и другие химические пластификаторы. Применение этих соединении позволяет значительно (на 40-50%) сократить время девулканизации и понизить ее температуру. Добавляют их 0,15-3,0% в зависимости от состава резины.

Основным процессом регенератного производства является процесс девулканизации, который сводится к нагреванию измельченной резины с добавками в течение определенного времени при повышенной температуре (160-190°С). При этом происходит деструкция вулканизированного каучука: его пространственная структура частично разрушается, причем разрывы ее происходят как по местам присоединения атомов серы, так и в самих молекулярных цепях. В результате девулканизации сокращается число поперечных и основных связей каучука, следствием чего является возникновение растворимой фракции, средняя молекулярная масса которой составляет 6000-12000. Установлено, что каучуковое вещество в регенерате существует в виде массы набухшего в мягчителе геля - нерастворимой части и распределенных в ней частиц золя - растворимой части. Таким образом, набухание резины в мягчителе способствует ее девулканизации.

Продукт, получаемый в результате девулканизации - девулканизат имеет в своей структуре большое число ненасыщенных двойных связей, что объясняет способность к вулканизации приготовленного на его основе регенерата.

Известно большое число методов получения регенерата. В настоящее время в отечественной промышленной практике регенерат получают паровым (≈ 15%), водонейтральным (≈ 40%) и термомеханическим ( ≈ 45%) методами.

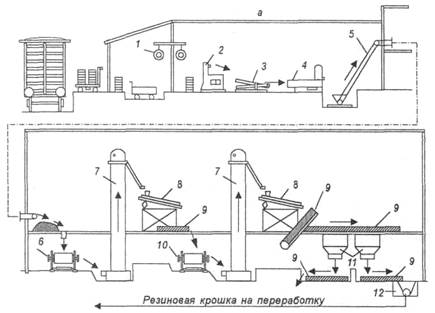

Независимо от метода регенерации резиновые изделия (в основном автомобильные покрышки) сначала проходят подготовительные операции, в целом одинаковые для всех методов (рис. III-31, а): их подвергают сортировке по видам, типам и содержанию каучука, освобождают от металла на борторезательных станках, разрубают механическими ножницами на 2-4 части, измельчают на шинорезах на полукольца шириной 10-40 мм, которые дробят в резиновую крошку последовательной переработкой на дробильных и размольных вальцах (используют также молотковые дробилки и дисковые мельницы), агрегированных с виброситами. Получаемая резиновая крошка (частицы размером 1-2 мм) с содержанием текстильных волокон от 2 до 10% (в зависимости от последующего метода обработки) является полупродуктом для производства регенерата.

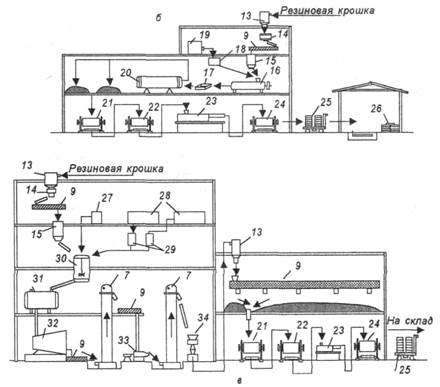

При паровом методе (рис. III-31, б) дозированные порции обестканенной резиновой крошки смешивают с мягчителями и загружают в девулканизационный котел, где обрабатывают острым паром под давлением 0,8-1,0 МПа при температуре 175-185° С в течение 7-8 ч (для шинной резины). Полученный путем такой обработки девулканизат с целью гомогенизации и пластификации смеси последовательно перерабатывают на вальцах (регенеративно-смесительных и подготовительных рафинеровочных) и пропускают через червячный фильтр-пресс (стрейнер). Окончательную обработку резиновой массы с выдачей готового продукта (регенерата) проводят на выпускных рафинеровочных вальцах.

Основным недостатком парового метода является отсутствие перемешивания девулканизируемой массы, что является главной причиной получения неоднородного по степени пластичности регенерата. Значительно более качественный регенерат получают водонейтральным методом.

Процесс девулканизации обестканенной резины по водонейтральному методу (рис. III-31, в) проводят в снабженных мешалками вертикальных автоклавах в среде водной эмульсии мягчителей при 180-185° С в течение 5-8 ч. Греющий пар подают в рубашку автоклава при избыточном давлении 1,2 МПа и температуре 191° С. По окончании процесса девулканизации содержимое под небольшим давлением передают в буферную емкость, откуда оно поступает в сетчатый барабан для отделения от девулканизата основной массы воды. Более полное обезвоживание девулканизата (до остаточной влажности 15-18%) проводят в пресс-шнеках. Его сушку можно проводить в вакуумныхили ленточных сушилках. Дальнейшую механическую обработку девулканизата с получением регенерата проводят аналогично обработке паровым методом.

Процесс девулканизации обестканенной резины по водонейтраль-ному методу (рис. III-31, в) проводят в снабженных мешалками вертикальных автоклавах в среде водной эмульсии мягчителей при 180—185° С в течение 5-8 ч. Греющий пар подают в рубашку автоклава при избыточном давлении 1,2 МПа и температуре 191° С. По окончании процесса девулканизации содержимое под небольшим давлением передают и буферную емкость, откуда оно поступает в сетчатый барабан для отделения от девулканизата основной массы воды. Более полное обезвоживание девулканизата (до остаточной влажности 15-18%) проводят в пресс-шнеках. Его сушку можно проводить в вакуумных или ленточных сушилках. Дальнейшую механическую обработку девулканизата с получением регенерата проводят аналогично обработке паровым методом.

Рис. III-31. Схемы отделений производства шинного регенерата:

a - подготовительные отделения; б, в - основного производства (б - паровым методом; в - водонейтральным методом); 1 - цепной конвейер; 2 - борторезательный станок; 3 - механические ножницы; 4 - шинорез; 5 - ленточный транспортер; 6 -дробильные вальцы; 7 - элеватор; 8 - вибросито; 9 - шнековый транспортер; 10 -размольные вальцы; 11 - бункеры; 12 - воздуходувка; 13 - циклон; 14 - автоматические весы; 15 - бункер-дозатор; 16 - смеситель; 17 - противень; 18 - мерник; 19 - емкость для мягчителей; 20 - девулканизационный котел; 21 - регенеративно-смесительные вальцы; 22 - подготовительные рафинеровочные вальцы; 23 - червячный фильтр-пресс; 24 - выпускные рафинеровочные вальцы; 25 - готовый продукт; 26 - склад регенерата; 27 - бак для подогрева воды; 28 - баки для мягчителей; 29 - мерники; 30 - автоклав; 31 - буферная емкость; 32 - сетчатый барабан; 33 -пресс-шнек; 34 - рыхлитель

При регенерации резины по водонейтральному методу непрерывное перемешивание способствует ее лучшемунабуханию в мягчителях. Кроме того, при использовании в качестве мягчителей смол хвойных пород древесины содержащиеся в них водорастворимые кислоты разрушают остатки текстильного волокна (аналогичный эффект достигается при добавлении хлоридов цинка и кальция). Все это положительно сказывается на качестве регенерата.

Технически наиболее совершенным методом регенерации резины является термомеханический метод, позволяющий значительно ускорить технологический процесс, сделав его непрерывным, и обеспечить снижение себестоимости регенерата за счет максимальной механизации и автоматизации производства.

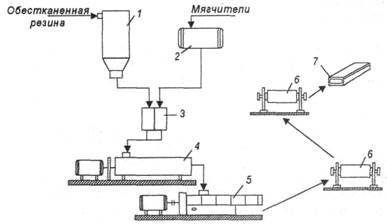

При производстве регенерата термомеханическим методом (рис. III-32) обестканенную до остаточного содержания волокна ≤ 2% резиновую крошку непрерывно смешивают с мягчителями и в течение 4-12 мин пропускают через червячный девулканизатор (червячный пресс) с удлиненным корпусом при температуре 140-210° С. Выходящий из пресса девулканизат обрабатывают на рафинеровочных вальцах с получением регенерата. Производимый таким способом регенерат более однороден и пластичен, чем регенерат, получаемый водонейтральным методом.

Рис. III-32. Схема производства регенерата термомеханическим методом. 1 - бункер для дробленой резины; 2 - емкость для мягчителей; 3 - дозаторы; 4 - смеситель; 5 - червячный девулканизатор; 6 - рафинировочные вальцы; 7-продукт

В нашей стране разработаны и новые методы производства регенерата: метод диспергирования и радиационный метод. Метод диспергирования заключается в механическом измельчении резины до тонкодисперсного состояния в водной среде. Процесс проводят в присутствии активаторов девулканизации и поверхностно-активных веществ при пониженной температуре (40-60° С), что предупреждает рост окислительных процессов и значительные изменения каучуковых компонентов резины во время регенерации. Радиационный метод (при воздействии γ-излучения) можно использовать для регенерации резины на основе бутилкаучука. Тщательное измельчение резины при этом не является обязательным.

Себестоимость производимого в СССР регенерата была в 4-6 раз ниже себестоимости синтетических каучуков общего назначения - бугилкаучука, изопренового и бутадиенового каучуков. Поэтому его использование для частичной или полной замены каучука при производстве многих резиновых технических изделий было экономически выгодно. Так применение 1 т регенерата в качестве компонента резиновых смесей для производства шин давало экономию в 250 руб. Важно, что применение регенерата в резиновых смесях дает не только экономические, но и технические преимущества (увеличение скорости смешивания, уменьшение энергозатрат на обработку, уменьшение усадки получаемых резин и др.). Вместе с тем в последние десятилетия как в России (СССР), так и за рубежом производство и потребление регенерата по ряду причин (резкое повышение требований к качеству регенерата, увеличение затрат на его производство и др.) непрерывно сокращается.

Металлосодержащие отходы регенератных производств (например, бортовые кольца автопокрышек) могут быть использованы в черной металлургии. Из текстильных отходов можно делать плиты для тепловой и звуковой изоляции, набивку для мебели и т.д.

Другим направлением переработки резиновых отходов является их размол в крошку. Для такой переработки используют, в частноста, автопокрышки больших размеров без металлического корда. Получаемую резиновую крошку можно перерабатывать в различные строительные материалы (битумно-резиновые мастики для антикоррозионной защиты различных сооружений, гидроизоляционные и кровельные рулонные материалы, в которых может содержаться 10-40% крошки), эффективно использовать в качестве компонента материалов для дорожных покрытий, применять для изготовления химически стойкой тары, некоторых технических материалов и для других целей.

В целом, несмотря на большие масштабы переработки резиновых отходов как в нашей стране, так и за рубежом, ресурсы их продолжают оставаться весьма значительными. Так, например, использование изношенных шин в России в абсолютных величинах (тыс.т, числитель) и в процентах от имевшихся их ресурсов (знаменатель) в 1986, 1990 и 1993 гг. характеризуется соответственно следующими показателями 134/75, 97/85 и 35/55. Поэтому не прекращаются поиски новых путей их утилизации и переработки.

В значительных масштабах старые автопокрышки используют для ограждения транспортных магистралей и портовых причалов, укрепления береговых откосов, при погрузочно-разгрузочных работах, в рыбоводстве и т.п. Резиновые отходы, не используемые для получения регенерата и размола в крошку, могут быть переработаны методом пиролиза с получением различных продуктов. Такой переработке следует подвергать, например, автомобильные покрышки с металлическим кордом. Так, путем термического разложения резиновых отходов без доступа воздуха при 400-450°С может быть получено резиновое масло, которое можно использовать в качестве мягчителя в регенератном производстве и в резиновых смесях.

В результате пиролиза измельченных автомобильных шин при 593-815° С получают жидкие углеводороды, используемые в качестве топлива и твердый остаток, который можно использовать вместо сажи для производства резиновых технических изделий.

При двухстадийном высокотемпературном (900-1200°С) пиролизе автомобильных покрышек можно получать сажу для нужд резиновой промышленности, шинный кокс с высокой адсорбционной способностью (в частности, по ионам тяжелых металлов при их извлечении из промышленных сточных вод), горючий газ и сырье для черной металлургии.

Процессу пиролиза отходов, содержащих органические материалы, в настоящее время уделяется большое внимание за рубежом, где работают полупромышленные и промышленные установки относительно небольшой мощности. Ведутся исследования этого процесса и в нашей стране.