Металлографический микроскоп

Микроскоп модели МИМ-7 предназначен для визуального анализа и фотографирования микроструктуры в светлом и темном поле с использованием обычного или поляризованного света. Его оптическая схема приведена на рис. 2.7.

Рис. 2.7. Оптическая схема микроскопа МИМ-7

Набор объективов и окуляров обеспечивает полезное увеличение анализируемой структуры в пределах «60х-1440х». В качестве источника света используется кинопроекционная лампа К-30 (17B, 170Вт).

Нить накала осветителя 1 посредством коллектора 2 проектируется в плоскости апертурной диафрагмы 3, предназначенной для регулирования контрастности изображения. Далее световой поток системой из линз 6 и 10, пентапризмы 9 и полупрозрачной отражательной пластинки 11 направляется в оптику объектива 12. Пройдя ее, он попадает на поверхность микрошлифа 13. Проинтерферировав с ее микрорельефом, отраженные лучи вновь проходят линзу 14 и, отразившись от зеркала 15, попадают в оптику визуального окуляра 16, ахроматическая линза 14 образует увеличенное изображение анализируемого объекта в фокальной плоскости окуляра 16, увеличение видимого в окуляре объекта численно выражается произведением кратностей объекта и окуляра. Полевая диафрагма 7 предназначена для ограничениянаблюдаемого участка анализируемого объекта. Для фотографирования микроструктуры зеркало 15 сдвигается в сторону. Тогда поток лучей проходит через фотоокуляр 17, а, отразившись от зеркала 18, попадает на матовое стекло 19.

Масштаб фотографируемого изображения определяется при помощи объектива микрометра, представляющего собой пластинку с эталонным миллиметром разделенным на сто частей. Его кладут вместо микрошлифа на столик микроскопа. По его изображению на матовом стекле с нанесенной на нем масштабной линейкой искомый масштаб фотографируемого изображения подсчитывается по формуле:

V = l / (0,01∙z),

где z – число делений объект-микрометра на длине l мм масштабной линейки матового стекла. При отсутствии масштабной линейки на матовом стекле удобнее пользоваться штангенциркулем.

Микроскоп состоит из 4-х основных узлов:

1. Осветителя, установленного на направляющие основания;

2. корпуса прибора с фотокамерой и углом апертурой диафрагмы;

3. Верхней части с иллюминатором, визуальным тубусом и механизмами грубой подачи столика и микрометрической подачи объектива;

4. Предметного столика микроскопа.

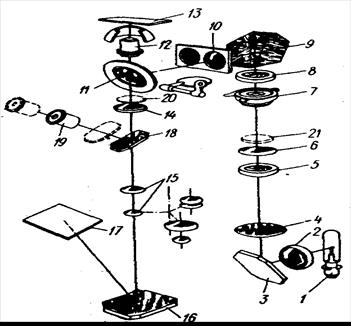

Анализируемый микрошлиф помещается на предметном столике микроскопа рабочей поверхностью вниз. Грубая или предварительная настройка резкости изображения осуществляется рукояткой 14 (рис. 2.8). А после ее закрепления стопорной рукояткой, расположенной с левой стороны прибора, барашком микрометрической подачи объектива 4 добиваются необходимой четкости изображения, микроструктуры в поле зрения визуального окуляра 5.

При массовых контрольных анализах качества всех металлических конструкционных материалов ГОСТ предусматривает контроль величины зерна. Он производится при 100-кратном увеличении путем сравнения видимой в окуляре микроструктуры со стандартной шкалой баллов зернистости.

Так, для сталей перлитного класса ГОСТом предусмотрена оценка величины зерна по 10-ти бальной шкале. В ее основе лежит эмпирическая формула:

N = 2000 × 3(n–8), мм –2,

где N – балл величины зерна, n – число зерен на 1 мм2 шлифа.

Пользуясь известным правилом рычага, по равновесной микроструктуре углеродистой доэвтектоидной стали можно с достаточной точностью определить количество содержащегося в ней углерода. Для этого визуально определяется количество перлитной составляющей структуры стали в поле зрения окуляра в процентах, а затем по формуле С = [(% перлита-0,8) / 100]% подсчитывают содержание углерода в анализируемой стали.

| |

Рис. 2.8. Общий вид прибора МИМ-7

Задание

1. Проанализировать визуально поверхности изломов лабораторных образцов и охарактеризовать их у каждого образца.

2. Провести визуально макроанализ сварных швов, и запротоколировать обнаруженные поверхностные дефекты.

3. По макроструктуре, выявленной травлением охарактеризовать обнаруженные внутренние дефекты и качество сварки.

4. Изучить устройство микроскопа МИМ-7, зарисовать его оптическую схему и освоить приемы работы на нем.

5. Проанализировать под микроскопом нетравленную и травленную поверхности стального и чугунного микрошлифов, зарисовать схемы их структуры и дать краткое описание.

6. Пользуясь правилом рычага, по микроструктуре визуально определить содержание углерода в доэвтектойдной стали.

7. Определить балл зерна опытных образцов стали, пользуясь эталонной шкалой баллов зернистости.

Контрольные вопросы

1. Что такое макро- и микроанализ?

2. Какие дефекты обнаруживаются при макроанализе и микроанализе?

3. Как устроен оптический микроскоп?

4. Как выявляется микроструктура металлов?

5. Как подготавливается микрошлиф для исследования?

6. По каким группам производится классификация Fe–C сплавов?

7. Какие структурные составляющие характеризуют стали и чугуны?

8. Как протравливается перлитное зерно?

9. Как протравливается ферритное зерно?

10. Как подсчитать содержание углерода в доэвтектоидной стали?

Литература

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы, задачи. М.: Металлургия, 1984.

2. Справочник сварщика / Под ред. В.В. Степанова. М.: Машиностроение, 1975.

3. Металловедение / Под ред. М.С. Ароновича. М.: МЭИ, 1970.

4. Материаловедение: Учебник для ВУЗов / Под ред. Б.Н. Арзамасова: Изд-во МГТУ им. Н.Э. Баумана, 2002.

5. Лабораторный практикум по материаловедению. М.: Изд-во МЭИ, 1998.

Лабораторная работа № 3