Способы защиты оборудования от коррозии

Один из основных методов борьбы с коррозией химического

оборудования – нанесение на его поверхность защитного покры-

тия из химически стойкого к этой среде материала. В этом случае

металлический корпус обеспечивает прочность аппарата, а за-

щитное покрытие предохраняет его от воздействия среды.

Существует множество видов покрытий. Основные из них:

пленочное, листовое, футеровка.

Выбор вида покрытия определяется физико-химическими

условиями работы аппарата, свойствами материала и степенью

сложности геометрической формы защищаемой поверхности.

Пленочные защитные покрытия. Покрытия наносят одним

из следующих способов;

– осаждением слоя коррозионно-стойкого металла электрохи-

мическим методом;

– многослойной окраской поверхности лаками, красками и биту-

мами;

– напылением порошкообразных полимерных материалов и по-

следующим их спеканием;

– многослойным нанесением эмульсий (суспензий) из поли-

мерных материалов, сушкой и спеканием;

– механическим или электрофоретическим нанесением шихты из

порошкообразных материалов и ее спеканием в стекловидное со-

стояние (кислотоупорная эмаль).

Толщина пленочного покрытия составляет 0,1–0,5 мм. К

достоинствам защитного покрытия, полученного электрохимиче-

ским методом, относят простоту его образования, возможность

нанесения слоя на поверхности сложной конфигурации, сохране-

ние полезного объема аппарата и его массы. Однако этот метод

защиты в химической промышленности используют редко.

Окраску аппаратов применяют для защиты их наружной по-

верхности от атмосферной коррозии. Лакокрасочный материал

многокомпонентен. Он состоит из смеси пленкообразующего ве-

щества с растворителями, пластификаторами и пигментами.

Пленкообразующее вещество может растворяться в воде (водо-

растворимые полимеры) и не растворяться (растительные масла,

полимеры и олигомеры, битумы и т. д.). В качестве растворите-

лей используют скипидар, толуол, ацетон, спирты и пр. Пласти-

фикаторами служат хлорированный нафталин и дибутилфталат.

Они сообщают покрытию необходимую пластичность.

Пигменты придают лакокрасочному материалу необходи-

мый цвет, а иногда повышают механическую прочность. В каче-

стве пигментов обычно используют высокодисперсные порошки

оксидов металлов.

Растворы пленкообразующих веществ в органических рас-

творителях называют лаками, при добавлении в лак пигмента по-

лучают эмаль. Лакокрасочный материал, полученный на основе

водорастворимых пленкообразующих с добавлением пигмента,

называют краской. Основой масляных красок служат олифы.

В химическом машиностроении применяют грунтовки,

шпатлевки, лаки, эмали, приготовленные на основе природных и

синтетических олигомеров и полимеров (эпоксидные, фенолфор-

мальдегидные, перхлорвиниловые), битумов, эфиров целлюлозы

(нитраты целлюлозы).

Технологические режимы окраски поверхностей различны-

ми лакокрасочными материалами различны, но в общем процесс

образования защитного слоя покрытия сводится к следующему:

– подготовка поверхности – очистка от загрязнений (ржавчины,

старой краски и т. д.) и обезжиривание;

– нанесение на поверхность грунтовки – для обеспечения хо-

рошей адгезии (сцепляемости) лакокрасочного материала с по-

верхностью; зачистка абразивом высохшего слоя грунта;

– шпатлевание поверхности – для получения ровной окрасочной

пленки; зачистка абразивом высушенной поверхности шпат-

левки;

– окраска поверхности (при многослойной окраске последующие

слои наносят после высыхания предыдущего).

В химической промышленности широкое распространение

имеют лак-177, «Кузбасслак², лаки и эмали на основе перхлор-

виниловой смолы (ХСЛ, ХСЭ-3, ХСЭ-14, ХСЭ-23 и др.). «Куз-

басслак² – раствор каменноугольного пека в сольвенте. Он стоек

к слабым кислотам и щелочным средам. Лак-177 — это раствор

битумов в органических растворителях, его используют для изго-

товления термостойкой «алюминиевой² краски. Перхлорвини-

ловые эмали представляют собой раствор перхлорвиниловой

смолы в летучих растворителях с добавками пластификаторов и

соответствующих пигментов. Их применяют для окраски обору-

дования в цехах с атмосферой, содержащей пары минеральных

кислот и хлора.

Хорошей кислото-, щелоче- и атмосферостойкостью обла-

дают лакокрасочные материалы на основе эпоксидных смол (лак

Э-4100, эмали Э-5, Э-11, шпатлевка Э-4020 и др.). Перед приме-

нением в них вводят отвердитель (4-5 % полиэтиленполиамина

или гексаметилендиамина). Эпоксидная смола, составляющая ос-

нову этих материалов, начинает твердеть через 2-3 ч после сме-

шения с отвердителем.

Нанесение полимеров на поверхность металла в виде тонкой

пленки осуществляют методами напыления. Таким образом мож-

но получить защитные покрытия из полиэтилена, полипропилена,

поливинилхлорида, фторопластов и других полимеров. Сущность

указанных методов заключается в том, что порошкообразный по-

лимер в смеси со стабилизаторами и наполнителями, улучшаю-

щими свойства покрытия, наносят на металлическую поверх-

ность и оплавляют на ней.

Способ многослойного нанесения суспензии используют

для получения, например, покрытия из фторопласта-ЗМ. Спирто-

вую суспензию (30%-ную), стабилизированную поверхностно-

активным веществом с добавкой пластификаторов, наносят в 10–

15 слоев на защищаемую поверхность пульверизатором в про-

дольном и поперечном направлениях до полного покрытия по-

верхности. Сушку каждого слоя проводят при 120 ÉС в течение 20

мин, а оплавление (спекание) покрытия – при 260 ÉС в течение

25–40 мин.

Одним из наиболее эффективных способов защиты метал-

лов от коррозии является эмалирование. Процесс состоит в нане-

сении на внутреннюю поверхность стальных и чугунных аппара-

тов тонкого слоя стекловидной массы и обжиг ее при 800-900 ÉС.

Для получения стекловидного слоя (эмали) в качестве сырья ис-

пользуют смесь кремнезема, полевого шпата и различных глин,

которые спекают с плавнями (карбонатом, боратом и др.).

Эмалевое покрытие можно применять в аппаратах, работаю-

щих под давлением до 5 МПа и при температурах среды от –30

до 300 ÉС. Оно стойко во всех кислотах (за исключением плави-

ковой). Скорость растворения его в кислотах не превы-

шает 0,05 мм/год. Однако в щелочах эмаль растворяется с боль-

шей скоростью, например 2,7 мм/год в 10 %-ном NaOH при 100

ÉС.

Химическое машиностроение обеспечивает выпуск эмали-

рованной аппаратуры вместимостью до 50 м3 и более. Эмалиро-

ванное оборудование (колонны, холодильники, кристаллизаторы,

запорная арматура и др.) используют в производстве реактивных

кислот (серной, соляной) и некоторых солей.

Низкая теплопроводность эмалевого покрытия неблагопри-

ятно влияет на термостойкость аппарата, долговечность которого

зависит от термостойкости покрытия. При резких изменениях

температуры в эмалевом слое возникают микротрещины, которые

со временем создают сколы и являются очагами местной корро-

зии, поэтому рекомендуется нагревать и охлаждать аппарат со

скоростью не более 1–3 ÉС/мин. Допустимые скорости нагрева

зависят от конструкции аппарата и его размеров.

Листовые покрытия производят наклейкой на поверхность

раскаленных листов полимерных материалов или плакированием

(обкладкой без наклейки).

Достоинствами покрытий являются сравнительно простая

технология работ по наклейке листов и возможность применения

стандартного листового материала. Однако защищаемая поверх-

ность должна иметь простую геометрическую форму. В некото-

рых случаях возможна недостаточная адгезия клея.

Широко распространено гуммирование (покрытие резиной)

аппаратов, трубопроводов и арматуры. К положительным каче-

ствам таких покрытий следует отнести хорошую химическую

стойкость резин к ряду агрессивных сред при температурах до

70–110 ÉС, высокую адгезию покрытия к защищаемой поверхно-

сти, хорошую его деформируемость, обеспечивающую надежную

совместную работу покрытия и защищаемой поверхности при

изменяющихся условиях.

Технологический процесс гуммирования включает следую-

щие операции:

– очистку поверхности от загрязнений, промывку бензином, на-

несение клея;

– подготовку листов сырой резины и кромок, промывку их

бензином, нанесение клея;

– обкладку поверхности листами и прокатку их роликами;

– вулканизацию и проверку качества покрытия.

Наклеиванием можно наносить на защищаемую поверхность

листы из винипласта, полипропилена, полиизобутилена и поли-

этилена. Для улучшения способности к склеиванию поверхность

неполярных полимеров (полиэтилен) подвергают специальной

обработке (например, хромовой смесью). Можно также привить

полиэтилену другой полимер, обладающий адгезионной способ-

ностью, например полистирол.

При футеровке аппаратов штучными кислотоупорными из-

делиями плитки и кирпичи из кислотоупорной керамики, плавле-

ного диабаза, фарфора, стекла и антегмита закрепляют на защи-

щаемой поверхности специальными вяжущими составами, обыч-

но силикатной замазкой. Ее готовят из «жидкого стекла² (раствор

Na2SiО3), фторосиликата натрия Na2SiF6 (ускоритель твердения) и

наполнителей (андезитовой, кварцевой, фарфоровой муки и

других кислотоупорных порошков).

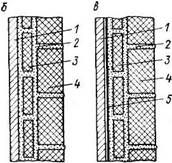

По конструкции футеровки (рис. 11) делят на простые (од-

нослойные), многослойные и комбинированные (многослойная

футеровка с подслоем из листового органического материала).

Однослойную футеровку применяют для защиты поверхно-

сти газоходов, полов в химических цехах, аппаратов с парогазо-

вой средой, в которой не происходит конденсации паров.

Рис. 11. Схемы футеровок:

а – однослойная; б – многослойная; в – комбинированная; 1 –

стальная стенка; 2 – вяжущий материал; 3 – плитка; 4 – кирпич; 5

– полиизобутилен

Многослойную и комбинированную футеровки используют

для защиты стенок аппаратов, работающих в наиболее тяжелых

условиях. Футеровочные материалы (керамика и др.) обладают

чаще всего определенной пористостью, поэтому при защите ап-

паратуры от высокоагрессивных сред на нее наклеиваются не-

проницаемые подслои покрытия из органического материала (ре-

зин, полиизобутилена и др.).

Проницаемость футеровок можно снизить разделкой швов

наружного слоя замазками на органической основе (арзамит, би-

тумные мастики, эпоксидная смола). Применение в подслое орга-

нических материалов, обладающих благоприятным сочетанием

механической прочности со значительной деформируемостью,

предупреждает образование трещин в футеровке. Однослойную и

многослойную футеровку используют, например, в аппаратах

сушильно-абсорб-ционного отделения сернокислотного произ-

водства, комбинированную футеровку – для защиты сушильной

башни в производстве хлора и промывной башни в производстве

серной кислоты.

Достоинства футеровок: высокая механическая прочность

(можно применять при механическом и абразивном воздействиях

среды), высокий предел рабочей температуры среды (300–400 ÉС)

и низкая стоимость. Недостатки: увеличение массы аппарата и

уменьшение его полезного объема.

Защита штуцеров и люков штучными изделиями возможна

лишь при их диаметре не менее 500 мм. Практика показала, что

наиболее надежной конструкцией защиты штуцеров является

|

вставка в них специального вкладыша (отрезка трубы) из мате-

риала, химически стойкого к данной среде при рабочей темпера-

туре. Наиболее распространены вкладыши из кислотоупорной

керамики, диабазового литья, фаолита и антегмита.

Для защиты оборудования от коррозии в производстве неор-

ганических веществ довольно часто применяют методы катодной

защиты и ингибирования (торможения) коррозионных процес-

сов.

Метод катодной защиты используют для предохранения от

коррозии подземных трубопроводов для транспорта электролитов

и воды. Его обычно сочетают с битумной изоляцией трубопрово-

дов. Для защиты от коррозии рассолопроводов перед укладкой в

землю их покрывают битумом, что однако не обеспечивает на-

дежной защиты. На участках с дефектами покрытия развиваются

интенсивные коррозионные процессы, для подавления которых

металлический трубопровод соединяют с катодом источника по-

стоянного или выпрямленного тока; положительный полюс при-

соединяют к анодному заземлению, расположенному параллель-

но трубопроводу на расстоянии 60–100 м от него. Заземление

представляет собой несколько стальных труб, зарытых верти-

кально в землю на расстоянии 5–6 м друг от друга и соединенных

между собой полосовым железом. В качестве источника тока

применяют селеновые выпрямители напряжением 22–24 В.

При наличии разности потенциалов между рассолопроводом

и анодным заземлением протекает слабый ток, под действием ко-

торого в местах дефекта на поверхности трубопровода (катод)

происходит разряд ионов водорода и медленное разрушение ано-

дов.

Одна станция катодной защиты мощностью 400 Вт обслу-

живает трубопровод длиной до 4 км. Катодная защита может

быть использована также и для подавления коррозии емкостных

аппаратов, содержащих другие агрессивные жидкости.

Ингибиторы коррозии – вещества, обладающие свойством

уменьшать скорость коррозионных процессов. Например, диэтил-

амин может быть использован в качестве ингибитора коррозии

черных металлов. Добавление его в выпариваемую щелочь до

концентрации 0,016 % замедляет коррозию аппаратов в 4 раза.

Введение в водные растворы NaCl и СаС12, применяемых в каче-

стве охлаждающих рассолов, хромата калия и щелочи до 0,2 %

приводит к снижению коррозии стальных трубопроводов в 4–5

раз и позволяет увеличить срок службы до 7–10 лет.

Механизм действия некоторых ингибиторов (например, ПБ-

5) связывают с их способностью избирательно адсорбироваться

на поверхности металла. Скорость коррозии металла обратно

пропорциональна катодной поляризации (затруднению) выделе-

ния водорода. На поверхности металла (но не окалины или на-

кипи) образуется ориентированная пленка из молекул ингибито-

ра, которая повышает перенапряжение выделения водорода и

создает высокое переходное сопротивление между раствором и

поверхностью металла.

Механизм действия других ингибиторов связан с образова-

нием на поверхности металла плотных, устойчивых кристалличе-

ских пленок или с процессом нейтрализации веществ (например,

ионов водорода и кислорода), разрушающих защитную пленку.

Рекомендовано много всевозможных ингибиторов. Различие

их физико-химических свойств и механизма действия требует

при выборе в каждом конкретном случае индивидуального

подхода.

Глава 5.