Регулирование термического цикла сварки.

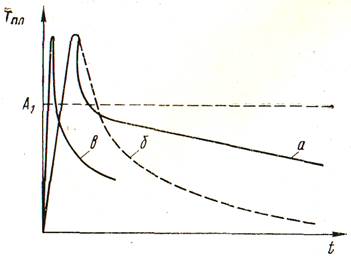

Регулировать сварочный термический цикл можно путем изменения ре-жима сварки. Для большинства марок среднелегированных сталей определение оптимальных режимов сварки позволяет резко повысить стойкость сварных соединений против образования холодных трещин и в ряде случаев полностью устранить их возникновение. Идеальный термический цикл, обеспечивающий наиболее высокую стойкость свар-ного соединения против образования холод-ных трещин, приведен на рис. 6-21.

Практическое осуществление циклов, близких к идеальному, при дуговой сварке сопряжено с применением весьма малопроизводительных режимов сварки, предварительного, сопутствующего и последующего подогревов. Сле-довательно, осуществление идеального цикла требует больших затрат труда и средств. При электрошлаковой сварке этот цикл вовсе неосуществим. В практике термические циклы, близкие к идеальным, применяют редко. Задача тех-нолога-сварщика состоит в том, чтобы изыскать более производительные и ме-нее дорогие методы борьбы с холодными трещинами, чем получение идеа-льного термического цикла сварки.

а - идеальный, обеспечивающий наибольшую сопротивляемость соедине-ний образованию холодных трещин;

б – при электродуговой сварки;

в – при электронно-лучевой сварке

Рисунок 7.3 - Сварочные термические циклы

Для повышения стойкости сварных соединений против образования хо-лодных трещин необходимо замедлять охлаждение сварного соединения ниже точки А1 с целью смещения превращения переохлажденного аустенита в область высоких температур, а также предупреждать развитие перегрева в околошовной зоне и возникновение грубой столбчатой структуры в металле шва. Наиболее просто и экономично можно замедлить охлаждение ниже точки А1 применяя мощые источники нагрева и низкие скорости сварки. Однако при этом развивается перегрев металла в околошовной зоне, а первичная структура металла шва становится более грубой. Кроме того, не всякое замедление обеспечивает получение в сварных соединениях необходимой вторичной структуры, повышающей стойкость соединения против образования холодных трещин.

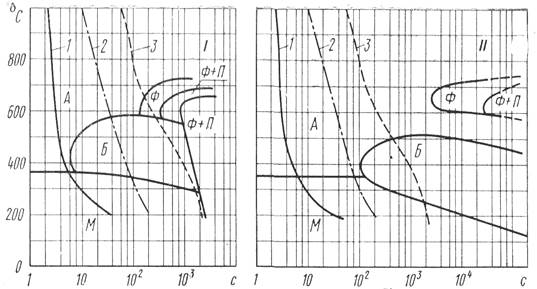

Влияние термического цикла на стойкость против образования холодных трещин следует определять с учетом особенностей превращения переохлажден-ного аустенита в металле сварного соединения. Рассмотрим термокинетические диаграммы, описывающие превращение аустенита при непрерывном охлаждении для двух типов среднелегированной стали I и II. Сталь I отличается от стали II пониженной восприимчивостью к закалке и повышенной стойкостью против образования трещин при сварке (рис. 10-5).

Термокинетические диаграммы строят в координатах время — температура превращения. В этих координатах наносят семейство кривых охлаждения и на каждой кривой отмечают точки, соответствующие началу и концу превращения в каждой из характерных областей.

Рис. 10-5. Термокинетическая диаграмма превращения переохлажденного аустенита в сварных соединениях:

а - сталь I с пониженным содержанием легирующих элементов (34ХМ и др.);

б - сталь II с повышенным содержанием легирующих элементов(30Х2Н2М и др ): А - аустенит; М - мартенсит, Б - бейнит, Ф - феррит, П - перлит

Соединение этих точек линиями позволяет ограничить области превращения аустенита при непрерывном охлаждении. Ход превращения изучают дилатометрическим или магнитометрическим методом в сочетании с металлографическим исследованием образцов, подверженных за -калке с определенной температуры. В последнее время для этой цели успешно применяют также и метод высокотемпературной металлографии.

На рис. 10-5 нанесены три кривые охлаждения, соответствующие режимам многослойной ручной дуговой сварки толстого металла (кривая 1), многослойной сварки под флюсом толстого металла на мощных режимах (кривая 2) и однопроходной электрошлаковой сварки толстого металла (кривая 3). При сварке стали типа I превращение проходит в основном в мартенситной области только при охлаждении по кривой 1. При охлаждении этой стали в соответствии с кривыми 2 и3превращение смещается соответственно в бейнитную и ферритоперлитную области.

В сварных соединениях из сталей типа I отколы образуются только при сварке на первом режиме. В соединениях, выполненных на режимах, соответ-ствующих кривым 2и 5, трещины возникают только при неблагоприятных условиях. При сварке стали типа II превращение переохлажденного аустенита проходит полностью в мартенситной области при охлаждении по кривым 1 и 2при охлаж-дении по кривой 3превращение аустенита захватывает бейнитную область. При сварке стали типа II на режимах по кривым 1и 2возникают отколы, причем образование трещин при сварке на режиме по кривой 2может быть даже большим, чем при сварке на режиме по кривой 1. В случае сварки на режиме по кривой 3 трещины возникают только при неблагоприятных усло-виях.

Следовательно, повышение погонной энергии сварки обычно целесооб-разно в случае сварки сравнительно низколегированных сталей типа I. При этом замедление охлаждения ниже точки А1 сопровождается благоприятными изменениями в ходе превращения переохлажденного аустенита, т. е. приводит к образованию структуры металла, способствующей повышению стойкости сварных соединений против образования трещин. Для сталей типа I благоприятное влияние этих изменений преобладает над отрицательным влиянием, обуслов-ленным развитием пе-егрева при повышении погонной энергии сварки.

Для сталей типа II повышение погонной энергии сварки может быть даже вредным. Благоприятных структурных изменений, обусловленных смещением превращения переохлажденного аустенита в область высоких температур, при этом может не быть, а отрицательное влияние перегрева проявится более резко. Для сталей типа II целесообразны только режимы сварки, обеспечивающие зна-чительно замедленное охлаждение сварных соединений в области температуры ниже точки Ах (например при электрошлаковой сварке), когда и в этих сталях происходит смещение превращения переохлажденного аустенита в область бо-лее высоких температур и получает особо существенное развитие самоотпуск мартен-сита непосредственно в процессе охлаждения соединения. В рассмат-риваемом случае процесс самоотпуска развивается вследствие значительного замедления охлаждения соединения при температурах порядка 300-150° С. Длительность пребывания сварного соединения при температурах 300-150° С в случае однопроходной электрошлаковой сварки в десятки раз больше, чем в случае дуговой многослойной сварки толстого металла.

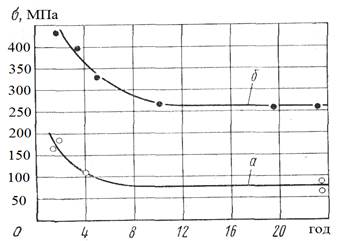

Рис. 10-6.Влияние способа сварки на стойкость против образования холодных трещин соединений, выполненных электродуговой (а) и электроннолучевой (б) сваркой. Сталь 42Х2ГСНМ

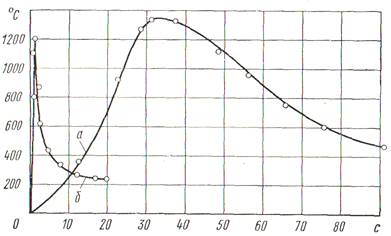

Из сопоставления данных, представленных на рис. 10-6, следует, что электроннолучевые соединения по стойкости против холодных трещин значительно превосходят аналогичные соединения, выполненные дуговой сваркой под флюсом. Время пребывания металла зоны при температурах пе-регрева в случае электроннолучевой сварки во много раз меньше, чем при сварке под флюсом (рис. 10-7).

Рис. 10-7. Приближенные термические циклы околошовной зоны при однопроходной электродуговой (а) и электроннолучевой (б) сварке стали толщиной

16 мм

Поэтому можно прийти к заключению, что причина отмеченного преи-мущества электроннолучевых соединений состоит в резком ограничении пе-регрева и кратковременной аустенитизации металла околошовной зоны.

Как видно на рис. 10-8, при исходной феррито-перлитной структуре стали вторичное зерно у линии сплавления осталось практически таким же, как и в основном металле, т. е. перегрев отсутствует.

Рис. 10-8. Микроструктура околошовной зоны на границесо швом после электроннолучевой сварки стали 30ХГСА толщиной 30 мм; X 300

Влияние продолжительности аустенитизации на процесс превращения аустенита в стали 30Х2Н2М определяли при помощи высокотемпературной ме-таллографии (рис. 10-9). В образцах этой стали, нагреваемых по термическому циклу электроннолучевой сварки, превращение переохлажденного аустенита в основном развивалось при высоких температурах вблизи точки Тм. При цикле дуговой сварки это превращение растягивается на значительный интервал температур, лежащий ниже этой точки.

Рис. 10-9. Влияние напряжения и температуры их действия на развитие превращения аустенита в стали 30Х2Н2М при термическом цикле дуговой сварки

Vохл= 0,3° С/с при Т = 500ч-300° С; X 140:

а - 20 кгс/мм2 при 600е С; б - 20 кгс/мм2 при 5000 С; в - 30 кгс/мм2 при 5000 С;

г - 20 кгс/мм2 при 450° С; д — 30 кгс/мм2 при 4500 С; е - 400 кгс/мм2 при 450° С

Если стойкость сварных соединений против образования холодных тре-щин настолько низка, что избежать их появления путем соответствующего выбора ре-жима сварки не удается, в отдельных случаях прибегают к регули-рованию термического цикла путем предварительного и сопутствующего по-догревов свариваемых кромок. Особо высокую стойкость против образования трещин можно получить, применяя предварительный подогрев до температуры 200-300° С и режимы сварки с низкой погонной энергией. Соблюдение этих ус-ловий приближает реальный термический цикл сварки к идеальному.

Однако для широко применяемых среднелегированных сталей даже боль-шой толщины достаточную стойкость против образования холодных трещин можно получить при использовании подогрева до температуры 150-200° С и сравнительно высоких режимов сварки. Так, например, в случае автоматичес-кой сварки под флюсом сталей, подогрев до температуры 200° С оказывается достаточным для предупреждения холодных трещин.

Предварительный подогрев свариваемых кромок целесообразно осущес-твлять с помощью индукторов, питающихся электрическим током промышлен-ной частоты. Соединения из металла сравнительно небольших толщин можно подогревать газовым пламенем. При сварке металла средних и больших толщин в ряде случаев образование холодных трещин можно предотвратить путем ра-зогрева области шва до температуры 100 -150° С в процессе наложения слоев с минимальным перерывом между ними, а также применяя каскадный и блочный приемы сварки. В этом отношении весьма эффективна также многодуговая ав-томатическая сварка в защитных газах при большом расстоянии между дугами.

Оптимальный термический цикл сварки (режим сварки и подогрева), при котором для стали данного состава обеспечивается отсутствие холодных тре-щин и малопластичных структур в околошовной зоне, можно также определять расчетным путем. Расчет режима сварки ведут для того, чтобы обеспечить за-вершение превращения аустенита в перлитной области с образованием стойких против холодных трещин структур.

Однако такой расчет весьма приближенный, так как основан на экспери-ментальных данных о превращениях переохлажденного аустенита, не учитыва-ющих особенностей, вносимых в это превращение сваркой. В частности, важны особые условия аустенизации и воздействия временных напряжений и т. п. К тому же режим такого рода можно пытаться рассчитать только для сталей, отличающихся низкой восприимчивостью к закалке, когда изменением режима можно перевести превращение в перлитную область. Для сталей, у которых при всех практически осуществимых режимах сварки превращение проходит в основном в мартенситной области, нельзя выдержать основное условие расчета и, следовательно, нельзя рассчитать требуемый режим сварки.