Глава 3. Литейное производство

Кристаллизация

Любое вещество может находится в четырех агрегатных состояниях: твердом, жидком, газообразном и плазменном. Переход из одного агрегатного состояния в другое называется фазовым превращением.

Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией, из твердого состояния в жидкое плавлением. Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах температура - время (рис. 3.1). Теоретический, т. е. идеальный процесс кристаллизации металла без переохлаждения протекает при температуре Тs . При достижении идеальной температуры затвердевания Тs падение температуры прекращается. Это объясняется тем, что перегруппировка атомов при формировании кристаллической решетки идет с выделением тепла (выделяется скрытая теплота кристаллизации). Каждый чистый металл (не сплав) кристаллизуется при строго индивидуальной постоянной температуре. По окончании затвердевания металла температура его снова понижается.

Рис. 3.1. Кривые кристаллизации металл при охлаждении с разной скоростью

Практически кристаллизация протекает при более низкой температуре,

т. е. при переохлаждении металла до температур Tn , Tn1 , Tn2 (например, кривые 1, 2). Степень переохлаждения (ΔT =T s – T n) зависит от природы и чистоты металла и скорости охлаждения. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30°С. При больших скоростях охлаждения она может достигать сотен градусов.

Процесс кристаллизации состоит из двух стадий: зарождения мельчайших кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров. При переохлаждении сплава ниже Tn на многих участках жидкого металла (рис. 3.2, а, б) образуются способные к росту кристаллические зародыши. Сначала образовавшиеся кристаллы растут свободно и имеют более или менее правильную геометрическую форму (рис. 3.2., в, г, д). Затем при соприкосновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается. Рост кристалла продолжается только в тех направлениях, где есть свободный доступ жидкого металла. В результате кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму, их называют кристаллитами или зернами (рис. 3.2.,е).

Рис. 3.2. Последовательные этапы процесса кристаллизации металла

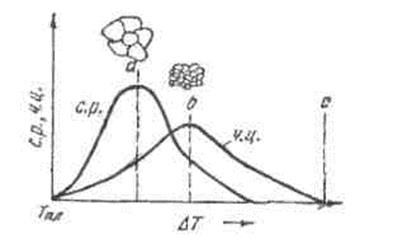

Тамман, изучая процесс кристаллизации установил зависимость числа центров кристаллизации (ч.ц.) и скорости роста кристаллов (ср.) от степени переохлаждения ∆T (рис. 3.3.).

Рис.3.3. Зависимость скорости роста кристаллов (ср., мм/с) и

скорости зарождения центров кристаллизации (ч.ц., мм "3 с"1)

от степени переохлаждения AT.

Из рис. 3.3. следует, что каждый из этих параметров изменяется по закону кривых распределения, т.е. ч.ц. и ср., возрастая с увеличением степени переохлаждения, имеют максимум.

Размер образовавшихся кристаллов зависит от соотношения ср. и ч.ц. при температуре кристаллизации, т.е. от степени переохлаждения. Чем больше скорость образования зародышей и чем больше скорость их роста, тем быстрее протекает процесс кристаллизации. При равновесной температуре Тпл ч.ц. и с.р. равны нулю, процесс кристаллизации не происходит. Если жидкость переохладить до температуры, соответствующей точке а, то образуются крупные зерна (рис.3.3.).

При переохлаждении, соответствующем точке в, образуется мелкое зерно, так как в этом случае скорость роста кристаллов незначительная, а центров кристаллизации много. Если очень сильно переохладить жидкость (т.с.), то ч.ц. и с.р. становятся равными нулю, жидкость не кристаллизуется, а образуется аморфное тело.

Размер зерна металла сильно влияет на его механические свойства, особенно на вязкость, которая значительно выше у металлов с мелким зерном. На размер зерна влияет теипература нагрева и разливки жидкого металла, его химический состав и особенно присутствие в нем посторонних примесей.

Такие нерастворимые примеси являются готовыми центрами кристаллизации. Чем больше таких частичек, тем мельче будут зерна закристаллизовавшегося металла.

На образование центров кристаллизации влияет и скорость охлаждения. Чем выше скорость охлаждения, тем больше возникает центров кристаллизации и, следовательно, мельче зерно металла.

Чтобы получить мелкое зерно, создают искусственные центры кристаллизации. Для этого в расплавленный металл (расплав) вводят специальные вещества, называемые модификаторами. Так, при модифицировании магниевых сплавов зерно уменьшается от 0,2 - 0,3 до 0,01 -0,02мм,т. е. в 15 - 20 раз. При модифицировании, например, стали применяют алюминий, титан, ванадий; алюминиевых сплавов - марганец, титан, ванадий.

Иногда в качестве модификаторов применяют поверхностно-активные вещества. Они растворяются в жидком металле. Эти модификаторы осаждаются на поверхности растущих кристаллов, образуя очень тонкий слой. Этот слои препятствует дальнейшему росту кристаллов, придавая металлу мелкозернистое строение.

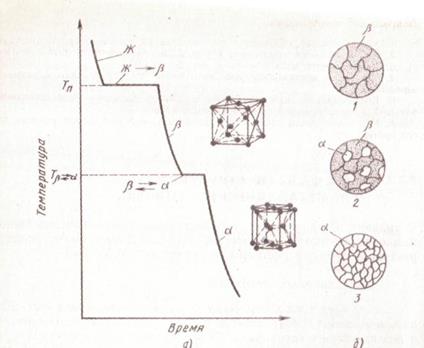

При подиморфном превращении происходит перестройка кристаллической решетки одного типа в кристаллическую решетку другого типа. В условиях равновесия полиморфные превращения протекают при постоянной температуре (критическая точка) и сопровождается выделением теплоты, если превращение идет при охлаждении, или поглощением тепла в случае нагрева, рис. 3.4 ,а.

Рис. 3.4. Кривая охлаждения металла, имеющего две полиморфные формы β - с решеткой ГЦК и α - с решеткой ГПУ: а - кривая охлаждения; б - схема превращения структуры β - модификации в α - модификадию; 1 – β -модификация; 2 - образование зародышей α - модификации в кристаллах β -модификации; 3 - α – модификация

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β, атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α - модификации передвигается в сторону зерна β -модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

В результате полиморфного превращения образуются новые кристаллические зерна, имеющие другой размер и форму, поэтому такое превращение также называют перекристаллизацией. Полиморфное превращение сопровождается скачкообразным изменением всех свойств металлов или сплавов: удельного объема, теплоемкости, теплопроводности, электрической проводимости, магнитных свойств, механических и химических свойств и т. д.

Обычно механизм образования кристаллов носит дендритный (древовидный) характер, рис. 3.5.

Риc. 3.5. Схема дендритного роста кристалла

Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются длинные ветви будущего кристалла - так называемые оси (1) первого порядка, рис. 3.5. В дальнейшем от осей первого порядка начинают расти новые оси (2) - оси второго порядка, от осей второго порядка - оси (3) - третьего порядка и т.д. По мере кристаллизации образуются оси более высокого порядка, которые постепенно заполняют все промежутки, ранее занятые жидким металлом.

Рассмотрим реальный процесс получения стального слитка. Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме из-за невозможности создания равномерной скорости отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы, а затем распространяется внутрь жидкого.металла.

При соприкосновении жидкого металла со стенками изложницы 1, рис. 3.6. в начальный момент образуется зона мелких равноосных мелких кристаллов 2, так как в тонком прилегающем слое жидкого металла возникает резкий градиент температур и явление переохлаждение, ведущее к образованию большого количества центров кристаллизации.

После образования корки мелких кристаллов усдовия теплоотвода меняются (из-за теплоаого сопротивления и повышения температуры стенки изложницы и других причин, градиент температуры в прилегающем слое жидкого металла резко кменьшается и, следовательно, уменьшается степеь переохлаждения металла. При этом образуется зона 3, состоящая из древовидных или столбчатых кристаллов. Во внутренней зоне слитка образуются равноосные, неориентированные кристаллы 4 больших размеров. В центре слитка уже нет определенной направленности отдачи теплаю Температура застывающего металла уравнивается в различных точках в результате замедленного охлаждения.

В верхней части слитка, которая затвердевав в последнюю очередь, образуется усадочная раковина 6 вследствие уменьшения объема металла при охлаждении. Под усадочной раковиной металл в зоне 5 получается рыхлым из-за большого количества усадочных пор.

Для получения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава.

Рис. 3.6. Схема строения сталного слитка

а — расположение дендрите» и наружных частях слитка. б — строение слитка; 1- стенки изложницы, 2 -мелкие равноосные кристаллы, 3 — древовидные кристаллы. 4 — равноосные неориентированные кристаллы больших размеров, 5 — усадочная рыхлость, в — усадочная раковина

Слиток имеет неоднородный химический состав, который тем больше, чем крупнее слиток. Например, в стальном слитке концентрация серы и фосфора увеличивается от поверхности к центру и снизу вверх. Химическую неоднородность по отдельным зонам слитка называют зональной ликвацией. Она отрицательно влияет на механические свойства металла.

Дендритная ликвация ухудшает технологические и механические свойства сплавов. Дендритная ликвация может быть ослаблена продолжительным нагревом затвердевшего сплава при температурах, обеспечивающих достаточную скорость диффузии (несколько ниже солидуса). После такого нагрева, называемого диффузионным отжигом, или гомогенизацией, дендритная структура литого сплава уже не выявляется и сплав состоит из однородных кристаллов твердого раствора, рис. 1.23.

3.2. Основы технологии литейного производства

Литейное производство – процесс получения изделия путем заливки расплавленным металлом или сплавом в литейную форму

Литейное производство подразделяется на несколько способов. Основными из них являются:

Литье в песчанно-глинистые формы;

Литье в оболочковые формы;

Кокильное литье;

Центробежное литье;

Литье под давлением и другие.

3.2.1. Литье в песчанно-глинистые формы

Одним из древних и наиболее простых способов литья изделий является литье в песчанно-глинистые формы.

Технология процесса получения изделия состоит из ряда операций:

выбора и обоснования способа изготовления литейной формы;

конструирования модели, стержневых ящиков, сушильных плит, литниковой системы для заполнения формы металлом;

разработки последовательности технологических операций формовки, сборки форм, заливки их металлом, очистки и обрубки отливок;

методов и способов контроля качества литой заготовки.

При конструировании модели сначала разрабатывают технологический чертеж отливки. На чертеж детали (рис. 3.7, а) наносят все технологические указания, необходимые при изготовлении модели.

Рис. 3.7. Пример технологической разработки отливки

Размеры детали увеличивают пропорционально величине усадки сплава. На поверхности, с которых будет сниматься слой металла при изготовлении детали, наносят припуски 1 на механическую обработку, рис. 3.7. б. Отверстия 2 диаметром менее 12 мм в заготовках обычно получают сверлением, поэтому их тоже заштриховывают, как припуск на механическую обработку.

Для чугунных отливок с габаритными размерами 120 -150 мм припуски находятся в пределах 2 - 6 мм, а для стальных – 3 - 8 мм.

Для удобства формовки и извлечения модели из уплотненной формовочной смеси модели делают разъемными, т.е. состоящую из полуфлрм.. Плоскость разъема, как правило, проходит через ось симметрии будущей модели, но обязательно так, чтобы ее части (верхняя и нижняя) беспрепятственно удалялись из полуформ. При этом учитывается необходимость расположения ответственных поверхностей отливки в нижней части формы или вертикально, так как вверху всегда при заливке формы металлом скапливаются шлак и газы.

Для точного совмещения полумоделей 7 и 8 на одной из них имеются шипы, а на другой - впадины 9. Крупные отверстия и полости в отливках получают с помощью стержней 3. Для точной фиксации стержня в форме используют стержневые знаки 4, выполняемые заодно с самим стержнем.

Разъем модели условно обозначают буквами РМ, а разъем литейной формы обозначают РФ. Верх и низ модели в форме обозначают соответственно В и Н. Если разъем модели и формы совпадает, то на чертеже должно быть обозначение МФ.

Стержень на чертеже обычно обозначают перекрестной штриховкой по контуру. При горизонтальном положении стержня, имеющего форму тела вращения, знаки делают цилиндрическими, а при вертикальном - в виде усеченного конуса для удобства сборки полуформ. Модель и стержень имеют одинаковые по конструкции стержневые знаки.

Для облегчения выема модели из уплотненной смеси на всех ее вертикальных поверхностях по отношению к плоскости разъема РМ наносят формовочные или литейные уклоны 5. Величина уклонов зависит от размеров и места расположения поверхности. Металлические модели имеют наружные уклоны от 1°30' до 0°30' и внутренние от 3° до 0°45', деревянные модели —соответственно уклоны 3° - 0°30' и 3° - 1°. С увеличением размера поверхности уклоны уменьшаются. В местах сопряжении поверхностей моделей вводят радиусы скруглений (галтели) 6. При наличии галтелей литейная форма в таких скругленных углах после извлечения модели не осыпается, а отливка не приобретает склонности к появлению трещин, так как устраняются концентраторы напряжений.

После нанесения на чертеж (рис. 3.7., б) всех указаний приступают к изготовлению модели в и стержневого ящика. Размеры модели и ее очертания соответствуют чертежу б, а размеры и очертания рабочей полости стержневого ящика соответствуют размерам и очертаниям стержня 3, со знаками 4. По ящику изготовляют стержень путем уплотнения стержневой смеси в рабочей полости ящика. Затем стержень сушат для придания ему прочности. Поверхности деревянных моделей и ящиков окрашивают для предохранения от влаги и уменьшения шероховатости. Знаковые части моделей и стержней всегда имеют черный цвет, корпус моделей может быть красным, зеленым, серым и желтым в зависимости от применяемого сплава.

В разработку литейной технологии входит конструирование и расчет литниковой системы, которая служит для заполнения литейной формы металлом. По конструкции и расположению в литейной форме литниковые системы очень разнообразны. Схематично способы подвода металла в литейную форму показаны на рис. 3.8.

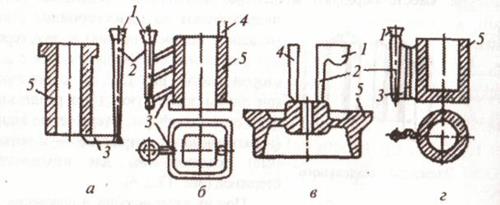

Рис. 3.8. Виды литниковых систем:

а - сифонная; б - ярусная; в - верхняя; г - вертикально-щелевая; 1 - литниковая чаша; 2 - стояк; 3 - питатель; 4 - выпор; 5 - отливка

Конструкция пятниковой системы должна состоять из стандартных элементов, легко изготовляемых и заменяемых при износе.

Последовательность изготовления сырой песчано-глинистой формы в опоках ручным способом показана на рис. 3.9. Вначале изготовляют нижнюю полуформу (позиция а). На подмодельный щиток 1 укладывают полумодель 2 (без выступающих шипов), затем на этот же щиток устанавливают опоку 3. Полумодель располагают в опоке таким образом, чтобы оставалось место для размещения литниковой системы. К полу модели подводят модель элемента литниковой системы - питатель 4.

На предварительно протертую мазутом с керосином или графитом поверхность полумодели наносится тонкий слой разрыхленной и просеянной облицовочной формовочной смеси, которую уплотняют на поверхности полумодели. Затем последовательно насыпают и уплотняют слои наполнительной смеси, пока уровень ее несколько не превысит край опоки 3.

Излишки уплотненной смеси линейкой срезают вровень с краем опоки. Нижнюю полуформу поворачивают на 180° (вверх плоскостью разъема модели) и на нижнюю полумодель 2 устанавливают верхнюю полумодель 7, совмещая шипы и впадины 13 (позиция б). На опоку 3 нижней полуформы устанавливают верхнюю опоку 8 и взаимно их фиксируют при помощи штырей 6, которые входят во втулки боковых проушин опок 5. Поверхность нижней полуформы посыпают тонким слоем разделительного песка для предотвращения соединения двух полуформ в процессе уплотнения смеси. На самую высокую поверхность модели устанавливают выпор 9, который обеспечит отвод газов из формы. Над моделью питателя 4 устанавливают модель шлакоуловителя 12 и стояка 11 с литниковой чашей 10. После этого формуют верхнюю полуформу, уплотняя формовочную смесь в опоке 8. Затем из уплотненной смеси извлекают модель выпора 9 и стояка 11.

Рис. 3.9. Последовательность изготовления сырой песчано-глинистой формы ручным способом

Для образования дополнительных газотводящих каналов 14полуформы многократно прокалывают иглообразной спицей. Верхнюю полуформу снимают с нижней и помещают рядом на щитке (позиция в). Из нижней и верхней полуформ с предварительной раскачкой удаляют полумодели и элементы литниковой системы при помощи крючков или шпилек 15. После извлечения моделей в знаковые части нижней полуформы помещают стержень 17, изготовленный ранее, и нижнюю полуформу накрывают верхней (позиция г). Таким образом, получается литейная форма, внутри которой имеется полость 16, по конфигурации соответствующая конфигурации модели, а внутри полости расположен стержень 17, образующий отверстие в отливке.

При ручных способах изготовления форм стержни, как правило, также изготовляют вручную путем уплотнения смеси внутри стержневого ящика. Для удобства извлечения стержня ящик делают разъемным. После извлечения из ящика стержни сушат в сушилах, предварительно поместив их на сушильные металлические плиты-драйеры. В процессе сушки стержень упрочняется, но сложные стержни дополнительно армируют металлическим каркасом, заформованным внутрь стержня в процессе его изготовления. Мелкие стержни армируют каркасом из отожженной стальной проволоки, а крупные - сварными и литыми каркасами, которые служат не только для упрочнения, но и для транспортировки стержня при помощи мостовых кранов от места изготовления к месту сборки.

Для отвода газов при заполнении литейной формы металлом монолитные стержни снабжают газоотводящими каналами, которые образуются в крупных стержнях при помощи шлаковых засыпок, соломенных жгутов, перфорированных металлических труб, а в стержнях средней и малой величины при помощи плетеных капроновых шлангов, хлопчатобумажных шнуров или сквозных проколов, выходящих в знаковые части. Пустотелые (оболочковые) стержни не требуют дополнительных газоотводящих каналов. Для предотвращения пригара и получения чистой поверхности во внутренних полостях отливок стержни красят противопригарными красками.

На позиции д представлены нижняя и верхняя полуформы со стороны плоскости разъема. В нижней полуформе видны отпечаток от модели 16, стержень 17 и питатели 4. В верхней полуформе видны отпечаток от модели 16, следы выпоров 9, шлакоуловителя 12 и стояка 11.

Перед заполнением формы металлом верхнюю полуформу прижимают к нижней при помощи грузов, болтов, скоб, струбцин, клиновых устройств для предотвращения всплытия верхней полуформы от статического напора металла и утечки его из формы по плоскости разъема. Затем следуют операции заполнения формы металлом, выбивки отливки из формы после кристаллизации и достаточного охлаждения металла, выбивки стержней из отливки, очистки и обрубки отливки, проверки ее качества и механической обработки.

Машинная формовка - главный способ изготовления форм в отечественном литейном производстве. Доля ручной формовки составляет менее 8 % отливок по массе и непрерывно сокращается.

Ручная формовка связана с тяжелой и трудоемкой работой, что приводит к низкой производительности. Этот способ формовки еще находит некоторое применение для получения мелких и средних отдельных отливок или небольшой их партии. Более важное значение ручная формовка имеет в производстве крупных отливок в почву (в кессонах), формы для которых трудно или невозможно изготовить методами машинной формовки.

3.2. 2. Литье в оболочковые формы

Литье в оболочковые формы - это способ получения отливок свободной заливкой расплава в оболочковые формы из термореактивных смесей.

Оболочковые формы отличаются высоким комплексом технологических свойств: достаточной прочностью, газопроницаемостью, податливостью, негигроскопичностью. По сравнению с отливками, полученными в песчаных формах, детали, отлитые в оболочковые формы, имеют в 1,5 раза меньший припуск на механическую обработку.

Оболочковые формы изготавливают из формовочных песчано-смоляных смесей с термопластичными или термореактивными связующими смолами. Формовочная смесь содержит наполнитель - мелкозернистый кварцевый песок – 100 %; связующее - фенолформальдегидная смола с добавками уротропина – 6 – 7 %; увлажнитель (керосин, глицерин) - 0,2 - 0,5 %; растворитель (ацетон, этиловый спирт) - до 1,5 %.

Размягчение введенной в смесь смолы происходит при 70 - 80 °С, а при 100 - 120 °С она уже плавится, покрывая поверхность зерен песка тонкой клейкой пленкой. Последующий нагрев смолы до 200 - 250 °С вызывает ее необратимое затвердевание и, как следствие, существенное повышение прочности и жесткости оболочковой формы. Оболочковые формы получают с помощью нагретых металлических моделей, изготавливаемых из серого чугуна, стали и алюминиевых сплавов. Каждая форма состоит из двух соединенных (путем склеивания связующим и жидким клеем или с помощью скоб, струбцин) оболочковых полуформ. Толщины оболочек для мелких и среднего размера отливок колеблются соответственно в пределах 8-10 и 12 -15 мм.

Технология изготовления оболочек включает в себя следующие операции:

1. Нагрев модельной оснастки до 200 - 250 °С.

2. Нанесение на рабочую поверхность модельной оснастки (пульверизатором) разделительного состава.

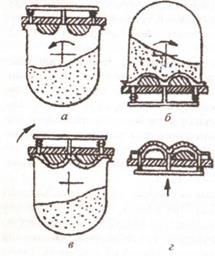

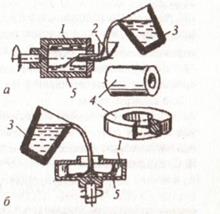

3. Нанесение песчано - смоляной смеси на модельную оснастку одним из следующих способов: путем свободной засыпки из поворотного или стационарного бункера, рис. 3.10, пескодувным методом, путем свободной засыпки с допрессовкой.

4.Формирование и отверждение оболочки необходимой толщины. Широко применяется насыпной (бункерный) способ формообразования оболочки, основанный на использовании поворотного бункера, для свободной засыпки формовочной смесью модели вместе с модельной плитой, рис. 3.10. Бункер наполняют песчано-смоляной смесью. Нагретая и обработанная разделительным составом модельная плита с моделью закрепляется на приемной рамке поворотного бункера (рис. 14.1, а). Засыпка модели и модельной плиты смесью осуществляется поворотом бункера на 180° (рис. 3.10., б). Для формирования оболочки толщиной 5 -15 мм плиту выдерживают под смесью в течение 15 - 20 с. При этом смола быстро плавится и затвердевает, образуя полутвердую оболочку. Затем бункер возвращают в исходное положение (рис. 3.10, в). С него снимают модельную плиту с налипшей оболочкой и помещают в печь для доотверждения оболочки (режим окончательного отверждения смолы – 300 -350 °С, 1 - 3 мин).

Рис. 3.10. Схема изготовления оболочковой

формы с помощью поворотного бункера

5.Съем оболочковой полуформы после ее изготовления с модели осуществляется с помощью толкателей, рис. 3.10, г).

Перед заливкой собранные формы с вертикальной плоскостью разъема (а также формы крупных размеров) помещают в контейнеры и засыпают чугунной дробью. Этим предотвращается коробление и разрушение форм при их заливке расплавом. Небольшие формы с горизонтальной плоскостью разъема устанавливают для заливки на слой песка.

Способом литья в оболочковые формы получают отливки массой от 0,2 до 200 кг практически из любых литейных сплавов. Этим способом изготавливают ребристые мотоциклетные цилиндры, коленчатые валы автомобильных двигателей.

Преимущества способа литья в оболочковые формы: возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси; качественная структура металла за счет повышенной газопроницаемости форм; широкая возможность автоматизации; небольшие допуски на обработку резанием. Недостатки: ограниченный размер отливок (до 1500 мм); высокая стоимость смесей; выделение вредных паров и газов из смесей при изготовлении форм.

3.2.3. Отливки по выплавляемым моделям

Изготовляют в массовом производстве, когда необходимо получить сложные заготовки или готовые детали с большим количеством мелких отверстий, пазов, каналов или детали из твердых сплавов, жароупорных материалов, которые не поддаются механической обработке. Высокая

точность отливок достигается тем, что форма не имеет разъема, отсутствуют стержни, а тепловое расширение формы минимальное.

Сущность процесса получения отливок по выплавляемым моделям заключается в изготовлении модели из легкоплавкого материала, покрытии ее огнеупорной обмазкой, а затем выплавлении ее из образовавшейся оболочки.

Метод литья по выплавляемым моделям получил самое высокое техническое развитие, созданы автоматизированные цехи по выпуску точного литья.

Основными компонентами модельных составов являются парафин, стеарин, канифоль, воск и другие материалы с температурой плавления 50 - 80 "С. Модельный состав разогревается в закрытых емкостях и содержится в них в пастообразном состоянии. В огнеупорную обмазку входят связующие вещества (этилсиликат, жидкое стекло, борная кислота), растворители (этиловый спирт, ацетон, кислоты серная и соляная, вода) и огнеупорная основа (кварцевый песок, пылевидный кварц, молотый шамот, электрокорунд).

Модели изготовляют в пресс-формах, имеющих внутренние полости, соответствующие конфигурации будущей модели; размеры ее учитывают усадку модельного состава и усадку литейного сплава отливки. Для удобства извлечения готовой легкоплавкой модели пресс-формы делают разъемными. Для обсыпки моделей, покрытых огнеупорной обмазкой, используют кварцевый песок.

Металлическую пресс-форму 2 изготовляют по размерам детали, рис. 3.11 с учетом усадки модельного состава и сплава. Внутрь рабочей полости прессформы при помощи шприцев через литниковые каналы запрессовывают модельный состав. После кристаллизации состава пресс-форму раскрывают и модель 3 извлекают. Отдельные модели собирают в блоки 4 с общей литниковой системой при помощи пайки. В одном блоке может быть несколько десятков и даже сотен моделей.

Рис. 3.11. Схема технологического процесса изготовления отливок по выплавляемым моделям

Процесс нанесения огнеупорного покрытия состоит из ряда повторяющихся операций: покрытие обмазкой, обсыпка огнеупорным материалом и сушка слоя. На модели наносят три-четыре огнеупорных слоя. Блок моделей 5 с огнеупорным покрытием поступает на выплавку модельного состава. Выплавляют модельный состав горячим воздухом, паром или в ваннах с горячей водой. В результате из керамической оболочки 6 вытекает расплавившийся модельный состав, оставляя пустоты. Затем оболочку прокаливают при температуре 850 ± 20 °С в электрических или газовых печах с предварительным помещением их в опоки 7 и засыпкой опок песком 8 (или погружением в кипящий слой кварцевого песка). Прокалка форм способствует их упрочнению, повышению газопроницаемости и удалению остатков модельного состава. Прокаленные формы заливают металлом сразу после прокалки или после их охлаждения.

После кристаллизации сплава отделяют огнеупорную оболочку от отливки и отливку от стояка. Для этого используют вибрационные автоматические установки. Отделив отливку от стояка, ее направляют в очистной барабан для удаления остатков огнеупорной керамической оболочки в щелочном растворе.

3.2.4. Литье в кокиль

Литьев кокиль осуществляют путем свободной заливки расплавленного металла под действием гравитационных сил в металлические, многократно используемые литейные формы из стали, чугуна, медных и алюминиевых сплавов с анодированной рабочей поверхностью. Кокиль служит для образования наружных очертаний отливки; внутренние полости и отверстия образуются при помощи стержней, устанавливаемых в кокиль перед заполнением его металлом.

Кокиль служит для образования наружных очертаний отливки; внутренние полости и отверстия образуются при помощи стержней, устанавливаемых в кокиль перед заполнением его металлом. Сложные полости получают при помощи разъемных металлических стержней. Рабочую поверхность кокилей покрывают огнеупорными материалами и красками, которые периодически наносят в процессе работы кокиля.

В кокилях можно практически получать отливки из всех сплавов. Наибольшее применение имеют алюминиевые и магниевые сплавы - примерно 50 % отливок из этих сплавов получают в кокилях. Из чугунов в кокили отливают примерно 10 % отливок, из стали 5 %. В одном кокиле можно получить до тысячи отливок из стали, до 10 тысяч отливок из чугуна и медных сплавов и сотни тысяч из алюминиевых и магниевых сплавов.

Металлическая форма-кокиль для поршня показана на рис.3.12., а состоит из нижней плиты 7 и двух полуформ 4 и 5. В полуформах имеется полость и каналы для ее заполнения металлом 2. Полуформы шарнирно соединены между собой и раскрываются по вертикальной плоскости разъема. Для плотного соединения полуформ имеется замковая часть 3, 6 . Внутренние полости и отверстия в отливке получаются при помощи металлических стержней 2, 4 (2 шт.) и 5 (рис. 3.12, б), вставляемых в кокиль перед заполнением его металлом. Стержни 2 образуют боковые отверстия в отливке.

Рис. 3.12. Устройство кокиля и отливка, полученная в этом кокиле;

а - кокиль в раскрытом положении; б - сечение кокиля со стержнями

Внутренняя полость образуется сборньм стержнем, состоящим из боковых частей 4 и центральной части 5, а наружная поверхность - плитой 1 и полуформами 3 и 6. Заполнение кокиля металлом происходит через литниковую систему 7. После кристаллизации сплава из отливки удаляют боковые и центральные стержни. Для удаления составного центрального стержня вначале извлекают клиновидную часть 5, а боковые части 4 поочередно смещают в образовавшийся зазор и поднимают. После извлечения стержней кокиль раскрывают и удаляют из него отливку.

3.2.5. Центробежное литье

Центробежное литье осуществляется во вращающиеся металлические формы – изложницы, внутрь которых заливается расплавленный металл. Под воздействием центробежных сил заливаемый в изложницу металл оттесняется к ее внутренним стенкам, образуя внутри отливки цилиндрическое пространство, ограниченнное свободной поверхностью. По этой причине не требуется использованиия стержней для образования внутренних отверстий в отливках.

Рис. 3.13. Центробежное литье (в изложницах) с горизонтальной (а) и вертикальной (б) осями вращения: 1- расплав; 2 - заливочная воронка; 3 - разливочный ковш; 4 - отливка; 5 - изложница

Для вращения изложницы используют машины с электрическим или пневматическим приводом. Вращение изложниц может происходить относительно вертикальной, горизонтальной и наклонной осей. Наибольшее распространение получили методы литья на машинах с горизонтальной и вертикальной осью вращения изложниц.

Широкое применение центробежный способ нашел для отливок чугунных канализационных и водопроводных труб на машинах с горизонтальной осью вращения изложниц. Все технологические процессы полностью автоматизированы. Длина труб 4 - 10 м, диаметр 100 - 1000 мм.

Центробежный способ применяют для заливки форм, полученных по выплавляемым моделям, при изготовлении отливок из труднообрабатываемых сплавов.

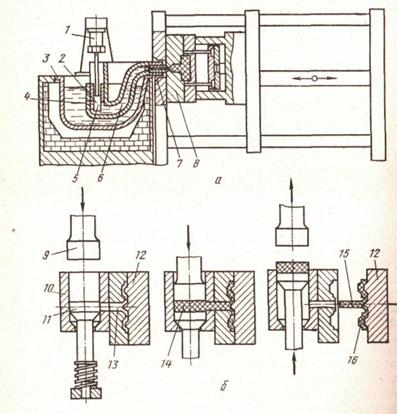

5.6. Литье под давлением

Литье под давление выполняют машинным способом в металлические формы, называемые пресс-формами. Заполнение металлом пресс- формы осуществляют после смыкания через литниковые каналы, которые соединяют рабочую полость пресс – формы с камерой прессования машины для литья под давлением.

Рис. 3.14. Схема литья под давлением:

а - с горячей камерой прессования; б - с холодной вертикальной камерой прессования

Схема машины с горячей камерой прессования приведена на рис. 3.14, а. В подогреваемом снизу тигле 3находится расплав. Перед заполнением пресс-форму 8закрывают. Конец мундштука 7входит в канал 6, соединяя его с полостью формы. После включения цилиндра 1поршень 2, опускаясь, производит прессование расплава в цилиндре 5и выжимает его из канала в пресс-форму. По истечении установленного времени поршень поднимается. Расплав поступает в канал 6через отверстие 4, пресс-форма при этом раскрывается и отливка из нее выталкивается. После обдувки поверхности пресс-формы процесс повторяют.

Поршневые машины с холодной камерой прессования применяют для изготовления отливок из магниевых, алюминиевых и медных сплавов. Схема машины литья под давлением с холодной вертикальной камерой прессования приведена на рис. 3.14, б. В этом случае расплав заливают ковшом в камеру прессования 10.Дном камеры служит подвижный поршень 11, который перекрывает литниковое отверстие 13. После включения механизма запрессовки поршень под действием плунжера 9опускается до упора и открывает литниковое отверстие 13 в неподвижной части пресс-формы 12. При этом расплав с большой скоростью и под высоким давлением заполняет полость пресс-формы, в камере прессования остается пресс-остаток 14. При подъеме плунжера поршень поднимается за ним вверх и выталкивает пресс-остаток из камеры прессования. Одновременно пресс-форма размыкается за счет отодвигания ее подвижной части; на последней остается отливка 16 с литником 15. После снятия отливки, частичного охлаждения пресс-формы и покрытия ее поверхности смазкой цикл прессования повторяют.

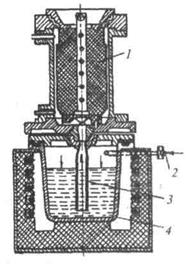

3.3.7. Литье под низким давлением

Литье под низким давлением применяют для получения крупных тонкостенных корпусных заготовок из легкоплавких сплавов( алюминия, магния, меди и их сплавов, реже из стали и чугуна).

|

Рис. 3.15.Установка для литья под низким давлением

Литье под низким давлением (ЛНД) представляет собой процесс получения отливок при заполнении форм расплавом и его кристаллизации под избыточным давлением до 0,1 МПа. В форму металл поступает из тигля через металлопровод, частично погруженный в расплав, под давлением воздуха или газа на зеркало ванны расплава, рис. 3.15. Когда отливка затвердеет, производят разгерметизацию установки и слив излишков металла из металлопровода в тигель. При ЛНД тигель с расплавом размещается в теплоизолированной камере литейной установки. Это обеспечивает хорошие условия для длительного термостатирования жидкого металла.

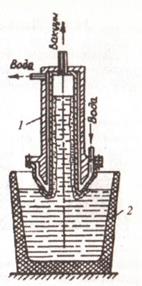

5.7. Литье вакуумным всасыванием

Литьем вакуумным всасыванием получают отливки простой формы в виде втулок, колец, заготовок зубчатых колес из цветных сплавов (бронзы, латуни).

Литье (заливка) вакуумным всасыванием заключается в заполнении формы металлом за счет создаваемого в ней вакуума. При данном способе литья полость формы заполняется за счет перепада давлений от атмосферного (над зеркалом расплава) до пониженного - 10 -80 кПа (в полости формы).

.

На рис. 3.16 рассматривается пример реализации варианта. Охлаждаемая водой металлическая форма (кристаллизатор) погружается своим «носиком» (металлопроводом) в расплав, находящийся в тигле раздаточной печи. В полости формы, соединенной с вакуумным насосом, создается разрежение.

|

Рис. 3.16. Установка для литья вакуумным всасыванием: 1- кристаллизатор; 2 – раздаточная печь

Расплав всасывается в полость формы с последующей его кристаллизацией. После затвердевания отливки форму поднимают для извлечения из расплава «носика» кристаллизатора. Рабочую полость формы соединяют с атмосферой, открыв специальный кран. В результате пуска атмосферного воздуха в полость кристаллизатора отливка выпадает из него в приемный короб. Таким способом часто получают втулки, вкладыши, подшипники скольжения из цветных сплавов (латуней, бронз), чугуна и стали.

3.3.9. Литье непрерывное и полунепрерывное

Литье непрерывное и полунепрерывное применяют для изготовления различного профиля (круглого, квадратного прямоугольного, шестигранного и др.) с поперечным размером (диаметром) до 1000 мм из железоуглеродистых и цветных сплавов.

Существует несколько типов установок непрерывной разливки (УНРС), основанных на вытягивании слитка из кристаллизатора с их взаимным скольжением. Наибольшее распространение получили установки вертикального, криволинейного и радиального типов, реже применяются вертикально-радиальные УНРС, установки с изгибом слитка, горизонтальные УНРС. В последние годы внедряют УНРС для отливки тонких слябов, разрабатываются наклонно-криволинейные установки. В зависимости от количества одновременно отливаемых слитков УНРС могут быть одно-, двух- и многоручьевыми.

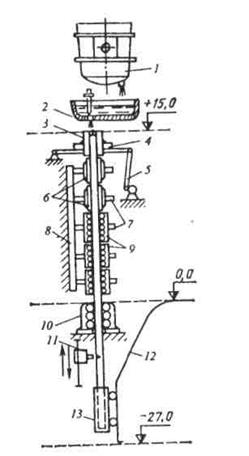

На рис. 3.17 показана схема одной из вертикальных УНРС, располагаемой частично в колодце и частично в надземном сооружении. Из сталеразливочного ковша сталь поступает в промежуточный, а из него в кристаллизатор с вертикальными стенками, совершающий возвратно-поступательное движение вверх - вниз. После выхода из кристаллизатора слиток с жидкой сердцевиной движется вниз через зону вторичного охлаждения, включающую систему форсунок и опорные устройства, которые могут быть выполнены в виде роликов или брусьев и предотвращают выпучивание корки слитка.

Рис. 3.17. Схема УНРС вертикального типа:

1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 - кристаллизатор; 4 - опорная рама кристаллизатора; 5 - механизм качания кристаллизатора; 6 - секции опорных брусьев; 7 - механизмы прижатия и перемешения брусьев и роликов; 8 - опорная колонна; 9 - секции опорных роликов; 10 - тянущая клеть; 11 -газорезка; 12 - путь подъемной тележки; 13 - тележка для подъема слитков

Основной недостаток вертикальных УНРС - большая высота, обусловленная тем, что затвердевание слитка должно закончиться до его попадания в тянущую клеть и газорезку, а протяженность зоны затвердевания по высоте (глубина лунки жидкого металла) в непреывно отливаемом слитке очень велика. Высота крупных вертикальных УНРС достигает 40 - 45 м и для их размещения необходимо сооружение глубоких колодцев и высоких зданий. Необходимо ограничивать высоту УНРС ограничивает скорость разливки.

В криволинейных и радиальных УНРС формируется изогнутый по определенному радиусу слиток

В радиальных УНРС по выходе из кристаллизатора слиток движется по дуге с постоянным радиусом. После прохождения нижней точки дуги полностью затвердевший слиток разгибают, переводя его в горизонтальное положение.

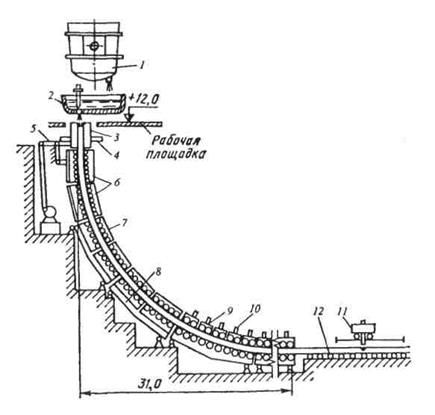

В криволинейных УНРС (рис. 3.18) слиток вначале движется по дуге, определяемой радиусом кривизны кристаллизатора, а затем еще в зоне вторичного охлаждения радиус кривизны дуги увеличивается, т.е. происходит постепенное разгибание слитка с жидкой сердцевиной с последующим переводом в горизонтальное положение.

Большая часть криволинейных УНРС предназначена для отливки слитков прямоугольного сечения.

Рис. 3.18. Криволинейная слябовая УНРС:

Рис. 3.18. Криволинейная слябовая УНРС:

1 — сталераэливочный ковш; 2 — промежуточный ковш; 3 — кристаллизатор; 4 — опорная рама кристаллизатора; 5 — механизм качания кристаллизатора; б, 7, 9 — секции роликовой проводки (соответственно четырнадцати-, десяти- и четырехроликовые); 8 — опорные балки; 10 — механизм прижатия и перемещения роликов; 11 — газорезка; 12 — рольганг

Основные преимущества этих машин по сравнению с вертикальными: меньшая высота, возможность повышения скорости разливки, увеличение глубины лунки жидкого металла в слитке; возможность резки слитка на куски большой длины. По этим причинам в последние годы почти отказались от сооружения вертикальных УНРС и строят преимущественно криволинейные и радиальные.

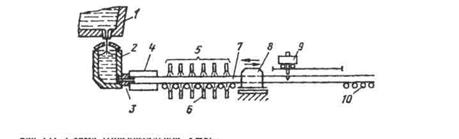

Работа большинства установок горизонтального типа основана на периодическом вытягивании слитка из неподвижного кристаллизатора.

Технологическая ось машин этого типа расположена горизонтально или наклонена на угол до 15° к горизонтали. Сталь из разливочного ковша поступает (рис. 3.19) в футерованный металлоприемник и далее в жестко соединенный с ним кристаллизатор через разделительное кольцо 3, отверстие в котором немного меньше размера полости кристаллизатора.

Рис. 3.19. Схема горизонтальной УНРС: 1 - сталеразливочный ковш; 2 - металлоприемник; 3 - огнеупорное разделительное кольцо; 4 - кристаллизатор; 5 - зона вторичного охлаждения; 6- водяные форсунки; 7 - слиток; 8 - механизм вытягивания слитка; 9 - газорезка; 10 - рольганг

После кристаллизатора затвердевший по периферии слиток попадает в зону вторичного охлаждения и далее механизм периодического вытягивания слитка. Механизм перемещает слиток вперед на 10 – 50 мм, затем возвращается назад, после чего цикл повторяется.

Горизонтальные УНРС применяют для отливки сортовых слитков квадратного и прямоугольного сечения.

Горизонтальные УНРС из-за малой высоты вписываются в габариты любого цеха, небольшие капитальные затраты, свободный доступ обслуживающего персонала ко всем узлам установки, простое регулирование процессом.

3.3.10. Другие виды литья

Литье намораживанием применяют для изготовления лент, труб с внутренними и наружными ребрами и других сложных профилей из малопластичных сплавов.

Литье биметаллических изделий осуществляют в машиностроении и приборостроении с целью получения в одной детали участков с различными физическими и механическими свойствами из разных сплавов. Биметаллические и многослойные литые изделия изготавливают заливкой жидкого металла на твердую, жидко-твердую или жидкую основу, либо послойной заливкой стационарных или вращающихся форм сплавами различного химического состава.

Литье выжиманием применяют для получения тонкостенных (2- 5мм) отливок типа панелей с большими габаритами размерами (2500 мм) преимущественно из алюминиевых и магниевых сплавов.

Литье методами жидкой прокатки представляет совмещенный способ литья и прокатки. Его применяют для изготовления лент и листов из алюминия, чугуна и других сплавов.

Жидкая штамповка или метод литья выдавливанием занимает промежуточное положение между литьем и объемной горячей штамповкой