Глава 6 технология сварки среднеуглеродистых и высокоуглеродистых сталей

Среднеуглеродистые стали используются для изготовления сварных конс-трукций значительно реже, чем низкоуглеродистые. Основная область их приме-нения - детали машин и механизмов в машиностроении, судостроении и других областях, например гидроцилиндры,зубчатые колеса и др. Необходимость их сварки возникает при изготовлении и ремонте. Наиболее распространены следу-ющие марки: стали обычного качества - Ст4, Ст5; качественные - сталь 30; сталь 35; сталь 45. Содержание углерода колеблетсяв пределах 0,26-0,45 %, временное сопротивление на разрыв σв= 420-600 МПа. Химический состав некоторых сталей приведен в табл.6.12.

Таблица 6. 12. Химический состав срсднсуглеродистых сталей

| Марка стали | Ст4СП | Ст5СП | Сталь 30 | Сталь 35 | Сталь 40 | |

| Содержа-ние эле-мента, % | углерод | 0,18-0,27 | 0,28-0,37 | 0,27-0,35 | 0,32-0,40 | 0,37-0,45 |

| марганец | 0,4-0,7 | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 | |

| кремний | 0,12-0,3 | 0,15-0,35 | 0,17-0,37 | 0,17-0,37 | 0,17-0,37 |

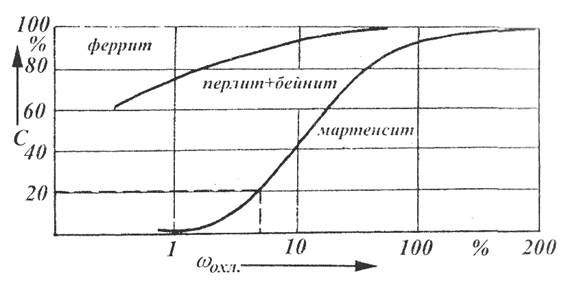

Высокоуглеродистые стали для изготовления сварных конструкций не при-меняются. Необходимость их сварки возникает обычно при ремонте.Повышенное содержание углерода значительно затрудняет сварку этой группы сталей из-за низкой стойкости шва к образованию кристаллизационных трещин, образования при сварке малопластичных закалочных структур, сложности обеспечения равно-прочностиметалла шва с основным металлом и др. На рис. 6.3 показано соотношение структурных составляющих шва для стали 35 в зависимости от скорости его охлаждения.

Рис. 6.3. Диаграмма соотношения структурных составляющих сварного шва стали 35 в зависимости от скорости охлаждения

Из диаграммы видно, что область пластичной ферритной структуры по сравнению с низкоуглеродистыми сталями резко уменьшена. Основу металла шва составляют перлитная, бейнитная и мартенситная составляющие. Причем двадцатипроцентное содержание мартенсита, считающееся достаточным для образования трещин, достигается при скоростях охлаждения ωохл~7-10°/ с, что в 10-15 раз ниже, чем для низкоуглеродистых сталей. В связи с этим при сварке среднеуглеродистых сталей получить качественное соединение без применения специальных технологических приемов очень сложно.

Основными технологическими мероприятиями, применяющимися при сварке среднеуглеродистых сталей, являются следующие.

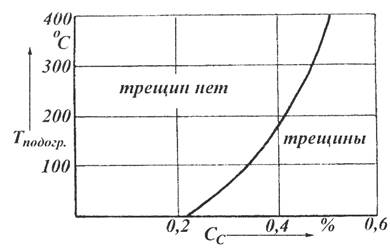

1. Предварительный подогрев свариваемых кромок. Подогрев кромок, выполненный до сварки, позволяет уменьшить отвод тепла в изделие после сварки и таким образом снизить скорость охлаждения шва. Температура предварительного подогрева выбирается в зависимости от содержания в стали углерода. График, показывающий соотношение между температурой предварительного подогрева и содержанием углерода, приведен на рис. 6.4.

Рис. 6.4. Соотношение между температурой предварительного подогрева и содержанием углерода, при котором возможно образование трещин в шве

Предварительный подогрев является достаточно эффективным спосо-бом регулирования термического цикла сварки и как правило, позволяет избежать трещин. Однако он не удобен в исполнении, увеличивает трудоемкость и энергоемкость работ, ухудшает условия работы сварщика, поэтому при наличии возможности избежать образования трещин другими способами его стараютсяне применять.

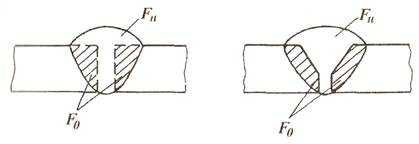

2. Уменьшение содержания углерода в сварном шве. Обычно это дос-тигается соответствующей подготовкой кромок перед сваркой. При сварке шов формируется за счет сварочной проволоки и основного металла. Из рис. 6.5 следует, что при разделке кромок для наплавленного металла γн в металле шва возрастает.

Рис. 6.5. Схема формирования шва без разделки и с разделкой кромок

Известно, что проволока илистержень электрода содержит углерода около С=0,08 %(Св08А; СвО8Г2С и т.д.). Сталь же содержит углерода С= 0,26-0,45 %. В связи с этим при увеличении γн содержание углеродав шве уменьшается, поэто-му при сварке среднеуглеродистых сталей рекомендуется делать разделку кро-мок в любом случае, дажепри небольшой толщине свариваемого металла.

3.Рациональный выбор сварочных материалов. Сварочные материалыдолжны обеспечивать максимальную пластичность металла шва.Это достигается применением электродов с основным покрытием. Обычно для сварки среднеуглеродистых сталей рекомендуются электроды УОНИ13/45, УОНИ13/55. Тип электрода или марка проволоки должны содержать в обозначении букву А, что свидетельствует о пониженном содержании серы и фосфора, например тип электрода Э46А; проволока СвО8А, СвО8ГА. По этой причине способы сварки покрытыми электродами и под флюсом болеепредпочтительны, чем сварка в СО2, так как обеспечивают большую пластичность шва.

4.Рациональный выбор режимов сварки. Сварку среднеуглеродистыхсталей рекомендуется выполнять электродами или проволокой меньшего ди-аметра и при меньшей силе тока по сравнению со сваркой низкоуглеродистых сталей. Во-первых, это уменьшает глубину проплавления и снижает пе-ремешивание основного и наплавленного металла, что в свою очередь уменьшает вероятность попадания углерода из основного металла в металл шва. Во-вторых, при малых токах идет более интенсивное восстановление марганца и кремния из окислов, что обеспечивает их более высокое содержание в шве. Это позволяет в большей степени компенсировать снижение прочности шва, вызванное уменьшением углерода, и достичь равнопрочности сварного соединения с основным металлом.

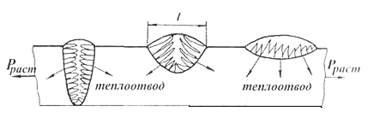

5. Выбор рациональной формы шва. Форма сварного шва также влияет на стойкость металла против образования кристаллизационных трещин, что связано со спецификой роста кристаллов в швах различной формы (рис. 6.6).

Рис. 6.6. Особенности кристаллизации шва при различнойего форме

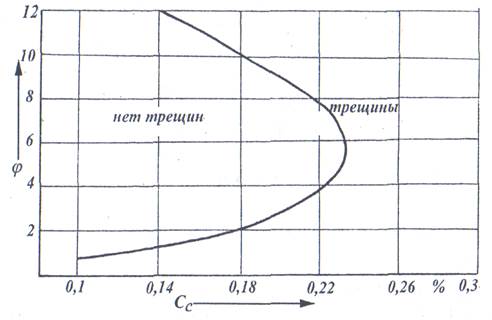

Кристаллы растут, как правило, в направлении, противоположном тепло-отводу, который в свою очередь идет перпендикулярно линии сплавления. В центре узких и глубоких швов образуется ослабленная зона, характеризую-щаяся повышенным содержанием серы и фосфора. Эти элементы имеют низ-кую температуру плавления и затвердевают позже стали, поэтому, находясь длительное время в жидком виде, они сдвигаются растущими дендритами в центр шва, где под действием растягивающих напряжений весьма вероятно образование трещин. В швах, име-ющих более высокий коэффициент формы (y =  ) растущие дендриты способствуют выходу легкоплавких эвтектик на поверхность, что увеличивает стойкость против образования трещин. Очень широкие швы имеют слоистое строение. Границы отдельных дендритов пер-пендикулярны силе, действующей на шов при кристаллизации, что уменьшает их сопротивление растяжению. Поэтому стойкость против образования трещин у швов, имеющих большое значение y, снова снижается. График, показываю-щий зависимость стойкости швов по отношению к трещинам от коэффициента формы и содержания в шве углерода, приведен на рис. 6.7.

) растущие дендриты способствуют выходу легкоплавких эвтектик на поверхность, что увеличивает стойкость против образования трещин. Очень широкие швы имеют слоистое строение. Границы отдельных дендритов пер-пендикулярны силе, действующей на шов при кристаллизации, что уменьшает их сопротивление растяжению. Поэтому стойкость против образования трещин у швов, имеющих большое значение y, снова снижается. График, показываю-щий зависимость стойкости швов по отношению к трещинам от коэффициента формы и содержания в шве углерода, приведен на рис. 6.7.

Рис.6.7. Зависимость стойкости металла против образования кристаллизационных трещин от формы шва

В общем случае при сварке среднеуглеродистых сталей рекомендуются швы сболее высоким коэффициентом формы, чем для низкоуглеродистых сталей.

6. Термообработка сварного шва. Для ответственных сварных конструк-ций, к которым предъявляются высокие требования по пластичности сварного соединения, целесообразно проведение сразу после сварки термообработки. Обычно проводят высокотемпературный отпуск, который позволяет снять внут-ренние напряжения в сварномшве и околошовной зоне.

Как уже отмечалось, высокоуглеродистые стали относятся к плохосвари-ваемым. Равнопрочность основного металла и металла шва получить не удает-ся. Склонность к образованию трещин очень высокая.Сварка используется только для ремонта. Все мероприятия, применяемые для среднеуглеродистых сталей, подходят и для высокоуглеродистых. После сварки рекомендуется вы-полнять отпуск . Затем для восстановления эксплуатационных свойств может проводиться местная термообработка в виде закалки и последующегоотпуска.

ГЛАВА 7