Сорбционные методы осушки газа

ОСУШКА ГАЗА АБСОРБЕНТАМИ

Абсорбенты — жидкие сорбенты, применяемые для осушки природных и нефтяных газов. Они должны иметь высокую растворимость в воде, низкую агрессивность, стабильность по отношению к газовым компонентам, простоту регенерации, малую вязкость, низкую упругость паров при температуре контакта, слабое поглощение углеводородных компонентов газа, пониженную способность к образованию пены или эмульсий. Большинству этих требований отвечает диэтиленгликоль, триэтиленгликоль и в меньшей степени этиленгликоль [36, 37, 38].

Диэтиленгликоль получают реакцией соединения двух молекул ЭГ с образованием молекулы воды. В химически чистом виде это бесцветная жидкость с молекулярной массой 106,12, относительной плотностью (по воде) 1,117 и температурой кипения 518 К при р = 0,1013 МПа.

Как показали эксперименты в лабораторных и промышленных условиях, максимальное понижение точки росы газа при осушке ДЭГ обычно не превышает 308 К, что довольно часто оказывается недостаточным. В связи с разработкой газовых месторождений с высокой пластовой температурой газа потребовался более сильный поглотитель влаги — ТЭГ. Его получают соединением трех молекул ЭГ с образованием воды. Молекулярная масса ТЭГ 150,17, относительная плотность (по воде) 1,1254 и температура кипения 560,4К при р = 0,1013 МПа.

Гликоли хорошо отбирают влагу из газов в большом интервале концентраций. Вследствие низкой упругости паров потери поглотителя незначительные: 5—18и2 — 4гна 1000 м3 газа для ДЭГ и ТЭГ соответственно. Температура кипения и упругость паров воды и гликолей сильно различаются, что облегчает регенерацию поглотителя, а небольшая вязкость поглотителя облегчает работу циркуляционных насосов. Обводненные гликоли неагрессивны в коррозионном отношении. Растворимость природного газа в них незначительная: при давлении до 15 МПа она не превышает 6 г на 1 л гликоля. При атмосферном давлении ДЭГ начинает распадаться при 437 К, а ТЭГ — при 478 К. В соответствии с этим в производственных условиях степень их регенерации может достигать 96 — 99 %. ТЭГ имеет склонность к пенообразованию, для борьбы с этим применяют различные присадки, например моноэтаноламин. Интенсивность процесса осушки газа гликолями находится в прямой зависимости от давления, температуры контакта газ — сорбент и концентрации сорбента.

В газе при повышенном давлении уменьшается содержание влаги, что, естественно, приводит к снижению количества циркулирующего раствора сорбента, необходимого для осушки газа до заданной точки росы. Увеличение температуры контакта газ — сорбент приводит к росту парциального давления водяных паров над сорбентом, снижению поглотительной способности последнего и повышению точки росы осушенного газа. Уменьшение температуры контакта газ — сорбент оказывает обратное действие, т.е. снижает точку росы осушенного газа. Однако при осушке газа жидкими сорбентами не рекомендуется применять температуру ниже 303 К в связи с повышением вязкости сорбентов и значительной трудностью их перекачки. Кроме того, при увеличении вязкости сорбента одновременно несколько снижается его поглотительная способность.

На поглотительную способность сорбента паров воды из газа большое влияние оказывает его концентрация: чем выше концентрация, тем ниже точка росы осушенного газа. Концентрация сорбента обычно колеблется в зависимости от требуемой степени осушки в пределах 90— 100 %.

При сравнении ДЭГ и ТЭГ необходимо иметь в виду, что ДЭГ более дешевый. Однако при использовании ТЭГ можно получить большее снижение точки росы газа. Потери ТЭГ при регенерации значительно меньше потерь ДЭГ вследствие более низкой упругости паров ТЭГ [39].

|

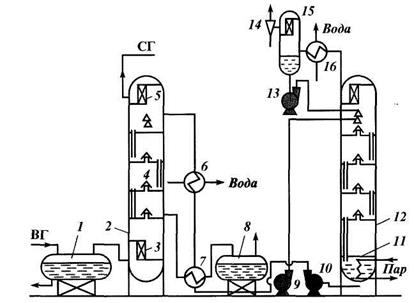

| Рис. 4.16. Схема установки осушки газа жидкими сорбентами |

На рис. 4.16 изображена схема установки осушки газа жидкими сорбентами, получившая широкое распространение на газовых месторождениях. Газ с промысла проходит сепаратор 1, где осаждается капельная влага, и поступает в нижнюю часть абсорбера 2. Сначала газ направляется в нижнюю скрубберную секцию 3, в которой дополнительно очищается от взвешенных капель влаги благодаря большой поверхности контакта с насадками. Затем газ движется вверх, последовательно проходя через тарелки 4, поднимаясь вверх. Число колпачковых тарелок в абсорбере 4— 12. Навстречу потоку газа протекает 95 — 97%-ный раствор ДЭГ, вводимый в абсорбер насосом 10. Осушенный вследствие контакта с раствором газ проходит через верхнюю скрубберную секцию 5, где освобождается от захваченных капель раствора и направляется в газопровод. Насыщенный раствор, содержащий 6 —8 % влаги, с нижней глухой сборной тарелки абсорбера поступает в теплообменник 7, в котором нагревается встречным потоком регенерированного раствора, а далее проходит через выветриватель 8, где из него выделяется растворенный газ, который используется затем на собственные нужды. Из вы-ветривателя насыщенный ДЭГ насосом 9 закачивается в выпарную колонну (десорбер) 12, где осуществляется регенерация раствора. Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из насыщенного раствора ДЭГ, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров ДЭГ; кипятильника-испарителя 11, в котором происходит нагревание раствора гликоля и испарение воды. В кипятильнике поддерживается температура раствора гликоля в пределах 423 — 433 К, а в верхней части выпарной колонны — 378 — 380 К. Это достигается за счет орошения верхней части колонны водой с температурой 303 К, что позволяет сконденсировать пары ДЭГ и уменьшить его потери. Водяной пар из десорбера 15 поступает в конденсатор 16, где основная часть пара конденсируется и собирается вакуумным насосом 14 и направляется на сжигание. Часть полученной воды, содержащей ДЭГ, подается в верхнюю часть колонны насосом 13 для орошения и поддержания температуры 105 — 107 °С. Регенерированный раствор ДЭГ насосом 10 прокачивается через теплообменник 7 и холодильник 6, где его температура снижается, и вновь поступает на верхнюю тарелку абсорбера.

Экономичность работы абсорбционных установок в значительной степени зависит от потерь сорбента. Для снижения этих потерь в первую очередь необходимо строго под-держивать расчетный температурный режим десорбера, тщательно сепарировать газ и водяной пар на выходе соответственно из абсорбера и десорбера и по возможности исключить пенообразование при контакте с абсорбентом за счет специальных добавок.

ОСУШКА ГАЗА АДСОРБЕНТАМИ

Адсорбент — это твердый поглотитель влаги. В качестве твердых поглотителей влаги в газовой промышленности применяют активированную окись алюминия или боксит, который на 50 — 60 % состоит из А12О3. Активизируется боксит при температуре 633 К в течение 3 ч без доступа воздуха. Поглотительная способность боксита составляет 4 — 6,5 % от массы. Преимущества адсорбции: низкая точка росы газа; простота регенерации поглотителя; компактность, простата конструкции и низкая стоимость установки. Боксит поставляется в гранулах диаметром 2 — 4 мм. Насыпная масса составляет 800 кг/м3. Продолжительность работы бокситовой загрузки больше года. Скорость прохождения газа через активированный боксит равна 0,5 — 0,6 м/с.

Схема установки осушки газа твердым поглотителем изображена на рис. 4.17. Влажный газ через сепаратор поступает в адсорбер, где проходит через несколько слоев активированного боксита, насыпанного на тарелки с перфорированным основанием. Толщина одного слоя не превышает 60 см. Проходя через боксит, газ освобождается от влаги и направляется в газопровод. После определенного промежутка времени в зависимости от загрузки твердого поглотителя и объемной скорости газа (этот промежуток времени обычно составляет 12— 16 ч) адсорбер переводят на восстановление (регенерацию), а газ переключают на второй адсорбер, который уже прошел регенерацию. Боксит регенерируют (осушают), продувая через него горячий газ. При этом из боксита выделяется вся влага, поглощенная им из газа в процессе осушки.

Регенерацию боксита проводят следующим образом (на рис. 4.17 на регенерацию боксита переведен правый адсорбер). При пуске адсорбера на регенерацию определенное количество газа, требуемое для заполнения системы регенерации, отводят от линии сухого газа через регулятор давления РД (при давлении, несколько большем 0,1 МПа). Этот газ поступает сначала в холодильник и далее в сепаратор. Газодувкой под давлением не более 3 кПа газ подается в подогреватель, где он нагревается до температуры 473 К, и далее поступает в адсорбер, в котором регенерируют боксит. По выходе из адсорбера нагретый насыщенный газ поступает в холодильник, а затем в сепаратор, где отделяется влага, поглощенная в адсорбере. В результате повторных циклов регенерирующего газа (газодувка — подогреватель — адсорбер — холодильник — сепаратор — газодувка) боксит осушается и может снова поглощать воду из газа.