Кристаллизация стали

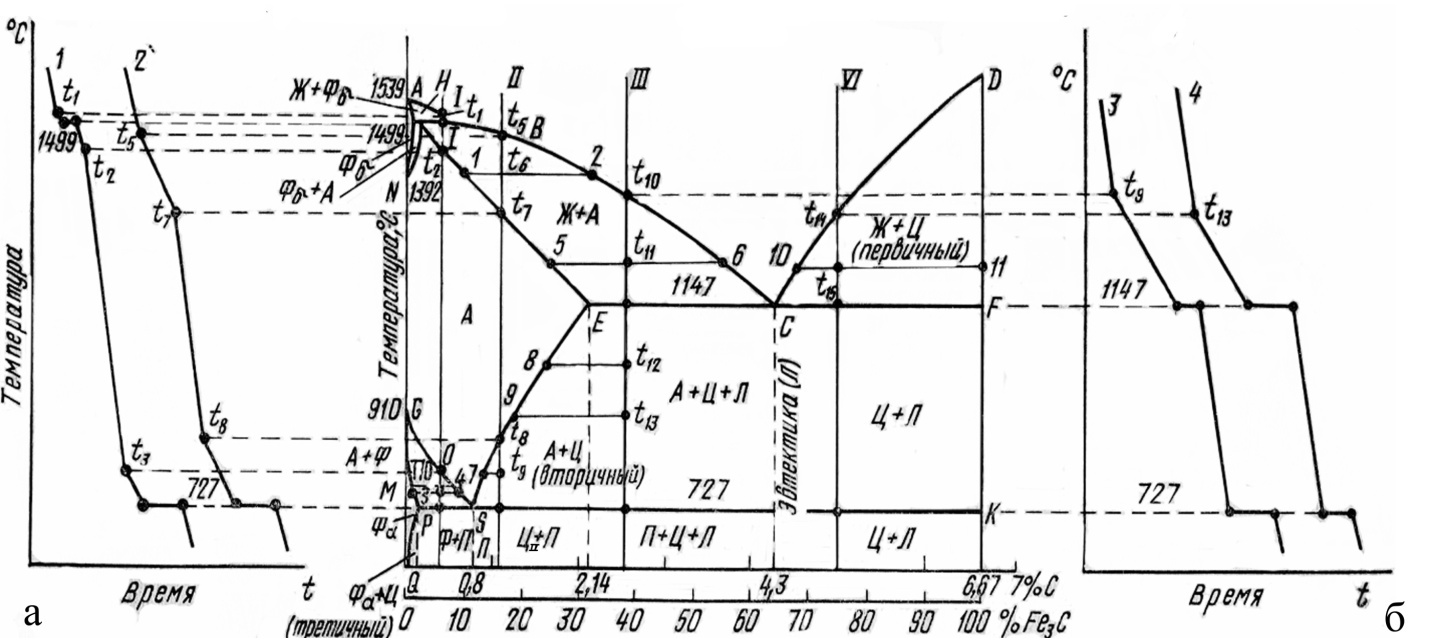

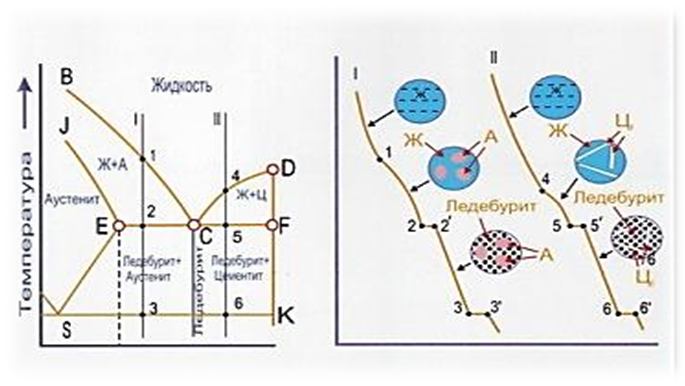

Первичная кристаллизация стали в зависимости от содержания углерода происходит по-разному. При содержании углерода от 0 до 0,5% из жидкости начинает выделяться феррит, а при содержании углерода от 0,5% до 2,14% из жидкости первоначально выделяется аустенит. Диаграмма состояния и кривые охлаждения типовых сплавов представлены на рис..

Рассмотрим кристаллизацию сплава 1, относящегося к доэвтектоидной стали, с содержанием углерода менее 0,5% (Рис.8,а).

Кристаллизация этого сплава начинается в точке t1 выделением из жидкости кристаллов феррита. При температуре 14990С в сплаве происходит перитектическая реакция, при которой выделившийся ранее феррит взаимодействует с жидкостью, в результате образуется новая фаза – аустенит. В соответствии с правилом фаз эта реакция идет при постоянной температуре и поэтому на кривой охлаждения появляется температурная остановка. После исчезновения феррита происходит дальнейшая кристаллизация жидкости в аустенит. В т t2 кристаллизация заканчивается и до т. t3 происходит охлаждение аустенита.

Рис.8 Кривые охлаждения при кристаллизации:

а)- кристаллизация сталей; б)- кристаллизация чугунов.

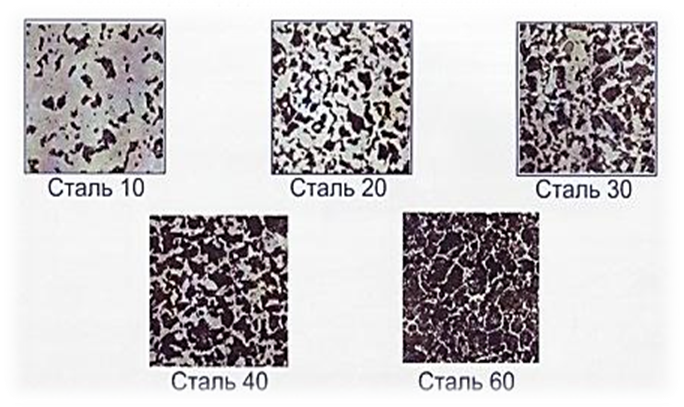

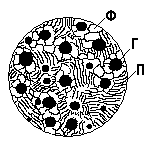

Окончательное формирование структуры стали происходит в результате превращений аустенита при дальнейшем охлаждении. Основой этого превращения является полиморфизм, связанный с перегруппировкой атомов из ГЦК решетки аустенита в ОЦК решетку феррита, а также изменение растворимости углерода по линии ES в аустените и PQ в феррите. В данном сплаве в интервале температур t3–727°C идет полиморфное превращение А ® Ф. На стыках и границах зерен аустенита возникают зародыши феррита, которые растут и развиваются за счет атомов аустенитной фазы. Состав аустенита меняется по линии GS, а феррита – по линии GP. При 727 °С концентрация углерода в аустените равна 0,8 % (точка S) и в феррите – 0,025 % (точка Р). Ниже этой температуры происходит эвтектоидное превращение. В равновесии находятся три фазы: феррит состава точки Р, аустенит состава точки S, цементит. Так как число степеней свободы равно нулю, т.е. имеется нонвариантное равновесие, то процесс протекает при постоянном составе фаз. На кривых охлаждения или нагрева наблюдается температурная остановка. Таким образом, структура доэвтектоидной стали характеризуется избыточными кристаллами феррита и эвтектоидной смесью феррита с цементитом, называемой перлитом. Количественные соотношения феррита и перлита зависят от состава сплава. Чем больше углерода в доэвтектоидной стали, тем больше в структуре ее перлита и, наоборот, чем меньше углерода, тем больше феррита и меньше перлита. При дальнейшем охлаждении в результате изменения растворимости углерода в феррите (соответственно линии РQ) выделяется третичный цементит. Однако в структуре обнаружить его при наличии перлита невозможно.

Сплавы с содержанием углерода менее 0,025 % (левее т. Р) не испытывают эвтектоидного превращения.

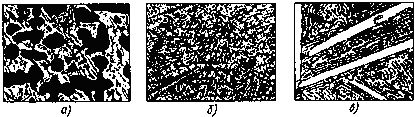

Рис.9 Мироструктура доэвтектоидной стали

Сплав 2 относится по составу к заэвтектоидной стали. Кристаллизация этого сплава начинается в точке t5 выделением из жидкости кристаллов аустенита. В т t7 кристаллизация заканчивается и до температуры t8 (линия ES) аустенит охлаждается без изменения состава. Несколько ниже этой температуры аустенит достигает предельного насыщения углеродом согласно линии растворимости углерода в аустените ЕS. В интервале температур t10 - 727 °C из пересыщенного аустенита выделяется высокоуглеродистая фаза – цементит, который называется вторичным. Состав аустенита меняется по линии ЕS и при температуре 727 °С достигает точки S (0,8 %С). Ниже 727 °С происходит эвтектоидное превращение: аустенит состава точки S (0,8 %С) распадается на смесь феррита состава точки Р (0,025 %С) и цементита. Таким образом, структура заэвтектоидной стали характеризуется зернами перлита и вторичного цементита. При медленном охлаждении цементит, как правило, располагается в виде тонкой оболочки по границам зерен. В разрезе это выглядит как сетка цементита (рис.10). Более благоприятной формой цементита является зернистая, она не приводит к значительному снижению пластических свойств стали. В реальной стали с 1,2%С (У12) количество вторичного цементита составляет всего около 6 %.

Рис.10 Микроструктура эвтектоидной и заэвтектоидной стали

Сталь – основной металлический конструкционный материал, широко применяемый для инженерных сооружений, изготовления оборудования, машин, приборов и инструментов. Ее обширное использование обусловлено удачным сочетанием ценного комплекса механических, физико-химических и технологических свойств. Кроме того, она сравнительно недорогая и может производиться в любом количестве.

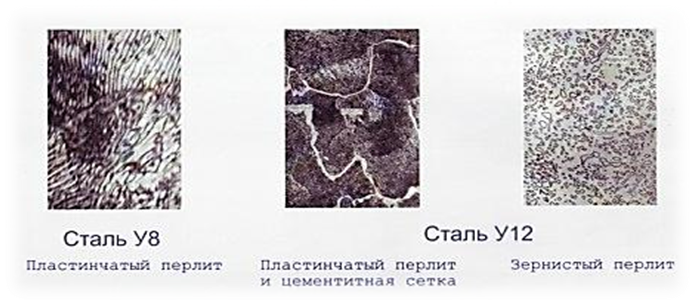

Механические свойства углеродистой стали зависят от содержания в ней углерода. С увеличением количества углерода повышается концентрация цементита и уменьшается количество феррита. Это вызывает увеличение прочности, твердости и снижение пластичности сплава (рис.11).

Рис.11 Влияние углерода на свойства стали

По категории качества различают углеродистые сплавы обыкновенного качества, качественные.

Под качеством понимается совокупность свойств, определяемых металлургическим процессом производства. Однородность хим.состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания таких газов, как кислород, азот и водород.

Обозначение марок - буквенно-цифровое.

Так углеродистые конструкционные стали обыкновенного качества (ГОСТ 380-88) маркируют буквенно-цифровым кодом и по гарантии свойств, при поставке подразделяют на три группы: А, Б и В. Буквы Ст означают сталь, цифры от 0 до 6 - условный номер марки, например Ст0, Ст2 и т. д.

Группа - А – сплавы, поставляемые с гарантией механических свойств, химический состав их не регламентируется, его только указывают в сертификатах металлургического завода-изготовителя. Они применяются для изготовления деталей механической обработкой.

Стали группы Б поставляют с гарантией по химическому составу, так как они в дальнейшем обычно подвергаются различной обработке с целью получения нужного заказчику комплекса механических свойств, а именно горячей обработке давлением и ТО.

Сплавы группы - В поставляются с гарантией совместно по химическому составу и механическим свойствам - по нормам для сталей групп А и Б. Их употребляют в производстве сварных конструкций.

Степень раскисленности, обозначают буквами кп - кипящие, пс - полуспокойные и сп - спокойные.

При маркировке указывают только группы Б и В, например Ст2кп или ВСтЗпс, что означает сталь 2, группы А, кипящая или сталь 3, группы В, полуспокойная и т. п.

В качественных сплавах максимальное содержание вредных примесей составляет не более чем 0,04 % серы и фосфора. Они менее загрязнены неметаллическими включениями и имеют меньшее количество растворенных газов. Их поставляют по химическому составу и механическим свойствам.

Марки углеродистых качественных конструкционных сталей (ГОСТ 1050-74 и ГОСТ 4543-71) обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента.

Количество углерода в доэвтектоидной стали, а значит и марку стали можно приблизительно определить, оценив площадь занятую перлитом при исследовании образца под микроскопом. Содержание углерода в перлите составляет 0,8%. Поэтому если умножить площадь микроструктуры занятую перлитом на 0,8 и поделить на 100 то можно примерно оценить количество углерода в данной стали.

Углеродистые качественные инструментальные сплавы (ГОСТ 1435-74) маркируются буквой - У, которая означает что сталь углеродистая, и следующим за ней числом, показывающим среднее содержание углерода в десятых долях процента - 0,7 - 1,5 %, например У7, У7А, У13, У13А.

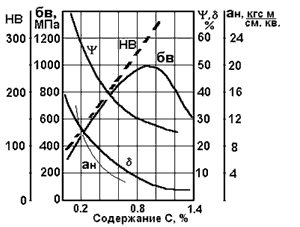

Кристаллизация чугунов.

В зависимости от того, в какой форме содержится углерод, различают следующие виды чугунов: белые, в которых весь углерод связан в карбид железа Fe3C серые с пластинчатым графитом, ковкие – с хлопьевидным графитом и высокопрочные – с шаровидным графитом

Белые чугуны. Все превращения в белых чугунах, начиная от затвердевания и до комнатных температур, полностью проходят по метастабильной диаграмме Fe-Fe3C. Наличие цементита придает излому светлый блестящий цвет, что привело к термину “белый чугун”. Независимо от состава сплава обязательной структурной составляющей белого чугуна является цементитная эвтектика (ледебурит). На рис.8 изображена структурная диаграмма равновесия железо-цементит и кривые охлаждения типичных сплавов.

Железоуглеродистые сплавы состава 2,14 – 4.3%С называются доэвтектическими белыми чугунами. Рассмотрим процесс кристаллизации и вторичных превращений на примере сплава 3 (рис.8,б). От температуры несколько ниже линии ликвидус АС до 1147°С, из жидкости выделяются кристаллы аустенита. Аустенит кристаллизуется в форме дендритов, которые, как правило, обладают химической неоднородностью, называемой дендритной ликвацией. Состав жидкой фазы меняется по линии ликвидус, стремясь к эвтектическому, а твердой фазы по линии солидус, стремясь к составу точки Е. При температуре 1147 °С концентрация жидкой фазы достигает точки С (4,3 %С), а аустенита – точки Е (2,14 %С). Из жидкости эвтектического состава образуется смесь аустенита и цементита – ледебурит 1147 °С. Таким образом, ниже эвтектической линии ЕСF структура характеризуется избыточными кристаллами аустенита и эвтектикой (ледебуритом). При охлаждении от 1147 до 727°С состав аустенита непрерывно меняется по линии ЕS, при этом выделяется цементит вторичный. Он выделяется как из избыточного аустенита, так и из аустенита эвтектики. Однако, если вторичный цементит, выделяющийся из аустенита эвтектики, присоединяется к эвтектическому цементиту, то из избыточного аустенита он выделяется в виде оболочек вокруг дендритов аустенита и представляет собой самостоятельную структурную составляющую. Ниже 727°С весь аустенит: и избыточный, и тот, который входит в состав эвтектики – претерпевает эвтектоидное превращение, при котором образуется перлит. Таким образом, ниже 727 °С структура доэвтектического белого чугуна характеризуется следующими структурными составляющими: избыточным перлитом (бывшим аустенитом), ледебуритом превращенным, состоящим из перлита и цементита и цементитом вторичным

Железоуглеродистые сплавы с содержанием углерода от 4,3 до 6,67% (сплав 4, рис.8,б) называются заэвтектическими белыми чугунами. Кристаллизация начинается при температуре t13 несколько ниже линии СD выпадением цементита, который называется цементитом первичным. Состав жидкой фазы меняется по линии СD, состав твердой остается без изменения. При температуре 1147°С заканчивается кристаллизация избыточных кристаллов.

Жидкость состава точки С (4,3 %С) согласно эвтектической реакции образует ледебурит. При дальнейшем охлаждении изменение состава аустенита по линии ЕS приводит к выделению цементита вторичного, который присоединяется к эвтектическому.

Температура 727°С является температурой эвтектоидного равновесия аустенита, феррита и цементита. Ниже этой температуры аустенит превращается в перлит. Таким образом, ниже 727°С структура заэвтектического белого чугуна характеризуется избыточными кристаллами цементита первичного (белые пластины) и превращенным ледебуритом, состоящим из темных полосок или зернышек перлита и светлой основы – цементита.

Рис.12 Изменение структуры в чугунах в процессе охлаждения

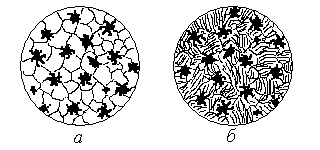

Микроструктуры белых чугунов представлены на рис.9.

Рис.13 Микроструктуры белых чугунов: а – доэвтектический белый чугун; б – эвтектический белый чугун; в – заэвтектический белый чугун .

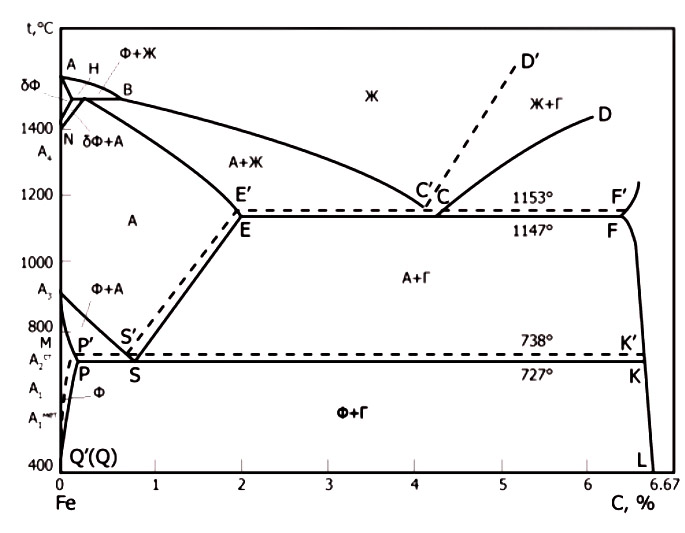

Серые чугуны.В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Диаграмма состояния железо – цементит является метастабильной (неравновесной). При очень медленном охлаждении расплавленного чугуна реализуется стабильная, равновесная диаграмма железо – графит. Ее точки и линии смещены чуть влево и вверх (рис.14 ).

Рис.14 Диаграмма железо – графит

Рис.14 Диаграмма железо – графит

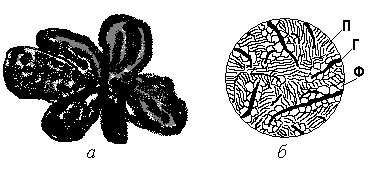

Графит в сером чугуне – это кристаллы сложной формы в виде сильно искривленных лепестков (рис. 15). В плоскости шлифа графит виден как отдельные пластинки, прямолинейные или изогнутые, так как плоскость шлифа пересекает графитные лепестки. Такой графит называют пластинчатым.

Металлическая основа серого чугуна может быть ферритной, перлитной или смешанной – феррито-перлитной. Излом серого чугуна темно-серого цвета

Графит играет роль надрезов, трещин в металлической основе. Прочность графита при растяжении несопоставима с прочностью металла, поэтому пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности при растяжении значительно ниже, чем у стали. Но на сжатие графит работает хорошо.

Рис.15 Микроструктура серого чугуна

Серый чугун – самый дешевый литейный сплав. Имеет высокую жидкотекучесть и малую усадку, что позволяет получать тонкостенные фасонные отливки. Хорошо обрабатывается резанием: дает мелкую сыпучую стружку, графит является твердой смазкой и уменьшает тем самым износ инструмента.

ГОСТ 1412-85 включает 6 основных марок серого чугуна. Чугун – единственный сплав, в марке которого зашифрован не химический состав, а механические свойства. Например, марка СЧ12 означает: серый чугун с пределом прочности при растяжении 120 МПа (12 кг/мм2).

В высокопрочных чугунах графит имеет шаровидную форму. Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием (0,02-0,08 %). Модификатор не позволяет растущему кристаллу графита принять естественную форму розетки. Атомы магния образуют тонкий слой на поверхности зародыша графита, увеличивая его поверхностную энергию. Стремление системы к минимальной свободной энергии приводит к тому, что графит кристаллизуется в виде шариков (у шара поверхность при заданном объеме минимальна). Металлическая основа может быть такой же, как у серых чугунов (рис. 16).

Такой вид чугунов был создан с целью повышения механических свойства чугуна, сохранив его преимущества перед сталью. Предел прочности при растяжении sВ и относительное удлинение δ у высокопрочных чугунов выше, чем у серых, так как шаровидные включения графита – более мягкие концентраторы напряжения, чем пластинчатые.

Рис.16 Микроструктура высокопрочного чугуна

Маркировка высокопрочных чугунов по ГОСТ 7293-85 аналогична маркировке серых. Например, ВЧ90 означает: высокопрочный чугун с пределом прочности при растяжении 900 МПа (90 кг/мм2).

В ковких чугунах графит имеет хлопьевидную форму. Такой графит получается при отжиге белого доэвтектического чугуна с содержанием углерода 2,5-3 %. Его еще называют углеродом отжига.

При нагреве до температур, близких к солидусу, цементит в белом чугуне распадается на исходные компоненты: железо и углерод.

Fe3C → Fe + C.

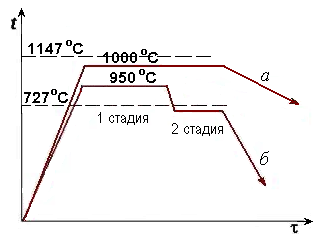

Режим отжига может быть различным. Во время выдержки при температуре 1000 ºC распадается цементит эвтектики и получается перлитный ковкий чугун (рис. 17, режим а). Если сделать отжиг в две стадии, с выдержкой вначале немного ниже 1147 ºC, а затем чуть ниже температуры перлитного превращения, то на первой стадии распадется цементит эвтектики, а на второй – цементит, входящий в перлит (рис.17, режим б). При таком режиме получается ферритный ковкий чугун, самый мягкий и пластичный (рис. 18, а). Отжиг на ковкий чугун – длительная процедура, он занимает до 70-80

| Рис. 17. Режимы отжига на перлитный (а) и ферритный (б) ковкий чугун |

Рис. 18. Ферритный (а) и перлитный (б) ковкий чугун

Маркировка ковких чугунов по ГОСТ 1215-92 включает характеристику не только прочности, но и пластичности. Например, КЧ45-7 означает ковкий чугун с пределом прочности при растяжении 450МПа (45 кг/мм2) и относительным удлинением 7%. Но несмотря на повышенную пластичность материала, название «ковкий» – условное, ковать его нельзя.

Чугун до самой температуры плавления остается двухфазным, и одна из этих фаз – твердый хрупкий цементит, который не позволяет деформировать материал. Но чугуны кристаллизуются в относительно узком интервале температур, заканчивается кристаллизация образованием эвтектики при постоянной температуре. Такие сплавы имеют хорошие литейные свойства (высокую жидкотекучесть, малую усадку) и не образовывать литейных дефектов. Поэтому чугуны – сплавы литейные.

Надо еще отметить, что фазовые превращения в твердом состоянии позволяют упрочнять сталь термической обработкой. Для чугуна термообработка неэффективна, так как эвтектика – ледебурит – остается неизменной до температуры плавления.