Фильтрование затора в а зато рвом фильтр-прессе

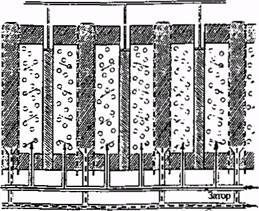

На некоторых предприятиях вместо фильтрационного аппарата используют заторные фильтр-прессы (см. рис. 48 и 49). Фильтрующей перегородкой на них служит фильтровальная хлопчатобумажная или синтетическая ткань.

Фильтр-пресссостоит из станины, прямоугольных рам и плит, устанавливаемых на балки станины вертикально. На каждую плиту надевают салфетку V из фильтровальной ткани. Плиты и рамы сжимают гидравлическим зажимом.

п

|

_________________ /\

3 Лепешка дробины ДЩ Сусло Промывная вода

•*-Вход заторной массы — - Фильтрование---------- •-Промывание

СУ0*3 дробины

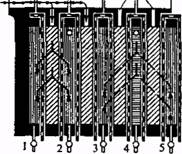

Рис. 48. Принцип действия заторного фильтр-пресса

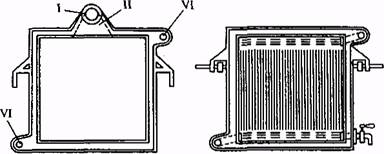

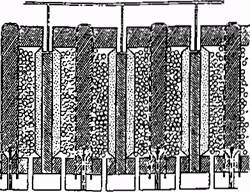

Рис. 49. Рама и плита заторного фильтр-пресса

При фильтровании сусла осахаренную заторную массу подают по каналу I. Отсюда через прорези П она поступает во внутренние полости рам III. Сусло проходит сквозь полотняные салфетки и по рифленой поверхности плит IV стекает к кранам 1, 2, 3 и т. д. Дробина остается в полости рамы между салфетками двух соседних плит. Толщина слоя дробины 6—7 см. Остатки сусла из дробины сначала вытесняются сжатым воздухом или паром, а затем вымываются горячей водой.

При продувании и промывании дробины сжатый воздух (пар) и промывная вода нагнетается в фильтр-пресс по боковым каналам VI (см. рис. 49) в плитах 2, 4 и т. д. Краны в плитах при продувании и промывании закрывают. Сжатый воздух (пар) и промывная вода, не имея иного выхода, распределяется по рифленой поверхности четных плит, проходит сквозь полотно внутрь полости и вытесняет сусло из дробины через ткань на соседних нечетных плитах в открытые краны I, 3, 5 и т. д. (см. рис. 48).

Избыточное давление при фильтровании сусла не должно превышать 0,06 МПа, при продувании дробины сжатым воздухом (паром) — 0,05 МПа, при промывании дробины горячей водой температурой 75-80'С -0,05-0,15 МПа.

Рама на верхней стороне имеет прилив с каналом I, которой узкой прорезью II сообщается с внутренней полостью ПЪ Боковые каналы VI не имеют сообщения с внутренней полостью рамы.

Плиты фильтр-пресса имеют такие же очертания, как и рамы, у них только нет канала I. Поверхность плит имеет желобки для стока сусла и промывной воды. Каждая плита снабжена краном для вывода сусла и промывной воды. Четные плиты имеют соединительные прорези в боковых каналах VI, а нечетные их не имеют. Цикл работы фильтр-пресса равен примерно 240 мин.

Плиты фильтр-пресса имеют такие же очертания, как и рамы, у них только нет канала I. Поверхность плит имеет желобки для стока сусла и промывной воды. Каждая плита снабжена краном для вывода сусла и промывной воды. Четные плиты имеют соединительные прорези в боковых каналах VI, а нечетные их не имеют. Цикл работы фильтр-пресса равен примерно 240 мин.

| Воздух |

| Сусло |

Фильтр-прессы имеют преимущества перед фильтрационным аппаратом: в сочетании с хорошей дробилкой получают более высокий выход экстракта (до 1 %); основное сусло фильтруется примерно на 1 ч; меньше расходуется воды на промывание дробины.

В последнее время появились заторные фильтры нового поколения (майшфильтры).

Устройство фильтра 2001. Та

кой фильтр (рис. 50) состоит из

мембранно-камерных модулей 5

и решетчатых фильтрующих

плит 6, изготовленных из про- Рис. 50. Схема заторного

пилена и расположенных пооче- фильтра 2001 (мембранно-камерный

редно друг за другом. модуль и решетчатая плита)

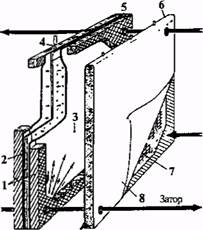

Мембраннокамерные модули 5 состоят из одной рифленой плиты 2 толщиной 10 мм, покрытой с обеих сторон эластичной пластмассовой мембраной 3, которая зажата в рамах 1 толщиной по 40 мм. Плита 2 через штуцер 4 соединяется гибким шлангом с трубопроводом сжатого воздуха. В заданное время через него в пространство между плитой 2 и пластмассовыми мембранами 3 поступает сжатый воздух. Поскольку мембраны эластичные, то они растягиваются и сжимают слой дробины, находящийся по обе стороны мембраны. По другую сторону слой дробины ограничен фильтрующей плитой 6, состоящей из решетчатой пропиленовой основы 7 (толщина 40 мм), покрытой с обеих сторон фильтровальной салфеткой 8, через которую фильтруются первое сусло и промывная вода.

После закрытия фильтра (модули и плиты фильтра сжимаются от механического привода, и фильтр приводится в рабочее состояние) между мембранно-камерным модулем 5 и фильтрующей плитой 6 образуется герметическая камера шириной 40 мм, куда поступает затор. В нижней части фильтра через все модули и плиты проходят два канала: для подачи затора (промывающей воды) и отвода сусла (промывной воды), при заполнении камер фильтра затором через верхний канал вытесняется воздух.

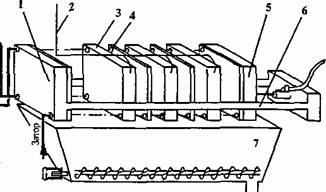

В собранном виде (рис. 51) фильтр состоит из неподвижной 1 и подвижной 5 торцовых плит, между которыми на балках 6 расположено в подвижном состоянии до 60 фильтровальных плит 4 и мембранно-камерные модули 3. В неподвижной торцовой плите имеются каналы для подвода затора и отвода сусла (промывные воды). Сжатый воздух поступает в модули 3 по гибким шлангам 2, благодаря которым обеспечивается их подвижность при выгрузке дробины в бункер 7.

Фильтрование. Затор подают в камеры (рис. 52) под избыточным давлением 0,015—0,02 МПа. Первое сусло проходит через фильтрующие салфетки из пропиленовой ткани внутрь решетчатых плит и выво-

Рис. 51. Заторныйфильтр в собранном виде

19S

|

|

| дится в сборник. В течение первых 10 мин давление несколько повышается, а затем стабилизируется. После пропуска через фильтр всего затора камеры заполняются дробиной. Отделение первого сусла продолжается около 20 мин. После отделения первого сусла дробину отжимают эластичными мембранами мембранно-камерных плит (рис. 53). Для этого внутрь модулей под давлением 0,05—0,6 МПа подается сжатый воздух, мембраны растягиваются, сжимают слой дробины и таким образом выдавливают остатки первого сусла. Процесс длится около 5 мин. Промывание дробины. После отжатая первого сусла подачу сжатого воздуха отключают и мембраны возвращаются в исходное положение. По тем же каналам, что и затор, в каналы снизу подают промывную воду температурой 78°С (см. рис. 52). Для удаления кислорода воздуха ее предварительно деаэрируют. |

| Сусло Рис.52. Схемафильтрования затора и промывания дробины |

Сусло Рис.53. Схемаотжатия дробины

Вода экстрагирует из дробины остатки первого сусла, и промой выводится через фильтрующие салфетки и решетчатые плиты.

Дробину отжимают еще раз при избыточном давлении примерно 0,07 МПа до влажности 32%. При такой влажности дробину удобно транспортировать. Влажность можно снижать и дальше, повышая давление на мембраны до 0,12 МПа, но тогда дробина становится слишком сухой, и возникают затруднения при ее транспортировании по трубопроводам и при выгрузке из бункера. Процесс отжатия дробины длится около 10 мин.

Выгрузка дробины. Для выгрузки дробины открывают фильтр (отключают механизм сжатия и раздвигают модули и плиты) и выгружают дробину в бункер 7 (см. рис. 51), из которого ее пневматичес-

ким транспортом выводят в силос для хранения. Процесс выгрузки длится около 10 мин. Открывание и закрывание фильтра осуществляется автоматически.

Весь цикл фильтрования и промывания дробины продолжается 100-110 мин, что дает возможность фильтровать примерно 12 заторов.

В конце недели, когда заканчиваются варки, фильтровальные салфетки промывают водой, не вынимая их из фильтра. Для растворения оставшихся частичек дробины в течение нескольких часов через фильтр прокачивают слабощелочной раствор.

При эксплуатации фильтра 2001 от оболочек зерна в заторе, используемых в качестве фильтрующего материала, можно отказаться. Солод размалывают в обычной валковой дробилке для сухого грубого помола так, чтобы доля муки составляла примерно 50%. Затем оболочки отделяют от муки и измельчают их на молотковой дробилке. При этом получают сусло с повышенным выходом экстракта, что обусловлено переработкой тонкого помола и глубоким отжатием дробины.

Кипячениесусла с хмелем

Цель кипячения сусла с хмелем.Отфильтрованное пивное сусло и промывную воду из фильтрационного аппарата направляют в сусло-варочный аппарат для кипячения с хмелем. При этом происходит экстрагирование и превращение горьких и ароматических веществ из

хмеля (охмеление сусла), осажде-.7 ние (коагуляция) высокомолекулярных белков, инактивация ферментов, стерилизация сусла, образование редуцирующих веществ, испарение части воды.

хмеля (охмеление сусла), осажде-.7 ние (коагуляция) высокомолекулярных белков, инактивация ферментов, стерилизация сусла, образование редуцирующих веществ, испарение части воды.

Сусловарочный аппарат конструктивно мало отличается от заторного. Но в нем приходится выпаривать 8—12% воды (от общего объема сусла, находящегося в аппарате), поэтому поверхность теплопередачи в нем более развита. Конструкция сусловарочного аппарата обеспечивает интенсивную циркуляцию кипящего сусла и малые тепловые потери.

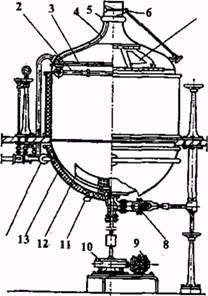

Сусловарочный аппарат (рис. 54) представляет собой стальной цилиндрический сосуд с паровой рубашкой, крышкой и вытяжной Рис. 54.Сусловарочный аппарат трубой. На крышке и вытяжной

трубе имеются раздвижные дверцы 7, кольцевая труба 2 для ополаскивания водой, кольцевые желоба 5, 3 и труба 4 для сбора и отвода конденсата, стекающего по вытяжной трубе и крышке аппарата, а также дроссельный клапан 6. В нижней части аппарата установлена лопастная мешалка 12,приводимая в движение от электродвигателя 9 через червячный редуктор 10, а также вентиль 8 для спуска сусла из аппарата и кольцевая труба 11для отвода конденсата из паровой рубашки. Пар в паровую рубашку подводится через кольцевой паропровод 1 с четырьмя вводами. Снаружи аппарат закрыт теплоизоляционным слоем 13.Интенсивная циркуляция сусла обеспечивается работой лопастной мешалки и неравномерным нагреванием его у стенок и в середине аппарата.

В аппаратах, имеющих паровую рубашку большой кривизны, столб жидкости около стенки имеет небольшую высоту и большую площадь поверхности нагревания по сравнению со столбом жидкости, находящимся в середине аппарата. Благодаря этому парообразование у стенок котла происходит значительно интенсивнее, жидкость содержит больше пузырьков пара и, как более легкая, вытесняется вверх более тяжелой жидкостью, находящейся в центре аппарата, обеспечивая циркуляцию сусла.

|

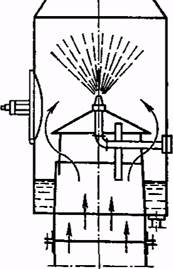

В сусловарочном аппарате вторичный пар обычно не используется и удаляется через вытяжную трубу в атмосферу. Для утилизации теплоты вторичного пара на некоторых пивоваренных заводах в вытяжной трубе аппарата устанавливают конденсатор смешения (рис. 55), который работает следующим образом. В расширенной части вытяжной трубы сусловарочно-го аппарата через форсунку распыляют холодную воду, вода смешивается с удаляемым вторичным паром, на-гревается и стекает в нижний кольцевой сборник. Горячую воду используют для технологических нужд.

Процессы, происходящие при кипя

чении сусла с хмелем.Экстрагирование

и превращение горьких веществ хмеля. В

создании горького вкуса пива участву

ют горькие и ароматические вещества

хмеля, полифенольные вещества со

лода, несоложеных материалов и хме

ля, некоторые аминокислоты, пепти- Рис.55. Конденсатор смешения

ды, экстрагируемые при затирании и на вытяжной трубе

кипячении сусла с хмелем. До 95% сусловарочного аппарата

общей горечи сусла образуется а-кислотами хмеля, которые при кипячении превращаются в изо-сс-кислоты (изомеризуются, т. е. превращаются в изомеры а-кислот), обладающие бо'льшей растворимостью, чем а-кислоты. Наряду с этим часть а-кислот окисляется. Слишком длительное кипячение сусла с хмелем приводит к разложению а-кислот и появлению веществ, портящих вкус пива.

На степень экстрагирования и изомеризации а-кислот хмеля влияют различные факторы: рН, продолжительность кипячения, состав а-кислот, количество вносимого в сусло хмеля, плотность сусла. Например, растворимость и изомеризация а-кислот увеличиваются при повышении рН сусла, достигая максимума при рН 8. Максимальное количество изо-а-кислот в сусле образуется через 90 мин кипячения, поэтому при двухчасовом режиме кипячения хмель в сусло вносят через 30 мин от начала кипячения. Изомеризация гумулона хмеля и его гомологов протекает с различным выходом изосоедине-ний, который зависит от состава а-кислот.

р-Кислоты хмеля имеют меньшую растворимость в воде по сравнению с а-кислотами. В процессе кипячения сусла они не изомеризуются, а лишь частично окисляются, образуя продукты окисления, обладающие значительной растворимостью и резкой, но приятной горечью.

Экстрагируемые полифенольные вещества хмеля влияют на вкус и качество пива не самостоятельно, а в комплексе с горькими веществами хмеля, белками и аминокислотами.

Поскольку растворимость горьких веществ ограниченна, то их содержание в сусле и пиве непропорционально массе добавляемого хмеля. Значительная часть горьких веществ хмеля не попадает в пиво, а теряется с отходами производства. Только 20—25% горьких веществ хмеля переходит в пиво и влияет на его вкус и аромат. При кипячении сусла с хмелем происходит частичное превращение мягких смол в малоценные твердые смолы.

Эфирные1 хмелевые масла хмеля, в значительной мере обусловливающие вкус и аромат пива, представляют собой смесь из более чем 300 компонентов с разной температурой кипения. При кипячении сусла с хмелем значительная часть их испаряется, при этом в большей степени удаляются низкокипящие соединения, которые ухудшают аромат пива.

В вытяжной трубе сусловарочного аппарата часть испаряющихся вместе с водой хмелевых эфирных масел конденсируется и окисляется. Если они вместе с конденсатом стекают в сусло, то вкус пива ухудшается, поэтому улавливаемый в вытяжной трубе конденсат выводят из сусловарочного аппарата.

Старь1й или плохо хранившийся хмель содержит продукты окисления эфирных масел, поэтому его дольше кипятят с суслом для более полного удаления легкокипящих фракций.

Коагуляциябелков/При кипячении сусла происходит тепловая коагуляция белков, которая протекает в две стадии. В первой стадии

происходит частичная дегидратация (потеря связанной воды) молекул белка, называемая денатурацией. Затем наступает вторая стадия процесса - собственно коагуляция, когда дегидратированные молекулы соединяются между собой и образуют хлопья.

На коагуляцию белков влияют рН и концентрация сусла, интенсивность и продолжительность кипячения, присутствие полифенолъ-ных веществ и электролитов. Денатурация белков протекает при любом значении рН, а коагуляция более полно — в изоэлектрическом состоянии (когда заряд молекул белка нейтральный). Разные фракции белков сусла имеют свою изоэлектрическую точку в широком интервале рН. В практике пивоварения максимальная коагуляция белков наблюдается при рН 5,2.

В присутствии полифенольных веществ, некоторых электролитов и при интенсивном кипячении, а также при снижении концентрации экстракта в сусле скорость коагуляции белков увеличивается.

Недостаточная коагуляция белков часто приводит к образованию в сусле холодной мути, которая замедляет процесс брожения из-за адсорбции взвешенных частиц на дрожжах. Присутствие частиц холодной мути приводит к плохому осветлению пива при дображива-нии, затрудняет фильтрование готового пива, а при хранении в пиве образуется коллоидное помутнение.

Стерилизация сусла и другие процессы. При кипячении сусла все его ферменты инактивируются, а микроорганизмы погибают, т. е. происходит стерилизация сусла. Кроме того, увеличивается восстановительная способность сусла за счет образования редуцирующих веществ и внесения их с хмелем. Снижается вязкость сусла и, вследствие реакций меланоидинообразования, карамелизации Сахаров, окисления полифенольных веществ и растворения красящих веществ хмеля, повышается его цветность.

Кипячение и охмеление сусла. Количество и способы внесения хмеля в сусло. Дозировку шишкового хмеля в сусле определяют по нормам, приведенным в табл. 22. В зимний период норма расхода хмеля может быть уменьшена на 10%, а в летний — увеличена на 10% для получения более стойкого пива.

При приготовлении сусла на воде с высоким содержанием карбонатов горечь пива будет выше. В этом случае, чтобы не получить пиво с резкой горечью, снижают количество вносимого хмеля и сокращают продолжительность кипячения сусла.

Для приготовления пива стабильного качества разработаны нормы расхода хмеля с учетом содержания в нем горечи, характеризуемой наличием а-кислот и р-фракций и выражаемой в граммах на 1 г сухих веществ хмеля. Содержание горечи в хмеле (Гх) определяют по формуле

Гж= (о+1)/100,

где(а+1) — содержание горечи в хмеле, % к массе сухих веществ (а — содержание а-кислот, 1 — содержание горечи р-фракции).

Нормы величины горечи (сс-кислоты и р-фракция) хмеля, вводимого в сусло для получения необходимого охмеления, для каждого сорта индивидуальны, так как охмеление является одной из характеристик сорта (на примере некоторых сортов пива):

Таблица 22

| Пиво | Норма величины горечи (Гс сухих веществ на 1 дал | хмеля сусла) |

| Жигулевское | 0,68-0,85 | |

| Рижское | 0,99-1,24 | |

| Московское | 1,20-1,50 | |

| Мартовское | 0,73-0,91 | |

| Портер | 1,49-1,86 | |

| Бархатное | 0,50-0,62 | |

| Российское | 0,56-0,70 | |

| Юбилейное | 1,59-1,99 |

Нормы внесения воздушно-сухого прессованного хмеля на I дал горячего сусла (Н., г/дал) вычисляют по уравнению

Н, = Ге-ЮУ[(а+0(100-W)l,

где а — массовая доля а-кислот в сухом веществе хмеля, %; W -массовая доля влаги в хмеле, %.

Количество воздушно-сухого прессованного хмеля на 1 дал готового пива (г/дал), с учетом предельно-допустимых потерь по жидкой фазе (П , %), будет

Н2=Н,-100/000-Пж).

В зависимости от сорта пива, качества хмеля и перерабатываемого солода хмель вносят в сусло в два или три приема.

Если для пива определенного сорта количество хмеля не указано специально, то хмель в сусло вносят порциями. Для сортов с массовой долей сухих веществ (СВ) в начальном сусле до 11% включительно — 90% через 10—15 мин после начала кипячения и 10% за 30 мин до окончания кипения сусла. Для сортов с массовой долей сухих веществ 12% и выше — 80% через 10—15 мин после начала кипячения сусла, 15% за 30 мин и 5% за 5—10 мин до окончания кипячения сусла.

Для пива с массовой долей СВ до 11% используют хмель с базисными и ограничительными нормами качества по цвету, содержанию а-кислот и влаги, а для пива с массовой долей СВ в сусле 12% и выше применяют хмель с базисной нормой по цвету при базовой или ограничительной норме по содержанию ct-кислот и влаги.

Для повышения эффективности использования горьких веществ и экономии хмеля, кроме сухого шишкового хмеля применяют шишко-вый хмель мокрого помола, молотый брикетированный хмель, водно изомеризованный экстракт из молотого хмеля и хмелевые экстракты.

Кипячение сусла с Шишковым хмелем. От начала поступления первого сусла и почти до окончания подачи промывной воды (второе сусло) температуру общего сусла в сусловарочном аппарате поддерживают не ниже 63°С (во избежание развития инфекции) и не выше 75°С (для сохранения части а-амилазы в активном состоянии, необходимой здесь для осахаривания остатков крахмала дробины). Затем проверяют полноту осахаривания сусла по йодной пробе. При неполном осахаривании добавляют вытяжку от следующего затора или ферментный препарат амилолитического действия, сусло выдерживают некоторое время и еще раз проверяют полноту осахаривания.

Сусло начинают кипятить, как только закончится поступление промывной воды из фильтрационного аппарата. Продолжительность кипячения составляет 1,5—2,5 ч (в среднем 2 ч). Хмель с ограничительными показателями по качеству и долго хранившийся вносят в сусло одной порцией и кипятят не более 1 ч. При кратковременном кипячении сусла происходит снижение полноты использования хмеля и уменьшение стойкости пива к холодному помутнению, а при более длительном кипячении коагулированные белки могут частично разрушаться и переходить в раствор (пептизация белков).

Интенсивность кипячения сусла определяют по количеству испарившейся воды в течение 1 ч, которое должно соответствовать 5—6% в час к массе сусла. Сусло кипятят менее интенсивно в начале варки, чтобы не вызвать сильного вспенивания, и в конце варки — для хорошего хлопьеобразования. При наличии герметически закрытых сусловарочных аппаратов кипячение сусла можно проводить при повышенном давлении и температуре 105°С, что способствует улучшению коагуляции белков, повышению экстракции горьких веществ из хмеля и дает возможность использовать вторичный пар для других технологических нужд.

Конец кипячения сусла определяют по содержанию сухих ве^ ществ в нем, наличию крупных хлопьев с коагулировавших белков и по прозрачности сусла. При определении конечного содержания сухих веществ учитывают последующее повышение их концентрации при охлаждении сусла.

Когда сусло готово, прекращают подачу пара в паровую рубашку, дают успокоиться поверхности кипящего сусла, замеряют объем сусла в аппарате, отбирают пробу сусла в цилиндр, быстро охлаждают и определяют в нем концентрацию сухих веществ. Если не достигнута требуемая для данного сорта величина, продолжают кипячение. Сусло с требуемой концентрацией сухих веществ пропускают через хмелеотборный аппарат.

Охмеление сусла предварительно увлажненным и измельченным щииь ковым хмелем. шишкобый хмель измельчают в специальной дробилке непосредственно перед его использованием. Для этого в приемный бункер дробилки загружают хмель, добавляют водопроводную или

промывную воду и замачивают 5 мин при температуре 50—60*С. Затем хмель размалывают и подают одним приемом в сусловарочный аппарат за I ч до конца кипячения. При этом рН сусла должен быть не ниже 5,3. За счет лучшего экстрагирования горьких веществ экономия хмеля при таком способе использования составляет 10%.

Охмеление сусла молотым брикетированным или гранулированным хмелем. При наличии гидроциклонных аппаратов для отделения хмелевой дробины шишковый хмель можно полностью заменить молотым хмелем, в других случаях — до 30%. Молотый хмель вносят в сусло с рН не менее 5,2 в три приема. При таком способе норму расхода хмеля умножают на 0,9.

Гранулированным или брикетированным хмелем шишковый хмель может быть заменен полностью или частично. Примерный режим внесения: 25% через 10-15 мин, 50% через 35-40 мин после начала кипения сусла. Оставшиеся 25% для сусла концентрацией до 11% вносят за 30 мин, а для сусла с массовой долей СВ 12% и выше — 15% за 30 мин и 10% за 5-10 мин до окончания кипячения сусла.

Количество внесенного гранулированного хмеля (Н1г) рассчитывают по формуле

Н]г = Гс-100- п2- 0,9/(а + 1) (100 - W),

где а — массовая доля ос-кислот в гранулированном хмеле, %; п -массовая доля гранулированного хмеля в общем количестве хмеле-продуктов, %; 0,9 — коэффициент снижения расчетной нормы расхода гранулированного хмеля за счет более полного использования горьких веществ.

Охмеление сусла водиоизомервзованиыми экстрактами из молотого хмеля. Водноизомеризованные экстракты готовят непосредственно перед использованием. Для их получения в сосуд с паровой рубашкой и мешалкой из фильтрационного аппарата набирают промывную воду, содержащую 3—6% сухих веществ (из расчета 100 дм3 на 2,5 кг хмеля), нагревают ее до кипения, добавляют на каждые 100 дм3 по 60—80 г Na2CO3 до рН 6,9—7,3 и кипятят 10 мин. В кипящую воду при перемешивании вносят хмелевые брикеты или предварительно увлажненный и измельченный хмель, смесь кипятят еще 30 мин. Повышение щелочности среды способствует растворению и изомеризации горьких веществ хмеля.

Отстоявшийся экстракт хмеля подают в сусловарочный аппарат за 30 мин до конца кипячения сусла. Оставшуюся в экстракторе хмелевую дробину промывают кипящей водой и используют ее в фильтрационном аппарате для промывания пивной дробины.

В результате более полного экстрагирования и изомеризации горьких кислот расход хмеля при таком способе снижается на 25-30%.

Охмеление сусла хмелевым экстрактом. На отечественных пивоваренных заводах хмелевым экстрактом заменяют до 50% шишкового хмеля. Экстракт хмеля медленно вводят в кипящее сусло, при работающей мешалке с первой порцией шишкового хмеля.

| Экстрактом хмеля заменяют до 50% хмеля, причем весь экстракт вносят с первой порцией. Количество экстракта рассчитывают по формуле: где аэ — массовая доля сс-кислот («кондуктометричес-кий» показатель горечи), % (для импортных экстрактов используют показатель а-кислот, указанный в качественном удостоверении); 0,8 - коэффициент снижения расчетной нормы расхода экстракта хмеля за |

| „ „ Рис' |

v ,

v ,

Хмелео^орныи аппарат

счет более полного использования горьких веществ; пэ— массовая доля экстракта хмеля в общем количестве хмелепродуктов, %.

Отделение пивногосусла от хмелевой дробины.Сразу после кипячения сусло освобождают от хмеля в хмелеотборном аппарате, который устанавливают под сусловарочным аппаратом.

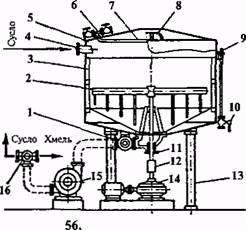

Хмелеотборный аппарат (рис. 56) представляет собой цилиндрический сосуд 5 с коническим дном и крышкой с люком 8, установленный на стойках 13.Мешалка 2 приводится в движение от привода 14через муфту 12.Герметичность корпуса при вращении вала мешалки обеспечивается сальником 11.Кран 1 предназначен для поочередного спуска из хмелеотборного аппарата профильтрованного сусла и хмелевой дробины. Хмелеотборный аппарат снабжен также смесителем 6, оросителем для воды 7, указателем уровня 9, краном 10для отбора проб.

Разделение смеси происходит следующим образом. Сусло с хмелевой дробиной стекает из сусловарочного аппарата в хмелеотбор-ный аппарат через штуцер 4 при работающей мешалке. Хмелевая дробина остается на сите 3, а сусло проходит сквозь сито и насосом 15 через разгрузочный кран 1 и распределительный кран 16перекачивается на охлаждение.

В хмелевой дробине остается 6—1 дм3 сусла на 1 кг хмеля, поэтому ее промывают горячей водой и промывную воду присоединяют к суслу. Затем аппарат заполняют водой, смешивают с хмелевой дробиной и смесь удаляют насосом 15 в отходы. Вместе с хмелевой дробиной удаляется значительная часть скоагулировавших белков.

Хмелевую дробину промывают горячей водой, которую присоединяют к суслу. Воды следует использовать столько, на сколько объем сусла уменьшился за счет испарения во время перекачивания и охлаждения. Последнюю промывную воду можно использовать на затирание.

Кипячениесусла — — — Откачка готового сусла

Рис.57. Схемасусловарочного аппарата с выноснымнагревательным контуром

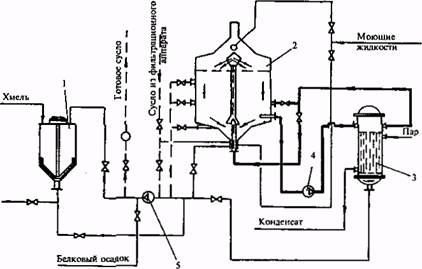

Кипячениесусла с использованиемаппарата с выносным нагревательным контуром.Один из путей реализации экономии хмеля и пара при охмелении пивного сусла предложен МКБ ВНИИПБиВП. На рис. 57 изображена схема установки, включающей смеситель 1, сусловароч-тли аппарат гидроциклонного типа 2, теплообменник 3 и насосы 4, 5.

Смеситель предназначен для приготовления хмелевой суспензии, выполнен он в виде сосуда с цилиндрическим корпусом, коническим днищем и плоской крышкой, на которой установлен привод.

Сусловарочный аппарат представляет собой сосуд с цилиндрическим корпусом, коническими днищем и крышкой. Он снабжен моющими головками, размывателем осадка, центральной трубой с встроенным инжектором и отражателем.

Кипячение сусла в аппарате с выносным теплообменником осуществляется следующим образом. В нижнюю часть аппарата подают сусло, объем которого определяют по указателю уровня. После набора сусло с помощью насоса 4 начинает циркулировать по контуру аппарат — теплообменник — аппарат. Причем в начале цикла оно подается через патрубок для ввода сусла, а после нагревания до температуры кипения через нижний патрубок и центральную трубу с инжектором. В сусловарочном аппарате происходит кипячение, а затем осветление готового сусла путем осаждения скоагулировавшего белка.

Готовую хмелевую суспензию из смесителя направляют в сусло-варочный аппарат к началу кипячения.

Особенностью приготовления сусла по этому способу является то, что сусло в аппарате находится под атмосферным давлением, а в теплообменнике создается избыточное давление и температура сусла в нем повышается до 108—110°С. Подача сусла в центральную трубу с встроенным инжектором способствует активной циркуляции сусла в аппарате, что интенсифицирует процесс кипячения. На входе в аппарат происходит эффект снятия давления и активное испарение воды (8,5% вместо 5—6% за 1 час при традиционном способе). Когда массовая доля сухих веществ сусла достигнет требуемой величины, нагревание прекращают. Интенсификация кипячения сусла позволяет сократить ее продолжительность до 60—70 мин.

Аппарат выполняет также роль гидроциклона для отделения взвесей, так как имеет тангенциальный ввод сусла. Готовое сусло перекачивают на охлаждение последовательно с трех уровней аппарата, а затем оставшийся белковый осадок выводят в фильтрационный аппарат.

Преимущества применения данной установки состоят в снижении расхода пара на 20%, хмеля — на 5—6% и сокращении продолжительности кипячения сусла почти в 2 раза.

Расчетвыхода экстракта припереработке зерновогосырья в варочном цехе.Выход экстракта — это масса экстрактивных веществ, перешедших в горячее сусло из затертых зернопродуктов, выраженная в % масс (т.е. г в 100 г).

Выход экстракта характеризует полноту использования экстрактивных веществ зернопродуктов при приготовлении пивного сусла и зависит от качества этих зернопродуктов и правильного выбора режима их переработки. Выход экстракта (Э, % масс.) вычисляют по формуле

3=0,96V-E(r/G),

где V — объем горячего сусла в сусловарочном аппарате, дм1; Е — массовая доля экстрактивных веществ в сусле, %; г — плотность сусла, кг/дм3; G — масса зернопродуктов, кг; 0,96 — поправочный коэффициент, учитывающий уменьшение объема сусла при его охлаждении от 95-100°C до 20°С и изменение объема сусла за счет внесения хмеля и появления скоагулировавших белков.

Способы приготовлениясусла для различных сортовпива

Пиво Жигулевское.Сусло готовят из светлого ячменного солода и несоложеного зернового сырья. Хмель вносят из расчета 0,68-0,85 г горьких веществ хмеля на 1 дал.

Расход зернового сырья зависит от его экстрактивности, влажности и технологии приготовления сусла. При замене 15% солода ячменем и экстрактивности солода 76% к массе сухих веществ, влажности солода 5,6% и для ячменя соответственно 75 и 15% расход на 1 дал пива составляет 1,62 кг светлого солода и 0,29 кг ячменя. Массовая доля сухих веществ в начальном сусле 11%.

Пиво Рижское. Сусло готовят из светлого солода по одно- или двухотварочному способу. Хмель вносят из расчета 0,99—1,24 г горьких веществ на 1 дал готового пива. При внесении хмеля в три приема первую порцию (30%) дают во время набора первого сусла, вторую порцию (40%) — в начале кипячения, третью (30%) — за полчаса до конца кипячения сусла. При добавлении хмеля в четыре приема первую порцию (30%) дают во время набора первого сусла, вторую порцию (40%) — в начале кипячения, третью (28%) за полчаса и четвертую (2%) — за пять минут до конца кипячения сусла. Расход солода на 1 дал готового пива составляет 2 кг. Массовая доля сухих веществ в начальном сусле 12%.

Пиво Московское. Сусло, готовят из светлого солода (80%) и рисовой муки или сечки (20%) по двухотварочному режиму затирания. Рисовую муку или сечку добавляют в первую отварку затора в аппарат и кипятят 40 мин. Хмель вносят в сусло, как и для пива Рижского из расчета 1,2—1,5 г горьких веществ на 1 дал. Расход зернопро-дуктов на 1 дал пива составляет 2,17 кг, из них 1,74 кг солода, 0,43 кг рисовой муки или сечки экстрактивностью 85% и 36 г хмеля. Массовая доля сухих веществ в начальном сусле 13%.

Пиво Мартовское. Сусло готовят по трехотварочному режиму из темного (40%), светлого (50%) и карамельного (10%) солода, затирая их раздельно. Допускается замена темного солода светлым с увеличением доли карамельного солода или добавлением жженого солода для повышения цветности пива. В этом случае затирание ведут с двумя отварками, и сусло кипятят с хмелем 2 ч. Хмель вносят из расчета 0,73—0,91 г горьких веществ на 1 дал пива: 30% — в конце фильтрования первого сусла, 40% — через 40 мин и 30% — через 1,5 ч после начала кипячения сусла. Расход зернопродуктов составляет 2,46 кг на 1 дал пива, в том числе 1,23 кг светлого солода, 0,98 кг темного солода и 0,25 кг карамельного солода. Массовая доля сухих веществ в начальном сусле 14,5%.

Пиво Ячменный колос. Сусло готовят также, как и сусло для пива Жигулевского, из светлого солода (85%) и ячменя (15%). Допускается замена ячменя рисовой или кукурузной крупой и замена 5% солода тростниковым сахаром-сырцом. Качество солода и несоложеного сырья должно обеспечивать получение сусла с высокой степенью сбраживания. Расход хмеля на 1 дал готового пива как на Жигулевское. Расход зернопродуктов на 1 дал готового пива составляет 1,9 кг, в том числе 1,62 кг солода, 0,28 кг ячменя. Массовая доля сухих веществ в начальном сусле 11%.

Пиво Российское. Сусло готовят из светлого солода (85%), рисовой крупы (10%) и сахара (5%). Затирание проводят одноотвароч-ным способом. Расход хмеля — по норме внесения горьких веществ в горячее сусло 0,56—0,7 г/дал. Режим внесения хмеля — в две порции, Первая (70%) через 10—15 мин после начала кипения, вторая пор-

ция (30%) — за 30 мин до окончания кипячения сусла. Массовая доля сухих веществ в начальном сусле 10%.

Пиво Юбилейное.Сусло готовят из светлого солода (79%), рисовой крупы (10%), кукурузной крупы (10%), сахара (1%). Хмель задают по норме Г = 1,59 1,99 г/дал. Допускается замена кукурузной крупы рисовой. Затирание проводят двухотварочным способом. Режим внесения хмеля: первая порция (40%) — до полного набора сусла, вторая порция (35%) — через 1 ч после начала кипения сусла, третья порция (20—22%) — за 30 мин до окончания кипячения сусла, четвертая порция (3—5%) — за 5 мин до окончания кипячения сусла. Массовая доля сухих веществ в начальном сусле 17%.