Станция подземного хранения газа

По основному назначению подземные хранилища газа в пористых пластах подразделяются на оперативные и резервные. Оперативные газохранилища делятся на базисные (сезонные) и пиковые.

К пиковым относятся газохранилища, создаваемые в отложениях каменной соли.

Базисные газохранилища предназначены для регулирования сезонной неравномерности газопотребления и по технологическому признаку характеризуются относительно стабильными режимами закачки и отбора газа.

Пиковые газохранилища используются для кратковременного регулирования подачи газа потребителям.

Резервные газохранилища служат для образования внутри ЕСГ (единая система газоснабжения )долгосрочного запаса газа, используемого в исключительных случаях.

СПХГ, создаваемые на базе истощенных газовых и газоконденсатных месторождений и структурных ловушек водонапорных систем, а также в отложениях каменной соли, состоят из двух комплексов:

· основного производственного назначения;

· непроизводственного назначения.

Комплекс основного производственного назначения включает следующие сооружения:

· скважины (1);

· кусты скважин (2);

· газораспределительные пункты с установками предварительной подготовки газа (ГРП) (3);

· компрессорные станции с установками полной подготовки газа (КС) (5);

· промысловые трубопроводы (6).

4

Узел редуцирования газа

Узел редуцирования предназначен для снижения высокого входного давления газа Рвх = 7,5 МПа до низкого выходного давления Рвых = 0,3 МПа и автоматического поддержания заданного давления на выходе из узла редуцирования, а также для защиты газопровода потребителя от недопустимого повышения давления.

Так как узел редуцирования совмещен с узлом очистки, здесь происходит осушка газа, удаление механических примесей и отвода конденсата.

Узел редуцирования газа является на ГРС выполняет одну из самых важных функций. Здесь газ высокого давления понижается до заданного значения и автоматически поддерживается на определнном уровне. Узел редуцирования состоит из газо-регулирующего оборудования, запорной арматуры, линий редуцирования, системы защитной автоматики и аварийной сигнализации. В схемах узла редуцирования применяют:

- стальную регулирующую арматуру на условное давление 6,3 МПа;

- клапаны регулирующие непрямого действия;

- РД прямого действия.

Для регулирования давления применяются РД прямого действия или регуляторы с аналоговым управлением. Регуляторы прямого действия более быстродействующие и надежные, так как исключается промежуточное звено - каналы связи и устройство управления, к тому же они не требуют дополнительной энергии, так как работают за счет энергии газового потока. Отечественные производители выпускают регуляторы, которые обеспечивают регулирование давления с точностью до 2,5%.

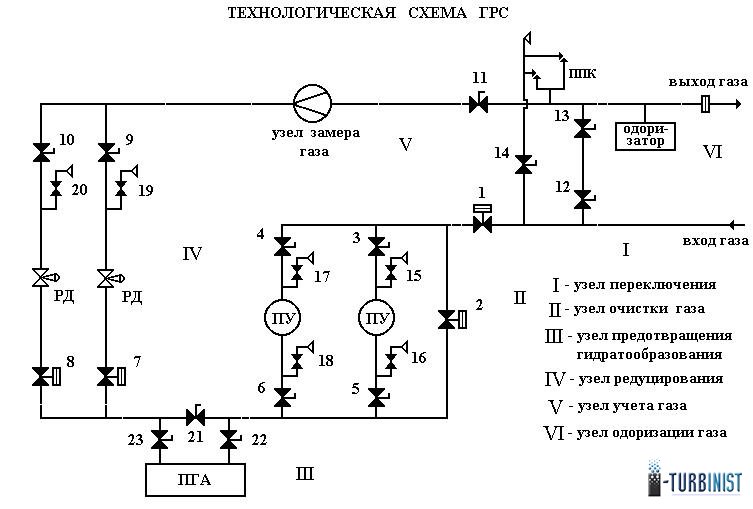

Технологическая схема ГРС

ППК- пружинный предохранительный клапан

ПУ- Предохранительный узел

РД- регулятор давления

ПГА- подогреватель газа автоматический

Блок переключения предназначен для защиты системы газопроводов потребителя от возможного высокого давления газа и для подачи газа потребителю.

Блок (узел) очистки газа на ГРС позволяет предотвратить попадание механических примесей и конденсата в оборудование, в технологические трубопроводы, в приборы контроля и автоматики станции и потребителей газа.

Блок подогрева газа (блок предотвращения гидратообразований),служит для общего подогрева газа, проходящего через ГРС.

Узел редуцирования газа предназначен для снижения и автоматического поддержания заданного давления газа, подаваемого потребителю.

Узел учёта газа предназначен для учёта количества расхода газа с помощью различных расходомеров и счётчиков.

Узел одоризации газа предназначен для добавления в газ веществ с резким неприятным запахом (одорантов). Это позволяет своевременно обнаруживать утечки газа по запаху без специального оборудования.

Технологические схемы компрессорных станций

Компрессорные станции с поршневыми газоперекачивающими агрегатами (ГПА) нашли широкое применение на магистральных газопроводах и станциях подземного хранения газа (СПХГ).

ГМК-газомотокомпрессор

УКПГ- установка комплексной подготовки газа

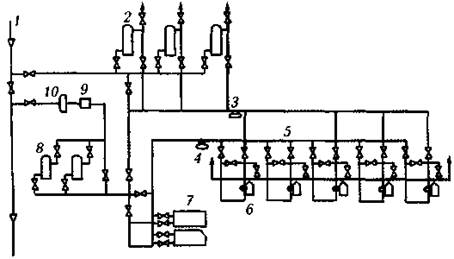

Описание технологической схемы КС, оборудованной ГМК (рис. 8.1).

В соответствии с технологической схемой газ, поступая из газопровода 1, проходит очистку в пылеуловителях 2 и направляется в коллектор 3, откуда поступает на ГМК 6. Сжатый газ направляется в нагнетательный коллектор 5, а затем при необходимости в оросительный холодильник 7 или на осушку 8. После этого газ поступает на одоризацию 9 и на замерный участок 10 и далее в магистральный газопровод. Для улавливания масла установлены маслоуловители 4. В данной схеме все ГМК подключены параллельно, и при необходимости каждый из н

Основные способы защиты трубопроводов от коррозии

Все способы, продляющие срок службы трубопровода, можно условно разделить на четыре группы.

Пассивная защита. Заключается в нанесении на поверхность трубы защитного изоляционного покрытия на основе битума, полимерных лент или напыленного полимера. Изоляционные покрытия должны обладать сплошностью, высокой диэлектрической способностью, адгезией, механической прочностью, водонепроницаемостью, эластичностью, биостойкостью, термостойкостью, долговечностью и недифицитностью.

Введение в металл компонентов, повышающих коррозионную стойкость. Метод применяется на стадии изготовления металла. Одновременно из металла удаляются примеси, понижающие коррозионную устойчивость.

Воздействие на окружающую среду. Метод основан на введение ингибиторов коррозии для дезактивации агрессивной среды.

Активная защита. К этому методу относятся катодная, протекторная и дренажная защита.

Катодная защита

При катодной защите трубопровода положительный полюс источника постоянного тока (анод) подключается к специальному анодному заземлителю, а отрицательный (катод) – к защищаемому сооружению (рис. 2.24).

Рис. 2.24. Схема катодной защиты трубопровода

1- линия электропередачи;2 - трансформаторный пункт;

3 - станция катодной защиты;4 - трубопровод;5 - анодное заземление;6 – кабель

Принцип действия катодной защиты аналогичен электролизу. Под воздействием электрического поля начинается движение электронов от анодного заземлителя к защищаемому сооружению. Теряя электроны, атомы металла анодного заземлителя переходят в виде ионов в раствор почвенного электролита, то есть анодный заземлитель разрушается. На катоде (трубопроводе) наблюдается избыток свободных электронов (восстановление металла защищаемого сооружения).

Протекторная защита

При прокладке трубопроводов в труднодоступных районах, удаленных от источников электроэнергии, применяется протекторная защита (рис. 2.25).

1 - трубопровод;2 - протектор;3 - проводник;4 - контрольно-измерительная колонка

Принцип действия протекторной защиты аналогичен гальванической паре. Два электрода – трубопровод и протектор (изготовленный из более электроотрицательного металла, чем сталь) соединяются проводником. При этом возникает разность потенциалов, под действием которой происходит направленное движение электронов от протектора-анода к трубопроводу-катоду. Таким образом, разрушается протектор, а не трубопровод.

Электродренажная защита предназначена для защиты трубопровода от блуждающих токов. Источником блуждающих токов является электротранспорт, работающий по схеме «провод–земля». Ток от положительной шины тяговой подстанции (контактный провод) движется к двигателю, а затем через колеса к рельсам. Рельсы соединяются с отрицательной шиной тяговой подстанции. Из-за низкого переходного сопротивления «рельсы–грунт» и нарушения перемычек между рельсами часть тока стекает в землю.

Электродренажной защитой называется отведение блуждающих токов от трубопровода на источник блуждающих токов или специальное заземление (рис. 2.26).

Рис. 2.26. Схема электродренажной защиты

1 - трубопровод; 2 - дренажный кабель; 3 - амперметр; 4 - реостат; 5 - рубильник; 6 - вентильный элемент; 7 - плавкий предохранитель; 8 – сигнальное реле ; 9 – рельс

Диагностика трубопроводов ультразвуком

Ультразвуковой метод контроля основан на способности энергии ультразвуковых колебаний распространяться с малыми потерями в однородной упругой среде и отражаться от нарушений оплошности этой среды. По интенсивности и времени отражения определяется размер и местоположения дефекта .

Применение ультразвукового метода для определения линейной части магистральных газопроводов связано с измерением толщины стенки трубы, выявлением слоистости, различных трещин, а также дефектов сварки (непровар, пористость, пустоты, сколы).

Метод магнитной дефектоскопии

Метод магнитной дефектоскопии металлов основан на обнаружении и регистрации полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. При этом магнитные силовые линии распространяются в металле стенки трубы без изменения направления, если в ней отсутствуют дефекты. При наличии дефектов в стенках труб магнитные силовые линии отклоняются, и возникает поле рассеяния. Величина этого поля зависит от размеров и конфигурации дефекта при определенном значении намагниченности стенки трубы.

Кроме того, с помощью магнитографического метода контроля выявляются различные дефекты в сварных швах газопроводов, выполненных автоматической сваркой при толщине основного металла от 2 до 20 мм. Наиболее хорошо выявляются продольные микротрещины, непровары г скопления шлаковых включений и газовых пор [10].

При использовании метода магнитной дефектоскопии, выполняются две последовательные операции:

· намагничивание стенки газопровода специальным устройством, при котором поля обнаруженных дефектов «записываются» на магнитную ленту;

· воспроизведение или считывание «записи» с ленты, осуществляемое с помощью магнитографических дефектоскопов.

Для контроля технического состояния металла труб газопроводов разработан ряд дефектоскопов, перемещающихся внутри трубопровода и регистрирующих различные коррозионные дефекты (коррозионные каверны, трещины и т.п.).

Снаряд (рис. 9.1) действует по принципу регистрации изменения силовых линий магнитного поля, образованного в металле стенки трубы, в пределах прерывности (каверны, трещины и т.п.), которая препятствует распространению этих линий. Прибор обнаруживает и регистрирует дефекты, расположенные как на внутренней, так и на внешней поверхности стенки труб [71].