Осушка газа молекулярными ситами

Для глубокой осушки применяют молекулярные сита, обычно называемые цеолитами. Цеолиты представляют собой сложные неорганические полимеры с кристаллической решеткой. Форма кристалла цеолита — куб. На каждой из его шести сторон выполнены щели, через которые влага проникает во внутреннее пространство. Каждый цеолит имеет свой размер щелей, образованных атомами кислорода (от 3 ∙10 -7 до 10∙10 -7 мкм). Благодаря этому цеолиты способны сорбировать в основном мелкие молекулы, т. е. при адсорбции происходит отсеивание более мелких молекул от более крупных. Мелкие молекулы проникают во внутреннее пространство кристалла и застревают в нем, а крупные молекулы не проходят и, следовательно, не будут сорбироваться. Цеолиты, применяемые в виде порошка или гранул с размерами до 3 мм, обладают высокой пористостью (до 50 %) и огромной поверхностью пор. Их активная поглотительная способность достигает 14— 16 г воды на 100 г цеолита при парциальном давлении 50 Па и превышает активность силикагеля и оксида алюминия почти в 4 раза. Необходимо отметить высокую поглощающую способность цеолитов при низкой относительной влажности газа или при малом парциальном давлении водяных паров, что обеспечивает осушку газа до очень низкой точки росы (до 173 К).

Преимуществом молекулярных сит является их хорошая поглотительная способность при высоких температурах (до 373 К она уменьшается весьма незначительно). В то же время поглотительная способность силикагеля и боксита уже при температуре 311 К снижается в несколько раз, а при температуре 373 К практически равна нулю.

Для регенерации молекулярных сит используется сухой газ, нагретый до 473 — 573 К, который пропускают через слой цеолита в направлении, обратном движению газа при осушке. При глубокой осушке газа с большой начальной влажностью возможна двухступенчатая схема с применением обычных осушителей (гликолей и бокситов) и молекулярных сит. Цеолиты выдерживают до 5000 циклов, теряя при этом около 30 % своей поглотительной способности.

ОСУШКА ГАЗА ОХЛАЖДЕНИЕМ

Охлаждение широко применяется для осушки газа, выделения конденсата из газа газоконденсатных месторождений на установках низкотемпературной сепарации, а также для получения индивидуальных компонентов газа, выделения из природного газа редких газов, сжижения газов и т. д. Низкотемпературный способ разделения газов позволяет в зависимости от глубины охлаждения извлекать от 80 до 100 % тяжелых углеводородов и осушать газ при транспортировке однофазного компонента до необходимой точки росы по влаге и углеводородам. На практике применяют низкотемпературную сепарацию (НТС), при которой получают относительно невысокие температуры как за счет использования пластового давления, так и искусственного холода. Детандер (поршневой или турбинный) позволяет получить более глубокое охлаждение газа, а также продлить срок службы установок НТС. Применение искусственного холода (холодильных машин) в установках НТС позволяет обрабатывать газ до конца разработки месторождения, но при этом капитальные вложения в обустройство промысла увеличиваются в 1,5 — 2,5 раза [39].

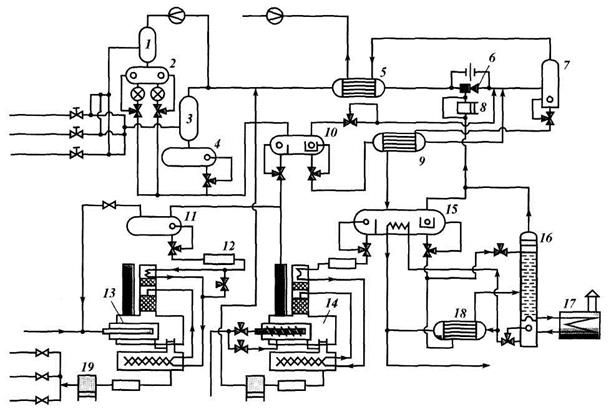

Принципиальная технологическая схема НТС приведена на рис. 4.18. Сырой газ из скважины поступает на установку комплексной подготовки, где после предварительного дросселирования (или без него) направляется в сепаратор первой ступени 3 для отделения от капельной жидкости. Затем газ направляется в теплообменник 5 для охлаждения газом, поступающим в межтрубное пространство из низкотемпературного сепаратора 7. Из теплообменника газ поступает через эжектор 6 или штуцер в низкотемпературный сепаратор 7, в котором за счет понижения температуры в теплообменнике и на штуцере (эжекторе) выделяется жидкость. Осушенный газ поступает в теплообменник 5, охлаждает продукцию скважины и направляется в промысловый сборный коллектор. Нестабильный конденсат и водный раствор ингибитора (например, диэтиленгликоля ДЭГ), предотвращающий образование гидратов, из сепаратора первой ступени 3 поступают в конденсатосборник 4 и далее в емкость 10. Здесь происходит разделение конденсата и водного раствора ДЭГа. Затем конденсат через теплообменник 9 подается в поток газа перед низкотемпературным сепаратором, а водный раствор ДЭГа направляется через емкость 11 и фильтр 12 для очистки от механических примесей в регенерационную установку 13, после чего регенерированный гликоль из установки с помощью насоса 19 подается в шлейфы для предотвращения образования гидратов в них. Поток нестабильного углеводородного конденсата и водного раствора ДЭГ направляется в разделительную емкость 15 через межтрубное пространство теплообменников, где охлаждает нестабильный конденсат, поступающий из емкости 10 для впрыскивания в газовый поток.

Водный раствор гликоля через фильтр поступает в установку регенерации 14, после чего насосом 19 подается в газовый поток перед теплообменником 5. Конденсат из разделительной емкости 15 направляется через межтрубное пространство теплообменника 18 в деэтанизатор 16. Установка деэтанизации состоит из тарельчатой колонны, печи 17 и теплообменника 18. Заданная температура в нижней части деэтанизатора поддерживается с помощью теплообменника18, в котором стабильный конденсат (нижний продукт деэтанизатора), подогретый в печи 17 до температуры 433 К, отдает тепло насыщенному конденсату, поступающему из емкости 15. Охлажденный стабильный конденсат подается в конденсатопровод. По схеме предусматривается также ввод части холодного нестабильного конденсата на верхнюю тарелку стабилизатора. В этом случае деэтанизатор работает в режиме абсорбционноотпарной колонны.

|

| Рис. 4.18. Технологическая схема НТС на газосборном пункте |

Если предусматривается транспортировка конденсата в железнодорожных цистернах, то стабилизация конденсата проводится в ректификационной колонне, работающей в режиме либо частичной, либо полной дебутанизации. Газ выветривания (дегазации) из емкости 15 и газ деэтанизатора 16 через штуцер поступает в общий поток.

Если давление невысокое, то предусматривают компрессор 8. Газ дегазации из емкости 10 также возвращается в общий поток. Периодический контроль за дебитами газа и жидкости осуществляется с помощью сепаратора 1, на выкидной линии которого установлены замерная диафрагма и конденсатосборник-разделитель 2 со счетчиками.

Если на устье скважины температура газа достаточно высокая и на его пути до газосборного пункта гидраты не образуются, то схема подготовки газа упрощается. На период добычи, когда требуются дополнительные источники холода на установке НТС для обеспечения требуемой точки росы газа, в схеме вместо штуцера устанавливают турбодетандер. При использовании турбодетандера эффект по снижению температуры в 3 — 4 раза больше, чем при обычном дросселировании. В этом случае в схеме предусматривается сепаратор второй ступени, предназначенный для отделения жидкости от газа, поступающего в турбодетандер. Осушенный газ из межтрубного пространства теплообменника 5 поступает на прием компрессора, установленного на одном валу с турбодетандером, и далее в промысловый коллектор.

Возможны модификации описанной схемы в соответствии с конкретными условиями. В частности, дополнительно к теплообменнику 5 устанавливают воздушный или водяной холодильник. По мере снижения пластового давления для поддержания постоянной температуры сепарации газа на установках НТС требуется последовательное увеличение поверхности теплообменников, что приводит к необходимости перестройки установки. Однако наступает такой период, когда это становится нерациональным. В таком случае производится охлаждение либо применяют другие способы подготовки газа.

Эффективность работы НТС любого типа существенно зависит от технологического режима эксплуатации скважины. В проектах разработки за оптимальное давление сепарации на газоконденсатных месторождениях принимается давление максимальной конденсации, которое для каждого состава газа определяется экспериментальным путем. Для обеспечения однофазного движения газа по магистральному газопроводу температура сепарации выбирается с учетом теплового режима работы газопровода.

ОДОРИЗАЦИЯ ГАЗА

Природный газ, очищенный от сероводорода, не имеет ни цвета, ни запаха. Поэтому обнаружить утечку газа довольно трудно. Чтобы обеспечить безопасность транспорта и использования газа, его одорируют, т. е. специально придают резкий и неприятный запах. Для этой цели в газ вводят одоранты, к которым предъявляются следующие требования. Продукты сгорания одорантов должны быть физиологически безвредными, достаточно летучими (низкая температура кипения), не должны вызывать коррозию, химически взаимодействовать с газом, поглощаться водой или углеводородным конденсатом, сильно сорбироваться почвой или предметами, находящимися в помещениях. Одоранты должны быть недорогими. Этим требованиям в наибольшей степени удовлетворяет этилмеркаптан. Однако при его использовании следует учитывать все присущие ему недостатки. Так, по токсичности он равен сероводороду. Поэтому если газ идет на химическую переработку, то необходимо проводить очистку от меркаптана, так как меркаптан отравляет катализаторы. Этилмеркаптан химически взаимодействует с оксидами металлов, вследствие чего при транспорте одорированного газа запах его постепенно ослабевает [37].

Кроме этилмеркапатана также используют сульфан, метил-меркаптан, пропилмеркаптан, калодорант, пенталарам и др. В качестве одоранта применяют смесь меркапатнов, получаемых при очистке природного газа с высоким содержанием серы и сернистых соединений. Одоризацию газа проводят на головных сооружениях газопровода и газораспределительных станциях. Концентрация паров одоранта в газе должна быть такой, чтобы резкий запах ощущался при объемной концентрации газа, не превышающей 1/5 от нижнего порога взрываемости. Среднегодовая норма расхода этилмеркаптана составляет 16 г на 1000 м3 газа. В летнее время расход одоранта примерно в 2 раза меньше, чем зимой.

Устройства, при помощи которых одорант вводится в поток газа, называются одоризаторами. Различают капельные, испарительные, барботажные и полуавтоматические одоризаторы.

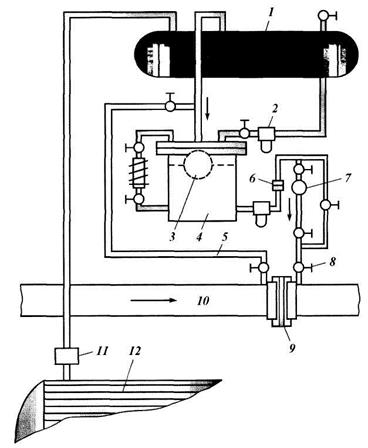

Капельными одоризаторами одорант вводится в газопровод каплями или тонкой струей (рис. 4.19). Одоризатор действует за счет перепада давления, создаваемого диафрагмой. Одорант из поплавковой камеры проходит через диафрагму, смотровое стекло и по трубке поступает в газопровод. В поплавковой камере все время сохраняется постоянный уровень. Расход одоранта можно изменять при помощи сменной диафрагмы.

| Рис. 4.19. Капельный одоризатор с диафрагмой: / — бачок для одоранта; 2 — фильтр-отстойник; 3 — поплавок; 4 — поплав ковая камера; 5, 8 — соединительные трубки; 6 — тонкая диафрагма; 7 — смотровое стекло; 9 — диафрагма в газопроводе; 10 — газопровод; 11 — ручной насос; 12 — запасная емкость |

Наибольшее распространение получили испарительные (фитильные) и барботажные одоризаторы.

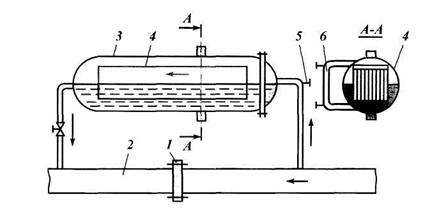

Рассмотрим принцип действия испарительного одоризатора (рис. 4.20). В резервуар с одорантом частично погружены фланелевые полосы. Над поверхностью одоранта между фланелевыми полосами проходит газ и насыщается одорантом. Резервуар снабжен подогревателем (на схеме не показан). Температура одоранта, от которой зависит интенсивность испарения, а следовательно, и степень одоризации, поддерживается терморегулятором.

|

| Рис. 4.20. Испарительный (фитильный) одоризатор: |

| 1 — диафрагма; 2 — газопровод; 3 — резервуар; 4 — вертикально подвешенные фитили; 5 — регулировочный вентиль; 6 — мерное стекло |

Барботажный одоризатор представлен на рис. 4.21. Из газопровода 3 часть газа попадает в барботажную камеру 2, в которой происходит насыщение газа одорантом, поступающим из расходного бака 13. При помощи поплавкового регулятора в барботажной камере поддерживается постоянный уровень. Отсюда газ через емкость одоризатора 17 поступает в газопровод за диафрагмой 1, создающей перепад давления для прохождения газа через одоризатор. Капли неиспарившегося одоранта, захватываемые газом из барботажной камеры, оседают на дно емкости 17. Накапливающийся там одорант сливается через кран 20. Регулирование степени одоризации осуществляется вентилем 19.

Однако для рассмотренных одоризаторов характерно отсутствие прямой пропорциональной зависимости расхода одоранта от расхода газа, так как ввод одоранта происходит под действием меняющегося столба жидкости, не зависящего от количества проходящего газа. При колебании расхода в течение суток часто приходится менять режим работы установки. Регулировку выполняют вручную игольчатым вентилем, поэтому точность дозирования зависит от опытности обслуживающего персонала.

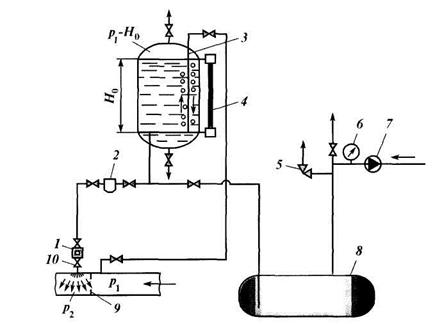

На некоторых газораспределительных станциях внедрены полуавтоматические установки одоризации газа, которые просты по конструкции, надежны в работе и обеспечивают практически полную пропорциональную зависимость расхода одоранта от расхода газа. Установка работает следующим образом (рис. 4.22). На пути газового потока в газопроводе установлена диафрагма 9, на которой создается определенный перепад давления в зависимости от расхода газа. Газ с давлением P1 до диафрагмы поступает в бачок 3 с одорантом и создает давление р2 на столб одоранта, равное р1 — рgН0. Одорант из бачка 3 через фильтр 2 и калибровочное стекло 1 впрыскивается в газопровод за диафрагмой с давлением р2. Давление впрыскивания меняется в зависимости от количества газа, проходящего через диафрагму, и этим достигается пропорциональность расхода одоранта и газа. Уровнемерное стекло 4 используется для наблюдения за расходом одоранта. Емкость 8, предназначенная для заполнения бачка деодорантом, снабжена предохранительным клапаном 5. Давление заполнения бачка поддерживается редуктором 7 и контролируется по манометру 6. При монтаже фланец с соплом крепится к фланцу задвижки 10, что позволяет заменять и чистить сопла. Изменение степени одоризации достигается за счет изменения диаметра сопла. Степень одоризации определяется хроматографическим методом

|

| Рис. 4.22. Полуавтоматическая одоризационная установка |

.