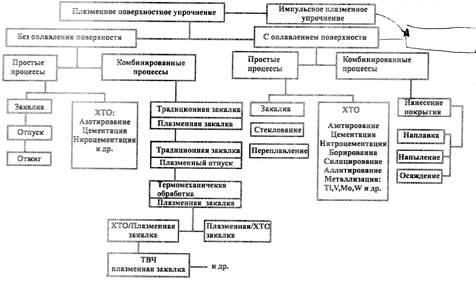

Способы плазменного поверхностного упрочнения

Рис. 2.13. Способы плазменного поверхностного упрочнения материалов

В настоящее время наиболее широко исследуются следующие направления:

1. Закалка сплавов из твердого состояния со скоростями нагрева и охлаждения 102-104ºС\с;

2. Закалка сплавов из жидкого состояния с высокими скоростями плавления и кристаллизации 102 – 105 º С\с ;

3. Поверхностное легирование, наплавка материала, обработка предварительно нанесенных на металл покрытий, нагрев поверхностных слоев после традиционной ХТО;

4. Оплавление и затвердевание с высокими и сверхвысокими скоростями (104- 107 °С\с), приводящие к аморфизации (стеклованию) тонкого поверхностного слоя.

На стадии лабораторных исследований находится плазменное ударное упрочнение, реализуемое за счет коротких промежутков времени. Газодинамический напор плазменного потока создает в зоне обработки давление, ( 400-800 МПа), что значительно выше предела текучести аустенита. Многочисленные исследования в области плазменного упрочнения [9, 10, 13, 14, 23-26] с использованием электронной и оптической микроскопии показали, что зона термического воздействияплазменной струи (дуги) имеет форму сегмента и по своему строению аналогична ЗТВ электронного и лазерного луча [1, 16. При нагреве плазменной струей (дугой) поверхности металла происходит нагрев поверхности слоя до различных температур, вследствие чего он имеет слоистое строение. В зависимости от микроструктуры и микротвердости в сталях по глубине различают три слоя.

- Первый слой - зона оплавления, имеет место при закалке из расплавленного состояния. Зона оплавления имеет столбчатое строение с кристаллами, вытянутыми в направлении теплоотвода. Основная структурная составляющая мартенсит.

- Второй слой - зона закалки из твердой фазы, образующийся в интервале температур Тпл › Тзак › ТАс1. По глубине слой характеризуется сильной структурной неоднородностью, т.к. наряду с полной закалкой происходит неполная закалка. В верхней границе слоя, ближе к поверхности, наблюдается мартенсит и остаточный аустенит. В нижней границе слоя, ближе к исходному металлу, наряду с мартенситом наблюдаются элементы исходной структуры: феррит в доэвтектоидных сталях и цементит в заэвтектоидных.

- Третий слой - переходная зона, в которой металл нагревается до температур ниже точки Ас1, в котором основными структурами являются структуры отпуска.

Слоистое строение упрочненной зоны характерно для всех способов плазменного упрочнения. Конкретные структуры и строение зоны плазменного воздействия для каждого способа и типа стали будут рассмотрены ниже. Геометрические параметры зоны плазменного нагрева характеризуются шириной и глубиной упрочненного поверхностного слоя, которые для большинства способов зависят от параметров режима упрочнения (мощности плазменной струи (дуги), дистанции упрочнения, скорости обработки), рис. 2.14.

В работах [23-25] для определения интервала гарантированного упрочнения (ИГУ) металлов используется энергетический параметр плотность энергии по

Поверхности W, Дж/мм 2. Первый энергетический порог W1 соответствует началу аустенитных превращений в стали.

Рис. 2.14. Влияние параметров процесса упрочнения

на геометрию упрочненной зоны: ширину В/а/ и глубину Z/б/.

При дальнейшем увеличении плотности энергии поверхностная твердость в зоне плазменного воздействия резко возрастает и при втором критическом значении достигает почти максимальной величины. В диапазонеW1 – W2процессы α→γи γ→α - превращений протекаютужедостаточноплотно.

|

Третий энергетический порог W3 соответствует началу микроплавления. Энергетический порог W2 – W3,по мнению [23-25],можно считать интервалом гарантированного упрочнения (ИГУ) для данного материала, рис. 2. 15.

Рис. 2.15. Влияние плотности энергии в пятне нагрева

на поверхностную твердость

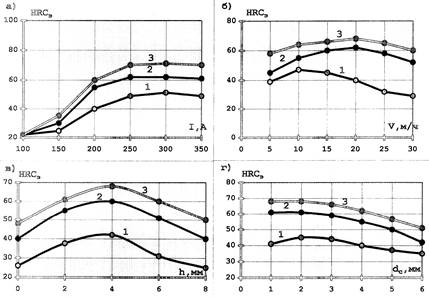

Однако на практике использование этого энергетического параметра не нашло широкого применения. Как правило, в качестве основных параметров используют силу тока дуги в плазмотроне, дислокацию упрочнения, диаметр сопла, скорость обработки. Наиболее сильно на степень упрочнения оказывает влияние скорости обработки и сила тока, т.к. они позволяют регулировать скорость нагрева и охлаждения, рис. 2.16.

Рис. 2.16. Влияние основных параметров плазменного упрочнения:

силы тока /а/, скорости упрочнения /б/, дистанции обработки /в/, диаметра сопла /г/

на твердость упрочненной зоны / закалка без оплавления/;

1 - Сталь 20 ; 2 – Сталь 45 ; 3 – Сталь 60

Для поисков оптимальных режимов рекомендуется использовать следующий прием. На образце-свидетеле производится упрочнение оплавления поверхности (изменяя параметры: силу тока или скорость упрочнения). При появлении первых признаков оплавления, плавнымизменением одного из параметров добиваются исчезновения оплавления и вблизи этого порога проводят упрочнение без оплавления поверхности. Экспериментально установлено, что при таком подходе нет необходимости производить трудоемкой операции (металлографический анализ), т.к. глубина плазменного упрочнения оказывается максимальной.

Кроме того, для нахождения максимальной глубины закалки можно использовать выражение Z = √4аt,где а - температуропроводность материала, которое определяет глубину проникновения тепловой энергии в металл за время t.

Степень упрочнения (отношение закаленной структуры к исходной) определяют при помощи измерения микротвердости. Твердость тонких слоев, толщиной менее 0,5 мм., измерять по шкале HRC нельзя,т.к. алмазный конус может проникнуть на глубину, превышающую толщину упрочненного слоя и показывать твердость низлежащих областей. Характер распределения микротвердости по глубине и ширине и ширине зоны плазменного воздействия показан на рис. 2.17. Размеры зоны зависят не только от параметров плазменного упрочнения, но и от особенностей фазовых структурных превращений (в сталях различного состава) и их прокаливаемости.

Рис. 2.17. Общий характер микротвердости по глубине /а/ и ширине /в/ зоны

термического воздействия ЗТВ при обработке без оплавления Zзз – глубина закаленного слоя;

Zпз – глубина переходного слоя; Zзтв – общая глубина ЗТВ; Взз – ширина закаленного слоя;

Впз – ширина переходного слоя; Взтв – общаа ширина ЗТВ

Многочисленные металлографические исследования структур, полученных в результате плазменного, лазерного и электронно-лучевого упрочнения, приведенные

в работах [1, 9, 10, 15, 16, 23-26] позволяют изложить общие закономерности их образования в различных железоуглеродистых сплавах.

Конструкционные углеродистые стали (доэвтектоидные)

В зоне оплавления низкоуглеродистых сталей с содержанием С<0,3 % образуется мелкоигольчатый малоуглеродистый мартенсит. Микротвердость в этой зоне составляет (5000 - 6500 Мпа) и зависит от содержания углерода в стали. Зона закалки из твердой фазы характеризуется большей структурной неоднородностью. Сохранение в структуре зоны плазменного нагрева исходного феррита создает значительную неоднородность микротвердости. С увеличением содержания углерода в стали увеличивается доля перлитной составляющей и, как следствие этого, микротвердость возрастает и ее распределение более однородно, см.табл. 2.6., 2.7.

В переходной зоне ферритная составляющая, в основном, полностью сохраняется. Присутствие феррита может отрицательно влиять на некоторые эксплутационные характеристики стали (износостойкость, усталостную прочность), В связи с этим, плазменное упрочнение целесообразно использовать для сталей, где влияние ферритной фазы незначительно.

Однако обращает на себя внимание достаточно высокая твердость закаленного слоя на низкоуглеродистых сталях (5000 - 6000 МПа), что в обычных условиях стандартной термической обработки не достигается (закалка либо вообще не про-мсходит, либо не дает такой высокой твердости), рис. 2.18. По мнению [1, 15, 16],о6ъясняется значительным изменением зерен феррита и аустенита, а также реек, пластин и пакетов мартенсита.

Табл. 2.6.