Текстильные формы углеродных волокон

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканые или нетканые материалы. Жгуты, пряжа, ровинги и нетканые холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур [2]. Углеродные волокна имеют высокий модуль упругости и малые удлинения. Поэтому они не выдерживают многократных деформаций и использование их для получения тканых материалов представляет известные трудности. Однако в связи с прогрессом в технологии производства углеродных волокон и в технике ткачества оказалось возможным изготавливать из них и всевозможные тканые материалы.

Преимуществом однонаправленных тканей (в этом случае тонкие нити: стеклянные или органические, расположенные по утку, служат лишь для технологической связи нитей или жгутов друг с другом) является то, что в них практически исключаются перегибы волокон в продольном направлении, волокна хорошо ориентированы, материал получается гладким и приятным на ощупь. Их выпускают и в виде гибридных лент и полотна в сочетании со стекловолокнистыми нитями . В настоящее время ассортимент тканей весьма разнообразен; они различаются плотностью расположения нитей по ширине, структурой плетения, соотношением числа нитей в продольном (по основе) и поперечном (по утку) направлениях, числом элементарных волокон в пучке и другими характеристиками.

В зависимости от условий применения [3], УВМ выпускают в виде непрерывных нитей и жгутов (образованных из 1000, 3000, 5000, 6000, 10000 и большего числа элементарных непрерывных волокон), шнуров, штапельного волокна, кнопа, лент, тканей (часто комбинированных с полимерными или стеклянными волокнами), однонаправленных лент, в которых прочные нити основы связаны малопрочным утком, нетканых материалов (войлока, матов) и пр. На основе углеродных волокон разработан и используется практически весь возможный ассортимент текстильных форм.

Для получения тканых изделий из УВ используются два основных способа: ткачество исходных волокон и последующая термическая переработка тканых изделий в углеродные (т.е. карбонизация и графитация тканых форм); получение углеродных нитей, жгутов и их последующая текстильная переработка. Преимущество последнего способа в возможности получения тканей с меньшей анизотропией свойств, а также возможность получения комбинированных тканых материалов из УВ и других типов волокон, недостаток - хрупкость УВ и связанные с ней трудности при текстильной переработке.

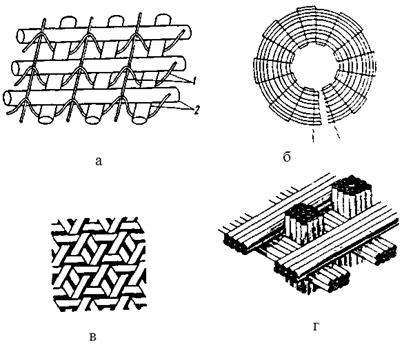

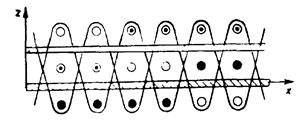

На рисунке 17.12 показаны типы некоторых тканей специального назначения [2]: неизвитая ткань, в которой благодаря исключению изгибов углеродных волокон предотвращается повреждение волокон и снижение их прочности; спиральная ткань, в которой углеродные волокна расположены по спирали и связаны между собой в радиальном направлении; ткани с ориентацией углеродных волокон пол углом 0. 30 и 60о; трехмерные ткани, в которых углеродные волокна ориентированы также и в направлении толщины ткани, и т.д.

а - неизвитая ткань ; б - спиральная ткань; в - ткань с трехосной ориентацией нитей в плоскости ткани; г - трехмерная ткань с ортогональной объемной ориентацией нитей.

1 - стеклянная нить; 2 - углеродная нить.

Рисунок 17.12 - Примеры тканей специального назначения [2].

Ткани из углеродных волокон. Свойства и условия получения углеродных тканей зависят от строения этих тканей, плотности переплетения, извитости пряжи, плотности исходной пряжи и от условий ткачества [3].

Плотность нитей в основе и утке определяется числом нитей в 1 см ткани соответственно в продольном и поперечном направлениях. “Основа” — это пряжа, расположенная вдоль длины ткани, а “уток” перевивает ткань в поперечном направлении. Следовательно, плотность ткани, ее толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи, используемой при ткачестве. Эти параметры могут быть определены, если известна конструкция ткани. Существуют различные виды переплетений основы и утка для создания прочных тканей. Варьируя вид ткани, можно создать разнообразные армирующие структуры, влияющие в определенной степени на свойства композитов из них. В ряде случаев применения углеродных тканей требуются специальные виды переплетений.

Тесьмапредставляет собой узкую (менее 30,5 см шириной) ткань, которая может содержать распущенную кромку (т. е. заполняющую пряжу, выступающую за пределы тесьмы) [3]. Тесьма из углеродных волокон в виде плетёных рукавов характеризуется большей гибкостью по сравнению с тканями на основе углеродных волокон. Из тесьмы можно получать изделия сложной конфигурации с поверхностью неправильной формы и т.д.

Текстильная углеродоволоконная пряжа — это собранные вместе одиночные параллелизованные волокна или стренги (жгуты), которые в дальнейшем могут быть переработаны в текстильный материал. Непрерывные одиночные жгуты (стренги), представляют собой простейшую форму текстильной углеродоволоконной пряжи, известной как “простая пряжа”. Для использования такой пряжи в дальнейшей текстильной переработке ее обычно подвергают незначительной крутке (менее 40 м-1). Однако для большого числа тканей необходима более толстая пряжа. Такой ассортимент текстильной пряжи может быть получен методом скручивания и трощения. Типичным примером является скручивание двух или более простых стренг вместе с одновременным трощением (т. е. последующим скручиванием двух или более уже предварительно скрученных жгутов).

В результате операций кручения и трощения получают пряжу, прочность, гибкость и диаметр которой могут варьироваться. Это является важной предпосылкой для создания различных тканей, из которых в дальнейшем получают композиты.

Жгуты состоят из большого числа филаментов, собранных в пучок. Обычно используются жгуты с числом филаментов 400, 10 тыс. или 160 тыс. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг — это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе углеродных волокон, могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (длиной 3 - 6 мм) могут быть переработаны в войлок или нетканый материал по обычной технологии [3].

Для углеволокнитов и углепрессволокнитов [13] используются углеродные нити УКН-П/2500, УКН-П/5000 с поверхностной обработкой и количеством филаментов соответственно 2500 и 5000 в нити, ВМН-4, ВМН-РК, Ровилон, ВЭН-280, УКН/5000, УКН/10000, Кулон/5000А, Кулон/5000Б с линейной плотностью от 200 до 900 текс, отличающиеся прочностью и модулем упругости в достаточно широких пределах. Свойства некоторых углеродных нитей представлены в таблицах 17.6 и 17.7.

Таблица 17.6 - Свойства углеродных нитей [13].

| Показатели | Марка наполнителя | ||||

| УКН-П/2500 | УКН- П/5000 | УКН/ | УКН/ | Кулон/5000А Кулон/5000Б | |

| Линейная плотность, текс | |||||

| Отклонение линейной плотности,% | ±7-10 | ±8-10 | ±10 | ±8 | ±12 |

| Относительная разрывная нагрузка нити при разрыве петлей, н/текс | 4,9-5,9 | 6-7 | 4,9 | ||

| Массовая доля аппрета, % | 3,5±1,5 | 3,5±1,5 | 2-6 | 2-6 | ¾ |

| Модуль упругости, ГПа | 230±30 | 210±30 | 330-400 | ||

| Разрушающее напряжение нити при растяжении в микропластике, ГПа | 1,8-2,6 | 1,8-2,6 | 2,5 | 2,3 | |

| Разрушающее напряжение пластика, ГПа при: -растяжении -сжатии | 1,0-1,5 1,0-1,2 | ¾ | ¾ |

Таблица 17.7 - Свойства углеродных нитей [13].

| Показатели свойств | Марка наполнителя | ||||||

| ВМН-4 | ВМН-РК-3 | РОВИЛОН | ВЭН-280-1 | ВЭН-280 | |||

| Линейная плотность, текс | |||||||

| Отклонение линей-ной плотности, % не более | |||||||

| Плотность нити, г/см3 | 1,64 | 1,6 | ¾ | ¾ | ¾ | 1,9 | 2,1 |

| Разрывная нагрузка жгута, Н | 45,1 | 68,6 | 29,4 | 68,6 | 40,2 | 20,8 | |

| Разрушающее нап-ряжение элемента-рной нити при растяжении, ГПа | ¾ | ¾ | ¾ | ¾ | ¾ | 2,0 | 1,2 |

| Модуль упругости жгута в пластике, ГПа | ¾ | ¾ | ¾ | ||||

| Динамический мо-дуль упругости жгута, ГПа | |||||||

| Предел прочности при изгибе жгута в пластике МПа | ¾ | ¾ |

Наиболее широкое применение в качестве армирующего наполнителя для углетекстолитов имеют углеродные ленты типа ЛУ-П, ЭЛУР-П, представляющие собой плотно намотанные на двухфланцевые катушки рулоны шириной 250 мм. Основные характеристики лент представлены в таблице 17.8. Отличительной особенностью углеродных лент является их низкая линейная плотность, обеспечивающая получение углепластиков с толщиной монослоя 0,08-0,13 мкм. [13]

Таблица 17.8 - Свойства углеродных лент [13].

| Тип ленты | Ширина ленты, мм | Линейная плотность, г/м | Плотность нити, г/см3 | Количество нитей на 10 см, не менее | Разрушающее напряжение при растяжении в углепластике, ГПа, не менее | Разрушающее напряжение при сжатии в углепластике, ГПа, не менее | Модуль упругости при изгибе, ГПа | Объемная доля наполнителя в углепластике, % | Плотность углепластика, г/см3 | Толщина монослоя углепластика, мм |

| ЛУ | 255 ±25 | 35±3 | 1,69± 0,05 | - | - | 165±20 | 63±4 | 1,53± 0,05 | - | |

| ЛУ-П 0,1-А | 255 ±20 | 30±5 | 1,69± 0,05 | 400 ±25 | 0,7 | 0,7 | 157±25 | 62±4 | 1,49± 0,05 | 0,1-0,12 |

| ЛУ-П 0,1-Б | 255 ±20 | 30±5 | 1,69± 0,05 | 400 ±25 | 0,6 | 0,7 | 157±25 | 62±4 | 1,49± 0,05 | 0,1-0,12 |

| ЛУ-П 0,2-А | 255 ±20 | 35±5 | 1,69± 0,05 | 485 ±30 | 0,7 | 0,7 | 157±25 | 62±4 | 1,49± 0,05 | 0,11-0,15 |

| ЛУ-П 0,2-Б | 255 ±20 | 35±5 | 1,69± 0,05 | 485 ±30 | 0,6 | 0,7 | 157±25 | 62±4 | 1,49± 0,05 | 0,11-0,15 |

| Элур П-А | 245 ±30 | 30 ±5 | 1,71± 0,04 | 420 ±25 | 0,9 | 0,9 | 145±25 | 63±4 | 1,50± 0,05 | 0,11-0,13 |

| Элур П-Б | 245 ±30 | 30 ±5 | 1,71± 0,04 | 420 ±25 | 0,8 | 0,8 | 145±25 | 63±4 | 1,50± 0,05 | 0,11-0,13 |

| Элур 0,008 ПА | 220± | 15 ±5 | 1,71± 0,04 | 570 ±25 | 0,9 | 0,9 | 145±25 | 63±4 | 1,50± 0,05 | 0,07-0,09 |

Большую группу углеродных армирующих наполнителей представляют тканые материалы на основе углеродных нитей УКН-П/2500 и УКН/П500. Это тканые ленты УОЛ-1 и УОЛ-2 шириной 300,460 и 600 мм. (В условном обозначении ленты первая цифра-ширина ленты, вторая цифра в маркировке - тип используемых нитей в качестве основы: 1- для нитей УКН-П/5000 и 2-для нитей УКН-П/2500.) Эти ленты имеют только углеродные нити в основе, а в утке ленты имеют разреженные стеклянные или органические нити с линейной плотностью 14-30 текс. Получают их на ткацких ленточных станках.

Для расширения ассортимента выпускаются комбинированные ленты типа УОЛ-К с соотношением в основе углеродных и стеклянных нитей 6:1. Основные характеристики тканых углеродных и комбинированных лент приведены в таблице 3.9. В отличие от углеродных нитей типа ЛУ эти наполнители обеспечивают получение углепластиков с более высокой толщиной монослоя от 0,17 мм до 0,25 мм и более высокий уровень прочностных характеристик. Тканые ленты типа ЛЖУ, в отличие от лент типа УОЛ, ткутся на исходном сырье и имеют углеродную уточную нить. Ленты ЛЖУ различаются линейной плотностью при использовании в основе различных углеродных нитей в 2500 или 5000 филаментов. Основные характеристики этих лент представлены в таблице 4.9.

Принципиально отличается от ранее рассмотренных наполнителей углеродная ткань УТ-900-2,5 на основе нитей УКН-П/2500, переплетенных саржевым переплетением, обеспечивающим равную плотность нитей на основе и утку. Характеристика и свойства тканей приведены в таблице 17.9 [13].

Таблица 17.9 - Свойства тканых углеродных лент и тканей [13].

| Наименование показателей | Марка ленты и ткани | ||||||

| УОЛ-300-1 | УОЛ-300-2 | УОЛ-300-1к | УОЛ-300-2к | ЛЖУ-0,25П | ЛЖУ-0,32П | УТ-900-2,5 | |

| Линейная плотность, г/м | 80±5 | 62±5 | 73±3 | 58±3 | 68±10 | 100±30 | 240±30 |

| Плотность на 10 см: по основе по утку | 62±1 10±1 | 100±1 10±1 | 60±1 10±1 | 100±1 10±1 | 107±2 - | 85±1 - | 60±2 60±2 |

Марочный ассортимент и свойства отечественных и зарубежных УВМ представлены в таблицах 17.10 - 17.13.

В таблице 17.13 представлены некоторые свойства зарубежных углеродных волокон из различных исходных волокон. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Тип и вид текстильной структуры для переработки углеродных волокон определен обычно его применением в композиционном материале. Этим же определяется и метод получения композита: выкладка, литье под давлением или пултрузия.

Объемные структуры на основе углеродных волокон.

Одним из главных преимуществ армированных композиционных материалов является высокая удельная прочность в направлении армирования. Другим важным преимуществом таких материалов перед изотропными материалами является эффективное управление анизотропией механических, теплофизических и других свойств в направлении армирования. Управление анизотропией свойств осуществляется варьированием укладки арматуры [5].

Таблица 17.10 - Углеродные наполнители для конструкционных углепластиков (Россия) [5,7,10,12,13,14].

| Марка | Текстильная форма | Плотность г/см3 | σ+ ГПа | Е+ ГПа | ε + % |

| ВМН-4 | жгут | 1,7 | 2,0-2,5 | 0,7-0,8 | |

| ВМН-6 | жгут | 1,6-1,8 | 3,0-3,5 | 200 - 250 | 0,7-0,8 |

| ВМН-РК | ровинг | 1,7 | 3,2 | 0,9-1,0 | |

| ЛУ-П-0,1 и О,2 4 , 5 | лента | 1,7 | 3,0-3,2 | 200 - 250 | - |

| УКН-3004 | нить | 1,65-1,75 | 2,0-2,5 | 0,9-1,0 | |

| УКН-3004 | нить | 1,65-1,75 | 3,0-3,5 | 200 - 250 | - |

| УКН-П-О,1 1 ,4, 5 | нить | 1,7-1,8 | 4,0-4,5 | 220 - 250 | - |

| УКН-П-5000М 4, 5 | жгут | 1,75 | 4,0-4,5 | - | |

| УКН-П-5000 2, 6 | жгут | 1,7-1,75 | 3,5-3,6 | 180-230 | 1,3 |

| УКН-П-2500 4, 5 | жгут | 1,7-1,75 | 3,5-3,6 | 180-230 | 1,3 |

| УКН-85004 | нить | - | 4,0 | - | - |

| КУЛОН | нить | 1,9 | 3,5 | 450 - 500 | - |

| КУЛОН Н24-П 5 | нить | 1,95-2,0 | 2,5-3,0 | 450 - 500 | - |

| ГРАНИТ П 5 | нить 400 текс | 1,79-1,81 | 3,0-3,5 | 320 - 400 | - |

| ЭЛУР-П-0,1 4 , 5 | лента245±30мм | 1,7-1,8 | 2,7-3,2 | 220 - 250 | 0,9-1,1 |

| ЛУ-24П 5 | лента 90+10 мм | 1,78-1,84 | 2,5-3,0 | 320 - 350 | - |

| КУЛОН | лента 90±10 мм | 1,95-2,0 | 2,5-3,0 | 450 - 500 | 0,3-0,5 |

| УОЛ-300-1 2 | лента,?= 0,235±0,015 | - | 1,1-1,4 | - | - |

| УОЛ-300-2 2 | лента, ?= 0,175+0,015 | - | 1,2-1,5 | - | - |

| УТ-900-2,5 3 | саржа, ?= 0,22±0,02 | - | 0,55 - 0,60 | - | - |

| ЭЛУР-П-0,08 4 , 5 | лента | 1,6-1,7 | 1,05-1,2 | 130-140 | 1,6 |

| РОВИЛОН | жгут | 1,85-1,95 | 3,0-3,6 | 180-300 | - |

| ВПР-19С | нить, жгут | 1,9 | 1,5-2,0 | 400 - 450 | 0,5 |

| ВЭН-200,210 | нить, жгут | 1,85 | 1,3-1,4 | 300 - 340 | 0,8 |

Примечание: 1 - аналог Торнел 300, Торейка ТЗОО; 2 - на основе УКН-П-5000 углеродорганические ленты УОЛ-55, 150, 300, 300-1, ЗООК ( НПО "Химволокно" ); УОЛ-300-1 (основа УКН-П-5000, 410 текс, уток СВМК 14,3 текс); УОЛ-ЗООК (основа УКН-П-5000, 410 текс и Армос 167 текс, уток СВМК 14,3 текс); УОЛ-150, 300 (основа УКМ-П-5000, 390 текс, уток СВМК текс 29,4); 3 - основа и уток из нитей УКН-П-2500 200 текс, кромка Урал Н 205 текс; 4 - ПАН-нити для ЭЛУР-П, ЛУ-П текс 33.3, УКН-П-5000 текс 850, УКН-П-2500 текс 425; 5 - П- электрохимическое окисление (метод ЭХО); 6 - используются для изготовления ТЗ-структур типа ЦОО и ЦТМЗ; Текс - масса 1 км волокна в граммах.

Таблица 17.11 - Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон, для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели). (Россия) [2,7].

| Марка материала | Текстильная форма | Содержание углерода, % | Разрывная нагрузка на полоску 5см, кгс | Прочность элементарной нити, ГПа | |

| Основа | Уток | ||||

| Урал Т-22 | ткань, лента | 99,5 | 1,3 | ||

| Урал ТР З/2-15 | Трикотаж | - | 1,3 | ||

| Урал ТР 3/2-22 | Трикотаж | 99,5 | - | 1,0 | |

| Урал ТМ/4-22 | Многослойная ткань | 99,5 | 1,3 | ||

| Урал ЛО-22 | Однонаправленная лента | 99,5 | - | - | 2,0 |

| Урал ЛО-15 | Однонаправленная лента | - | - | 2,0 | |

| Урал - С | Сетка | 99,5 | - | - | 1,8 |

| Урал - Н | нить текстильная | 99,5 | - | - | 1,5 |

| Урал НШ | нить швейная | 99,5 | - | - | 1,5 |

| Урал Тр-3/2-15Э | трикотаж с поверхностной обработкой | ||||

| УУТ-2 | Ткань | 4,5 | 0,8 | ||

| УТМ-8 | Ткань | 0,6 | |||

| Углен, Углен-9 | Жгут | - | - | 0,6 |

Таблица 17.12 - Текстильные формы и свойства углеродных жгутов (Россия) [7,10,13].

| Параметры | Углеродные жгуты, марки | |||

| ВМН-4 | РОВИЛОН | ВПР-19(с) | ВНВ(с) | |

| Исходное сырье | ПАН; 33,3 текс | Нитрон 650 -1700 текс | Нитрон 850 -1700 текс | вискоза (ГЦ) |

| Число нитей, шт | 6 по 2 | |||

| Число круток на 1 м | 7-8 | до 90 | ||

| Число волокон (филаментов), шт | 5000-10000 | 5000-10000 | 1000-1200 | |

| Длина, max, м | 2-3 | |||

| Диаметр, max, мкм | 5-6 | 5-6 | ||

| Разрывная нагрузка, кгс | 6-9 | - | 2,5 | |

| Температура пиролиза, Мах, °С | ||||

| Плотность, г/см3 | 1,69-1,71 | 1,6 | 1,92 | 1,97 |

| Прочность при растяжении, ?, ГПа | 2,4 | 1,7 | 1,25 | 0,6 |

| Модуль упругости при растяжении, Е, ГПа | - | |||

| Относительное удлинение, ε, % | 0,8 | 0,8 | 0,5 | - |

| Замасливатель | ПВС | ПВС | - | ПТФЭ |

Таблица 17.13 - Свойства зарубежных промышленных углеродных волокон [3].

| Волокно | Фирма-поставщик | Исходный материал | σВ, МПа | Е, ГПа | r, кг/м3 | σ, 10 -4 см/м | l пр, Вт/ (м ×°С) | α пр, К-1 |

| Фортафил 3 (0) | ГЛК | ПАН | 5,7 | 0,11 | ||||

| Фортафил 5 | ГЛК | ПАН | -0,5 | |||||

| ХИ - Текс 12000 | Г | ПАН | — | — | — | |||

| ХИ - Текс 6000 | Г | ПАН | — | — | — | |||

| ХИ - Текс 3000 | Г | ПАН | — | — | — | |||

| ХИ- Текс 1500 | Г | ПАН | — | — | — | |||

| Панекс 30 | СФ | ПАН | — | — | — | |||

| Панекс 1/4 CF-30 | СФ | ПАН | — | — | — | |||

| Панекс 30 R | СФ | ПАН | — | — | — | |||

| Панекс 30V800d | СФ | ПАН | — | — | — | |||

| Селион GY -70 | Ц | ПАН | 15,38 | — | — | |||

| Селион 6000 | Ц | ПАН | 6,67 | — | — | |||

| Селион 3000 | Ц | ПАН | 6,67 | — | — | |||

| Селион 1000 | Ц | ПАН | 6,67 | — | — | |||

| AS | Г | ПАН | — | — | — | |||

| NTS | Г | ПАН | — | — | — | |||

| NMS | Г | ПАН | — | — | — | |||

| П | ПАН | 1030-1024 | 34-35 | — | — | — | ||

| К | ПАН | 690-1240 | 21-34 | — | — | — | ||

| Торнел 50 | ЮК | ГЦ | — | — | — | |||

| Торнел 300 WYP 90 - 1/0 | ЮК | ПАН | — | 20,5 | — | |||

| Торнел 300 WYP30-1/0 | ЮК | ПАН | — | 20,51 | — | |||

| Торнел 75 | ЮК | ГЦ | — | — | — | |||

| P55BS | ЮК | Пек | — | — | — | — | ||

| Р75 | ЮК | Пек | — | — | — | — | ||

| Р100 | ЮК | Пек | — | — | — | — |

Названия фирм: Г - “ Геркулес ” (Hercules), ГЛК - “ Грейт лейкс карбон” (Great Lakes Carbon), К - “ Карборундум” (Carborundum), П - “Поликарбон” (Polycarbon), СФ - “ Стакпоул карбон файберз ” (Stackpole Carbon Fibers), Ц - “ Целанез” (Celanese), ЮК - “ Юнион карбайд” (Union Carbide).

Армирующими элементами углеродных композиционных материалов служат углеродные волокна. Разработаны армирующие структуры, имеющие три, четыре, пять и более направлений армирования. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами.

Существует несколько систем структур армирования композиционных материалов. В практике наибольшее распространение получили системы двух, трех и n нитей.

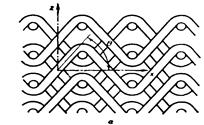

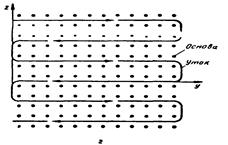

Характерным признаком материалов, образованных системой двух нитей, является наличие заданной степени искривления волокон в направлении основы (ось х), волокна утка (ось у) прямолинейны. Арматура в третьем направлении (ось z) отсутствует. Основными арматурными параметрами этой группы материалов является степень искривления волокон основы (угол q) и коэффициент армирования m в направлении основы и утка (рисунок 17.13).

Рисунок 17.13 - Варианты схемы армирования, образованных системой двух нитей. Соединение рядом лежащих слоев с волокнами направления у: в плоскости zx (а) и в плоскости zy (б); по всей толщине структуры и в плоскости zx (в) и в плоскости zy (г). Соединение через два слоя с использованием в направлении х прямых волокон (д) и через слой и по всей толщине материала с использованием в направлении х прямых волокон (е). Соединение через слой с переменной плотностью по толщине материала (ж) [5].

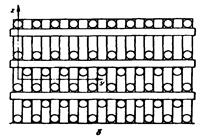

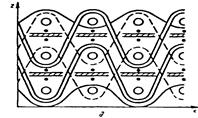

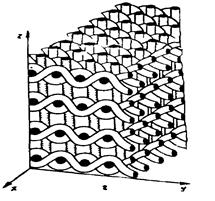

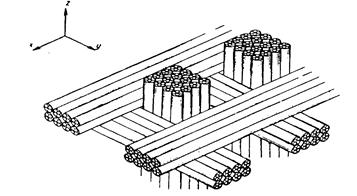

Композиционные материалы, образованные системой трех нитей, имеют армирование в трех направлениях выбранных осей координат. Наиболее распространенные схемы армирования приведены на рисунке 17.14.

Схемы армирования, как правило, образованны взаимно ортогональными волокнами (рисунок 17.14, а,б), однако встречаются схемы с косоугольным расположением волокон (рисунок 17.14, в,г). Армирующие волокна могут быть прямолинейными (рисунок 17.14, а), иметь заданную степень искривления волокон в одном (рисунок 17.14,в) или двух (рисунок 17.14, г) направлениях. Количество волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения [5].

Рисунок 17.14 - Варианты схем армирования, образованных системой трех нитей

с прямолинейными волокнами в трех направлениях (а, б),

с прямолинейными волокнами в двух направлениях (в),

с заданной степенью направления волокон в двух направлениях (е) [5].

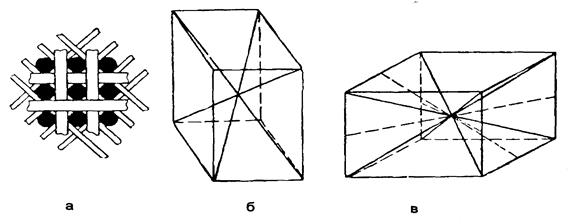

Система четырех нитей позволяет получать композиционные материалы с разными вариантами пространственного расположения арматуры. Наибольшее распространение получил вариант 4d. Характерным признаком его является расположение арматуры по четырем диагоналям куба. Такая схема укладки при одинаковом распределении арматуры по направлениям армирования позволяет получать равновесную структуру.

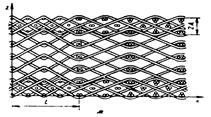

Армирование композиционных материалов, образованных системой множества нитей, осуществляется в различных направлениях, чаще всего в трех взаимно перпендикулярных направлениях выбранных осей координат и в диагональных плоскостях, содержащих координатные оси. Возможны и более сложные схемы армирования (рисунок 17.15). Геометрия пространственного армирования создается исходя из условий разрушения материала и должна обеспечить целенаправленную анизотропию свойств. Увеличение количества направлений армирования способствует снижению анизотропии свойств, общего коэффициента армирования, а следовательно, абсолютных значений характеристик материала. Материалы с полной изотропией упругих свойств получаются при укладке арматуры под углом 31° 43¢ к осям декартовой системы координат в каждой из трех ортогональных плоскостей. Для других симметрии характерно наличие определенных экстремальных значений физических свойств.

Рисунок 17.15 - Схема диагонального расположения структуры в одной плоскости (а) и в пространстве (б) для композиционных материалов, образованных системой n нитей; одиннадцатинаправленная (11d) схема армирования (в), диагонали между диаметральными вершинами по двум граням и вдоль ребер [5].

Для рационального использования армированных композиционных материалов необходимо знать их предельные коэффициенты армирования. В работе [15] были исследованы возможности предельного наполнения пространственно-армированных структур волокнами круглого поперечного сечения. В основном исследовали плотную упаковку волокон - при касании их цилиндрических поверхностей - в одной плоскости, перпендикулярно к которой вводили волокна, "скрепляющие" слои. В таблице 17.14 приведены теоретически предельно допустимые значения коэффициентов армирования для некоторых типов структур в случае, когда многонаправленное армирование в плоскости было создано прямолинейными волокнами. Параметром h (%), обозначена доля прямолинейных волокон, ортогональных плоскости укладки в общем объеме арматуры.

Таблица 17.14 - Предельные коэффициенты армирования для некоторых типов структур [5].

| № п/п | Схема армирования | Число направлений армирования | Укладка волокон | Доля волокон, ортогональных плоскости упаковки, % | mпр |

| 1. |  | Гексагональная | ¾ | 0,907 | |

| 2. |  | Прямоугольная | ¾ | 0,785 | |

| 3. |  | Слоистая (произвольная) | ¾ | 0,785 | |

| 4. |  | Прямоугольная в трех плоскостях | 33,3 | 0,589 | |

| 5. |  | Гексагональная трансверсально-изотропная | 30,2 | 0,563 |

Как видно из данных таблицы 17.14 отклонение направлений укладки волокон от однонаправленной и плоской схемы существенно снижает объемный коэффициент армирования материала. При трех взаимно ортогональных направлениях укладки волокон предельный коэффициент армирования mпр. снижается на 25 % по сравнению с коэффициентом при сплошной структуре. При четырех направлениях армирования, из которых три создают изотропию свойств в плоскости (таблица 17.14, п.5), mпр коэффициент армирования снижается по сравнению с коэффициентом армирования по гексагональной однонаправленной схеме (таблица 17.14, п.1) на 38 %. В схеме 5, вследствие косоугольной укладки волокон в плоскости при касании их с волокнами ортогонального к плоскости направления имеется больше вакансий для заполнения матрицей, чем в случае трех ортогональных направлений армирования (таблица 17.14, п.4) [5].

Следует отметить, что идеализированные схемы предельного наполнения композиционного материала волокнами следует рассматривать лишь для сравнения. В реальных случаях в силу технологических или других условий изменяются расстояния между соседними волокнами, при этом необходимо вводить поправочные к mпр коэффициенты, отражающие при идеализации геометрии структуры степень рассредоточения волокон.

Реальный объем волокон в каркасе всегда значительно ниже расчетного. Это обусловлено тем, что нити не имеют правильной формы поперечного сечения, принятой при расчете, и элементарные волокна не монолитны.

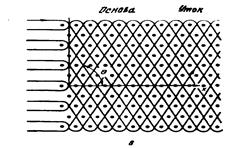

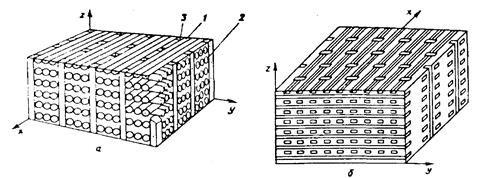

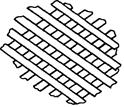

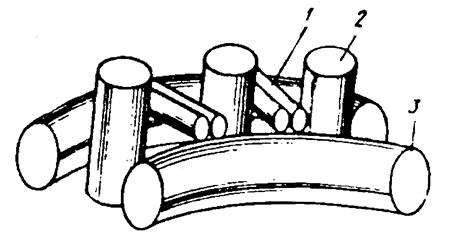

Методы изготовления армирующих каркасов углерод-углеродных композиционных материалов различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов. Наибольшее распространение получил метод ткачества (плетения) сухих нитей. Он приемлем для изготовления как самых простых из многонаправленных каркасов, в которых волокна расположены по осям прямоугольной системы координат (ЗД), так и наиболее сложных многонаправленных - 11 Д (см. рисунок 17.15, в). При этом используют нити малого диаметра с плотной их укладкой (рисунок 17.16), что обеспечивает получение малых пустот и высокой плотности каркаса.

Метод ткачества сухих нитей применим и для создания каркасов цилиндрической формы. Тканые каркасы этого типа показаны на рисунке 17.17. Обеспечение постоянной плотности армирования цилиндрических каркасов с увеличением расхождения радиальных нитей при приближении к наружному диаметру достигается за счет увеличения диаметра осевых пучков нитей или введения в основную систему армирования радиальных элементов разной длины. Изготовление таких каркасов ведется на ткацких станках. Возможно создание и более сложных структур [5].

Рисунок 17.16 - Типичная схема укладки волокон малого диаметра в ортогонально армированном материале с целью получения высокой плотности каркаса [5].

Рисунок 17.17 - Расположение нитей в трехнаправленном цилиндрическом

переплетении [5].

Разработка способов получения ортогонально-армированных каркасов позволила создать модифицированную структуру, названную Мод 3 [14]. Модификация заключалась в следующем: в плоскости ху вместо прямолинейных нитей используется углеродная ткань, волокна в направлении оси z остаются прямолинейными и проходят через слои ткани между волокнами в плоскости ху. При прошивке ткани в направлении оси х используются как сухие нити, так и углеродные стержни, полученные пропиткой нитей либо органическим связующим с последующей карбонизацией, либо пироуглеродом из газовой фазы. Тип и распределение волокон в каркасах такой структуры могут варьироваться во всех направлениях.

Многонаправленные каркасы получают и из одних углеродных стержней. Недостатком таких каркасов является отсутствие целостности до введения связывающей стержни матрицы; преимущество заключается в высокой степени заполнения объема материала арматурой.

Литература:

1. Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы. – М.: Химия, 1974. – 376 с.

2. Углеродные волокна. Пер. с японск. / Под ред. С. Симамуры. - М.: Мир, 1987. - 304 с.

3. Справочник по композиционным материалам: В 2-х кн.: Кн.1. Пер с англ. / Под ред. Дж. Любина. - М.: Машиностроение, 1988, - 448 с.

4. Углеродные волокна и углекомпозиты. Пер. с англ. / Под ред. Э. Фитцера. - М.: Мир, 1988. - 336 с.

5. Углерод - углеродные композиционные материалы: Справ. изд. / Бушуев Ю.Г., Персин М.И., Соколов В.А. - М.: Металлургия, 1994. - 128 с.

6. Goodnew P.J., Clark A.J., Baily J.E. // Mater. Sci. a. Eng, 1975. - V. 17. - P. 3-30.

7. Варшавский В.Я. // Химия и технология высокомолекулярных соединений, 1976. - Т. 8. - С. 67 – 120.

8. Фиалков А.Е. и др. // Химия твердого топлива, 1968. - № 6. - С. 191 - 194.

9. Okado T., Sekinguchi A., Tshii T. // 5th Carbon conference, 1961. - P. 497.

10. Армирующие химические волокна для композиционных материалов. / Под ред. акад. Г.И. Кудрявцева. - М.: Химия, 1992. – 236 с.

11. Le - Maistre C.W., Diefendorf R.J., // Polimer prepr, 1973. - V. 14. - P. 105.

12. Пластики конструкционного назначения (реактопласты). / Под ред. Е.Б. Тростянской. - М.: Химия, 1974. - 304 с.

13. Армированные пластики: Справ. пособие. / Бунаков В.А., Головкин Г.С., и др. - М.: МАИ, 1997. - 402 с.

14. Композиционные материалы: Справочник / Под ред. В.В. Васильева и Ю.М. Тарнопольского. - М.: Машиностроение, 1990. - 512 с.

15. Крегерс А.Ф., Зилауц А.Ф. Предельные значения коэффициентов армирования волокнистых композитов с пространственной структурой // Механика композитных материалов, 1984. - № 5. - С. 784 - 790.

Арамидные волокна

Среди различных видов химических волокон в последнее время широкое распространение получили ароматические амидные волокна и нити. Эти волокна обладают значительно более высокими механическими и термическими свойствами по сравнению с традиционными видами волокон и нитей на основе других органических полимеров. Ароматические полиамиды позволили решить проблему получения высокопрочных, высокомодульных, теплостойких, огнестойких волокон. Разработан большой ассортимент волокон из полиарамидов как за рубежом (Кевлар, Кевлар 29, Кевлар 49, Кевлар 149, Кевлар НМ, НТ, Нр, Т 981, Т 969, Nomex, Тварон, Тварон НМ, Д 1000, 1001, 1050, 1055, 1056, Технора (НМ-50), Аренка 900, 930 и другие), так и в России (СВМ, Армос, Терлон СД, С, СБК, ВМН-88, Фенилон, Русар). Их свойства примерно идентичны. На основе таких волокон были созданы различные композиционные материалы, которые стали успешно применять для изготовления конструкционных деталей самолетов и ракет и множества других изделий. Так, волокна Терлон широко используют для замены металлокорда в автомобильных шинах; для изготовления: резинотехнических изделий (транспортерных лент, клиновых ремней), оплеток оптических кабелей, канатов, тросов, пуленепробиваемых жилетов, спецодежды металлургов и сварщиков, теплозащитных перчаток, безасбестовых прокладок и др. Волокна Русар используются в средствах баллистической защиты – как в виде мягкой, так и жесткой брони, для изготовления сосудов для хранения сжатого водорода и кислорода, подшипников скольжения и др.

Исторический очерк

Термин «арамидные волокна» или «арамиды» был утвержден в 1974 г. Федеральной торговой комиссией США применительно к синтетическим волокнам, получаемым из ароматических полиамидов: «арамид» — выпускаемое промышленностью волокно, в котором волокнообразующим веществом является длинноцепной синтетический ПА, не менее 85% амидных групп которого присоединены непосредственно к двум фениленовым кольцам. К ароматическим полиамидам относятся полимеры, содержащие в основной цепи макромолекулы амидную группу –NHCO–, соединенную с обеих сторон ароматическими фрагментами (фенильными, гетеро-циклическими и т. д.).

Впервые возможность получать высокопрочные волокна из полностью ароматического полиамида (АПА) была обнаружена в 1965 году на примере анизотропного раствора поли-n-бензамида в органическом растворителе амидного типа, хотя начало научно-исследовательских разработок в этом направлении относится к 50-м годам XX столетия.

Поиски новых полимеров для получения высокопрочных волокон привели к неожиданному открытию класса полимеров, для которых равновесному состоянию отвечает не беспорядочное, а упорядоченное взаимное расположение макромолекул. Эти полимеры построены из очень жестких макромолекул. Если макромолекула полимера очень жесткая (т.е. если свободное вращение элементарных звеньев резко ограничено), то беспорядочное расположение цепей оказывается энергетически невыгодным и равновесному состоянию отвечает уже более или менее строгий порядок во взаимном расположении макромолекул. К числу таких жесткоцепных полимеров относятся полимеры, цепи которых состоят из бензольных колец, а между звеньями их промежуточных атомов или групп, обеспечивающих ограниченно свободное вращение вокруг ординарных химических связей. В результате взаимодействия между бензольными кольцами соседних звеньев, находящихся близко друг к другу, создается больший энергетический барьер для свободного вращения и макромолекула в растворе приобретает уже не форму статистического клубка, как это имеет место для гибкоцепных полимеров, а форму жесткого стержня. Примером подобных жесткоцепных полимеров может служить поли-п-фенилентерефталамид

,

,

получаемый сополиконденсациеи п-фенилендиамина и терефталевой кислоты. Близкое расположение соседних бензольных колец в эти полимерах устраняет гибкость цепи. Высокие π-порядки связей в ароматических полиамидах позволяют объяснить высокую тепло- и термостойкость этих полимеров. В связи с тем, что в ароматических полиамидах электронное облако амидной группы имеет π-электронную составляющую, было высказано предложение, что в ароматических полиамидах межфрагментные π-электронные взаимодействия могут захватывать достаточно протяженные участки макромолекул.

Развитие высокомолекулярной химии обеспечило создание новых полимерных материалов, которые по физико-механическим характеристикам заметно превосходят традиционно используемые металлы. Естественно, что подобные полимерные материалы вызвали интерес у специалистов для изготовления изделий, защищающих человека от баллистического поражения. Наиболее часто с этой целью используются арамидные волокна Кевлар, Тварон, Технора, СВМ, Армос, Терлон [1-5].

Свойства волокон зависят от состава исходного сырья, свойств использованных растворителей, условий технологического процесса получения волокон и условий термообработки сформированных нитей.

Существует три основных способа производства арамидных нитей. Первый метод, жидкофазное (мокрое) формование, главный принцип которого основан на формировании структуры волокна в жидкой среде осадительной ванны, при использовании второго метода, сухое формование, волокно формируется в воздушно-газовой среде. Комбинированный метод, сочетающий в себе преимущества первых двух методов, называют сухо-мокрым. Нити, полученные комбинированным способом, имеют достаточно высокие механические показатели, что позволяет использовать их в тканях и других материалах баллистического назначения.

Кевлар - арамидное волокно для баллистической защиты. Волокна Кевлар представляет собой кристаллизующийся полимер. Химическая структура волокна отличается высокой степенью ориентированности и жесткости. Эти характеристики, в частности, обусловлены наличием в структуре большого количества ароматических (бензольных) колец.

Жесткие полимерные цепи находятся в распрямленном состоянии и образуют очень плотную упаковку в объеме волокна, что определяет высокие механические свойства волокна типа Кевлар. Волокна Кевлар производятся в виде технических нитей с различной линейной плотностью и структурой. Кевлар выпускается также в виде пряжи, ровинга и тканей. Активное развитие пассивные системы индивидуальной защиты получили после открытия и начала производства новых п-арамидных волокон, позволяющих создавать конструкции сочетающие высокие баллистические свойства с небольшим весом и стойкостью к различным воздействиям. Первое п-арамидное волокно под торговой маркой Кевлар было изобретено в 1965 году и запатентовано фирмой Дюпон. Первое поколение волокон Кевлар под названием Кевлар29 впервые было использовано в бронежилетах в США. Благодаря уникальному сочетанию высокой прочности на разрыв, модуля упругости и низкой плотности, наряду с негорючестью и высокой термостойкостью, Кевлар также нашел применение в противопульных и противоосколочных шлемах.

Ранее за рубежом для изготовления мягкой брони в основном использовалось волокно марки Кевлар-29, позже его вытеснил Кевлар-129. Прочность и модуль упругости этого волокна несколько выше (на 10-15 и 27% соответственно), чем эти показатели Кевлара-29, при одинаковом разрывном удлинении. Вероятно, благодаря повышению этих показателей Кевлар-129 имеет значительно лучшие свойства по рассеиванию энергии. Изготавливаемые из Кевлара-129 защитные жилеты на 15-20% легче и на 20-25% тоньше, следовательно, менее жестки, чем аналогичные изделия из Кевлара-29 при эквивалентной эффективности баллистической защиты.

Аналогичным Кевлару-29 можно считать волокно Тварон. В последнее время появилась его новая марка - "Тварон СТ Микрофиламент", которое отличается от обычного Тварона большим количеством филаментов в комплексной нити (1000 вместо 750) и их меньшей линейной плотностью (9,3 мтекс у нового вместо 15 мтекс у стандартного волокна). Это позволило создать защитный жилет на 23% легче ранее изготовляемого из стандартного волокна Тварон (масса защитного пакета для жилета 5,6 кг/м2 вместо 7,3). Жилет стал не только легче, но и более гибким, мягким и несравнимо удобнее при носке.

Арамидное японское волокно Технора, как и Кевлар-29, Кевлар-129 и "Тварон СТ Микрофиламент", имеет достаточно высокую прочность и модуль упругости, но, в отличие от них, большое разрывное удлинение - до 5%. Прочность волокна Технора при высокой скорости растяжения заметно возрастает (с 25 до 50 г/денье при скорости растяжения 103 см/с), т.е. его прочность при ударе повышается. Правда, устойчивость Техноры к горению несколько ниже, чем у волокон указанных марок, кислородный индекс (КИ) около 25%, в то время как у Кевлара и Тварона - около 31%.

Волокно СВМ по способу получения, фазовому состоянию, эластическим свойствам сравнимо с Технорой. Поэтому можно утверждать, что их поведение при ударных нагрузках аналогично, хотя СВМ обладает большей прочностью и модулем упругости (на 15-20%) и более высоким КИ (30-31%), благодаря чему оно отличается от Техноры более высокими защитными свойствами.

Волокно Терлон, которое используется для изготовления бронежилетов, является аналогичным Кевлару, и поэтому ему присущи все свойства последнего. Правда, необходимо подчеркнуть, что Терлон сорбирует меньше влаги (3,5% при 65%-ной относительной влажности), чем Кевлар-29 и Кевлар-129.

Волокно Армос среди известных п-арамидных волокон обладает самой высокой прочностью (до 5500 МПа) и модулем упругости (до 145 ГПа) и уступает только Кевлару-129 (160 ГПа) и Терлону (180 ГПа). По физической структуре Армос занимает промежуточное положение между Кевларом и Твароном, с одной стороны, и Терлоном, СВМ и Технорой, - с другой. Отличие Армоса от упомянутых п-арамидных волокон заключается в его меньшем влагопоглощении (3,5% вместо 7 при 65%-ной относительной влажности). Таким образом, можно утверждать, что волокна типа Армос среди п-арамидных волокон в наибольшей степени отвечают требованиям к материалам, применяемым для изготовления бронежилетов.

Очень важным показателем механических свойств материалов являются так называемые удельные характеристики или отношение прочности и модуля деформации к плотности (принятый показатель оценки удельной прочности материалов - "разрывная длина" в километрах). Для различных видов Армоса эти показатели заключаются в пределах от 250 до 380 км. Это значит, что, если подвесить нить такой длины, то она выдержит собственный вес. В воде при разнице плотностей волокна и воды 0,44 г/см3 этот показатель увеличивается более чем в три раза. Другими словами, удельная прочность Армоса в несколько раз выше, чем самой прочной стальной проволоки, а также обычных видов высокопрочных технических нитей и других материалов.

Нити Армос имеют высокие термические характеристики, их рабочие температуры при длительной эксплуатации 250-270°С, а в течение ограниченного времени 300-330°С. Очень важный показатель - полное отсутствие усадки до температур 300-350°С, а при температуре 400-450°С усадка не более 3-4%. Важная особенность Армоса - негорючесть на воздухе и устойчивость к действию открытого пламени - кислородный индекс (содержание кислорода в окружающей среде, при котором материал может загореться) составляет 38-43%; он практически такой же, как для СВМ-волокон, что на 10-15 единиц выше, чем всех других видов арамидных волокон. Волокна Армос могут длительно храниться без изменения свойств, незначительно меняются свойства в мокром состоянии, устойчивы к длительному пребыванию в воде, биостойки. Такого материала среди арамидов одновременно с максимальной прочностью и устойчивостью к воздействию открытого огня нет. Применение Армоса наиболее целесообразно в тех видах композитных материалов и изделий, которые должны обладать максимальной прочностью при минимальной массе. В качестве армирующих структур используются нити, жгуты, ленты, ткани. Применяются высокопрочные термореактивные связующие, чаще всего - эпоксидные смолы.

Русар. Это волокно производят с линейной плотностью 29,4; 58,8; 100; 110 и 167 текс, характеризуется высокой относительной прочностью (230-300 сН/текс), высоким модулем упругости (100-140 ГПа), низким удлинением при разрыве (2,6-3%) и используется в основном в средствах баллистической защиты – как в виде мягкой, так и жесткой брони, а также в композиционных материалах, таких как сосуды для хранения сжатого водорода и кислорода, подшипники скольжения и др.[6,7].

Общим недостатком п-арамидных волокон является их жесткость. Однако ее можно снизить путем уменьшения диаметра элементарных волокон. К преимуществам п-арамидных волокон относятся их высокая защитная стойкость к удару, стабильность размеров и негорючесть. Исходя из этого, ведется разработка п-арамидного волокна с прочностью до 6 ГПа при уменьшенном диаметре филаментов (на 30-40% от стандартного) и их большем количестве (в 2-3 раза) в комплексной нити. Особенностью арамидов, является отсутствие хрупкости - такой, какая характерна для высокопрочных стеклянных или углеродных волокон. Если посмотреть на характер их разрушения, то арамиды при этом расщепляются на тонкие фибриллы вдоль волокна, сохраняя высокие свойства при растяжении. В то же время стеклянные и углеродные волокна разрушаются в поперечном направлении, что приводит к разрушению изделий.