Особенности сварки низкоуглеродистых сталей

Глава 5 СВАРКА НИЗКОУГЛЕРОДИСТЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ

СОСТАВ И СВОЙСТВА СТАЛЕЙ

Сталь - это железный сплав, содержащий до 2 % С. В углеродистых кон-струкционных сталях, широко используемых в машиностроении, судостроении т.д., содержание углерода обычно оставляет 0,06 ... 0,9 %. Углерод является ос-новным легирующим элементом и определяет механические свойства этой гру-ппы сталей. Повышение его содержания в стали усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов.

По степени раскисления сталь изготовляют кипящей, спокойной и полу-спокойной (соответствующие индексы "кп", мспм и "пс"). Кипящую сталь, соде-ржащую не более 0,07 % Si, получают при неполном раскислении металла. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и около-шовной зоне.

Кипящая сталь склонна к старению в околошовной зоне и переходу в хру-пкое состояние при отрицательных температурах. В спокойной стали, содержа-щей не менее 0,12 % Si, распределение серы и фосфора более равномерно. Эти стали менее склонны к старению. Полуспокойная сталь занимает промежуточ-ное положение между кипящей и спокойной сталью.

Стали с содержанием до 0,25 % С относятся к низкоуглеродистым, с со-держанием 0,26 ... 0,45% к среднеуглеродистым, к высокоуглеродистым отно-сятся, стали, содержащие 0,45 ... 0,75 % С. Они отличаются плохой сваривае-мостью и их не применяют для изготовления сварных конструкций. Темпера-турная область применения углеродистых сталей от -40 до +425 °С, низколе-гированных от -70 до +475 °С. По качественному признаку низкоуглеродистые стали разделяют на две группы: обыкновенного качества и качественные.

Изготовленные из нее конструкции обычно также не подвергают последу-ющей термообработке. Эта сталь поставляется по ГОСТ 380-94 на сталь углеро-дистую обыкновенного качества, ГОСТ 5520-79 (в ред. 1990 г.) на сталь для кот-лостроения, ГОСТ 5521-86 на сталь для судостроения и т.д. (табл. 6.1).

Сталь обычного качества поставляется без термической обработки в гаряче-катаном состоянии и делится на три группы: А, Б, В.

А - поставляется по механическим свойствам, для производства сварных конструкций не применяется, имеет три категории показателей механических их свойств.

Б - поставляется по химическому составу и имеет две категории. В первой нормируется содержание С, Mn, Sі, P, S, N2; во второй - дополнительно норми-руется содержание Cr, Nі и Cu. Стали этой группы имеют ограниченное приме-нение при изготовлении сварных конструкций.

В - поставляется по химическому составу и механическим свойствам. Имеет 6 категорий. Наибольшее применение ВСт. 2, ВСт. 3 всех степеней раскисления:

1 – σв, δ, αизг; 2 – σв, δ, σт, αизг ; 3 – дополнительно ан при t = +20оС;

4 - σв, δ, σт, αизг и ан при t = - 20оС; 5 – 6 – дополнительно после старения

6.1. Химический состав некоторых углеродистых конструкционных сталей,%

| Марка стали | ГОСТ | С | Мп | Si |

| Ст1кп Ст1пс Ст1сп Ст2кп Ст2пс Ст2сп СтЗпс СтЗсп | 380-94 | 0,06 ... 0,12 0,06 ... 0,12 0,06 ... 0,12 0,09 ... 0,15 0,09 ...0,15 0,09 ...0,15 0,14 ...0,22 0,14 ... 0,22 | 0,25 ... 0,50 0,25 ... 0,50 0,25 ... 0,50 0,25 ... 0,50 0,25 ... 0,50 0,25 ... 0,50 0,40... 0,65 0,40 ... 0,65 | не более 0,05 0,05 ...0,15 0,15 ...0,30 не более 0,05 0,05 ...0,15 0,15 ...0,30 0,05 ...0,15 0,15 ...0,30 |

| 1050-88 | 0,07 ... 0,14 0,12 ...0,19 0,17 ...0,24 | 0,35 ... 0,65 0,35 ... 0,65 0,35 ... 0,65 | 0,17 ... 0,37 0,17 ...0,37 0,17 ... 0,37 | |

| 15Г 20Г 35Г | 4543-71 | 0,12 ...0,19 0,17 ...0,24 0,32 ... 0,40 | 0,70 ... 1,00 0,70 ... 1,00 0,70... 1,00 | 0,17 ... 0,37 0,17 ...0,37 0,17 ...0,37 |

| 12К 15К 20К 22К | 5520-79 | 0,08 ...0,16 0,12 ... 0,20 0,16... 0,24 0,19 ...0,26 | 0,40... 0,70 0,35 ... 0,65 <0,65 1,00 | 0,17 ...0,37 0,15 ...0,30 0,15 ...0,30 0,17 ...0,40 |

| СтЗС | 5521-86 | 0,14 ... 0,22 | 0,35 ... 0,60 | 0,12 ... 0,35 |

Примечания: 1. Массовая доля хрома, никеля и меди в сталях марок Ст1, Ст2 и СтЗ различной выплавки должна быть не более 0,30 % каждого, серы не более 0,050 %, фосфора не более 0,70 %.

2. Для проката из стали марок СтЗкп, СтЗпс, СтЗсп, предназначенного для сварных конструкций, отклонение по содержанию углерода в сторону его увеличения не допускается.

Качественная углеродная сталь - содержание Mn = 0,8 - 1,1% ( ГОСТ 1050 - 74 ). Имеет сниженное содержание S. Применяется в основном в гаря-чекатаном виде и в небольшом объеме - после термической обработки, норма-лизации или после закалки с отпуском (для термоупрочненных сталей15Г,20Г).

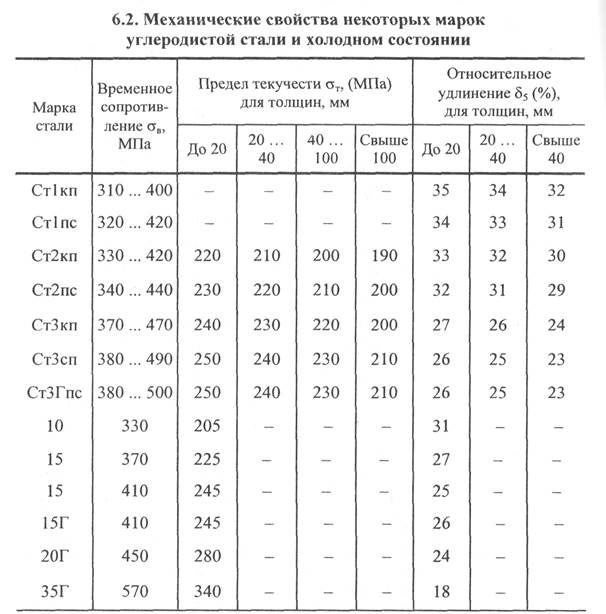

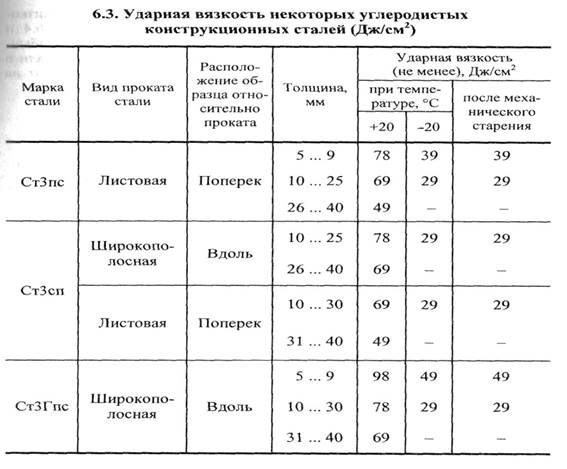

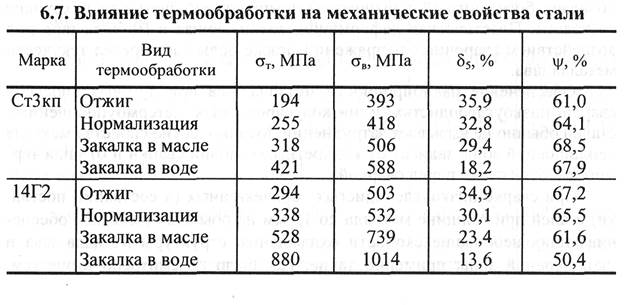

Конструкционные стали с нормальным и повышенным содержанием марганца ( марки 15Г и 20Г) имеют пониженное количество серы. или закал с Механические свойства этих сталей зависят от термообработки (табл.6.2и 6.3).

Примечание. Для сталей марок 10, 15, 20, 15Г и 20Г механические свойства определены на образцах из нормализованных заготовок.

ОСОБЕННОСТИ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ

Стали обладают хорошей свариваемостью; технология сварки обеспечи-вает равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве;

- химический состав металла шва незначительно отличается от состава основного металла;

- незначительное снижение углерода, так как в проволоке или стержне углерода меньше чем в стали. Содержание Mn и Sі возрастает. Снижение прочности при снижении углерода компенсируется увеличением Vохл и легированием Mn и Sі;

- влияние Vохл на механические свойства металла шва. При изменении Vохл изменяется количество и строение перлитной фазы. При повышении Vохл возрастают σв, σт и снижаются δ и ан. Vохл определяется толщиной свариваемо-го металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Ее влияние в наибольшей степени проявляется при сварке однослойных швов и последнего слоя многослойных швов. Металл многослойных швов, кроме последнего подвергается действию повторного термического цикла сварки и имеет мелкозернистую структуру;

-при всех способах сварки упрочняется зона перегрева основного металла. При ЭШС- крупнозернистая структура;

–

- для снятия остаточных напряжений в конструкции из низкоуглеродис-тых сталей выполняется высокий отпуск при 500...680оС, а для ЭШС – норма-лизация (нагрев при 900...940оС , охлаждение на воздухе и последующим вы-соким отпуском );

- швы стойкие против образования криталлизационных трещин из - за низкого содержания углерода;

- пластическая деформация в металле шва при сварке под действием сварочных напряжений также повышается σт.

Низкоуглеродистые и низкоуглеродистые низколегированные стали обла-дают хорошей свариваемостью. Важное требование при сварке рассматривае-мых сталей - обеспечение равнопрочности сварного соединения с основным ме-таллом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

При сварке низкоуглеродистых и низкоуглеродистых низколегированных сталей при применении соответствующих сварочных материалов металл шва легирован кремнием и марганцем больше, чем основной металл. Поэтому его механические свойства в большинстве случаев выше, чем у основного металла. В этом случае основное требование при сварке -получение сварного шва с не-обходимыми геометрическими размерами и без дефектов.

В некоторых случаях конкретные условия работы конструкций допуска-ют снижение отдельных показателей механических свойств сварного соедине-ния. Однако во всех случаях, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов.

Геометрические размеры и форма швов должны соответствовать требуе-мым. Сварное соединение должно быть стойким против перехода в хрупкое состояния. Иногда к сварному соединению предъявляют дополнительные тре-бования (работоспособность при вибрационных и ударных нагрузках, пони-женных температурах и т.д.). Технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надеж-ности конструкции.

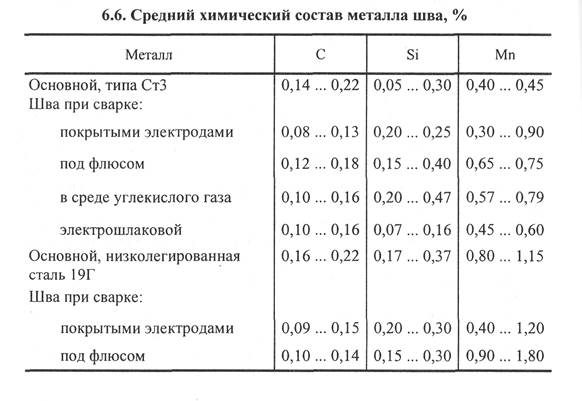

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва при сварке рассматриваемых сталей незначительно отличается от состава основного металла (табл. 6.6). Это различие сводится к снижению содержания в металле шва углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания в нем углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем, кремнием, а при сварке низколегированных сталей - также и за счет перехода этих элементов из основного металла.

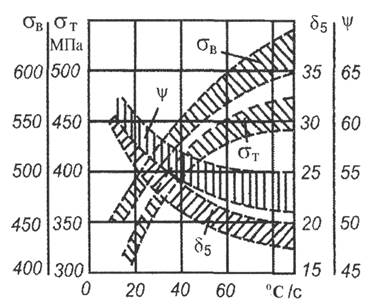

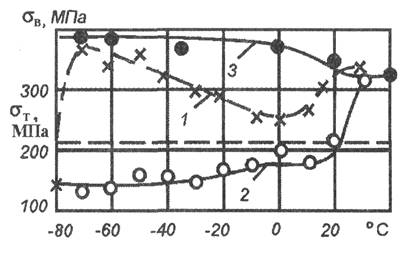

Таким образом, химический состав металла шва зависит от доли участия основного и дополнительного металлов в образовании металла шва и взаимо-действий между металлом, шлаком и газовой фазой. Повышенные скорости ох-лаждения металла шва также способствуют повышению его прочности (рис. 6.4), однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы.

Рис. 6.4. Зависимость между скоростью охлаждения и механическими свойствами металла шва придуговой сварке низкоуглеродистых сталей

Критическая температура перехода металла однослойного шва в хрупкое состояние практически не зависит от скорости охлаждения. Скорость охлажде-ния металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.

Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сва-ренные швы. Металл многослойных швов, кроме последних слоев, подвергаю-щийся действию повторного термического цикла сварки, имеет более благоп-риятную мелкозернистую структуру. Поэтому он обладает более низкой крити-ческой температурой перехода в хрупкое состояние. Пластическая дефор-ма-ция, возникающая в металле шва под воздействием сварочных напряжений, также повышает предел текучести металла шва.

Обеспечение равнопрочности металла шва при дуговых способах сварки низкоуглеродистьх инизколегированных нетермоупрочненных сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термообработки стали перед сваркой.

При сварке низкоуглеродисгых горячекатаных (в состоянии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны примерно такие, как было рассмотрено выше.

Повышение скоростей охлаждения при сварке на форсированных режи-мах металла повышенной толщины, однопроходных угловых швов, при отри-цательных температурах и т.д. может привести к появлению в металле шва и околошовной зоны закалочных структур на участках перегрева и полной и не-полной рекристаллизации.

Как видно из данных табл. 6.7 и рис. 6.5 скорость охлаждения для низко-углеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки Ст3кп при указан-ных выше условиях не исключена возможность получения в сварном соедине-нии закалочных структур. Если сталь перед сваркой прошла термическое уп-рочнение - закалку, то в зоне термического влияния шва на участках рекрис-таллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

При сварке низколегированных сталей изменение свойств металла шва и околошовной зоны проявляется более значительно. Сварка горячекатаной стали способствует появлению закалочных структур на участках перефева и нормализации (см. рис. 6.2). Уровень изменения механических свойств металла больше, чем при сварке низкоуглеродистых сталей. Термообработка низколегированных сталей, наиболее часто - закалка (термоупрочнение) с целью повышения их прочностных показателей при сохранении высокой пластичности (см. табл. 6.7) усложняет технологию сварки. На участках рек-ристаллизации и старения происходит разупрочнение стали под действием высокого отпуска с образованием структур преимущественно троостита или сорбита отпуска.

В процессе изготовления конструкций из низкоуглеродистых и низко-легированных сталей на заготовительных операциях и при сварке в зонах, уда-ленных от высокотемпературной области, возникает холодная пластическая деформация. Попадая при наложении последующих швов под сварочный наг-рев до температур около 300 °С, эти зоны становятся участками деформацион-ного старения, приводящего к снижению пластических и повышению прочнос-тных свойств металла и возможному возникновению трещин, особенно при низких температурах или в концентраторах напряжений.

Высокий отпуск при температурах 600 ... 650°С в этих случаях служит эффективным средством восстановления свойств металла (рис. 6.7).

Рис. 6.7. Свойства стали СтЗкп в зависимости от термообработки и деформационного старения:

1 - исходное горячекатаное состояние; 2 - после 10 %-ной деформации растяжением при 250 °С; 3 - то же и последующего отпуска при 650 °С

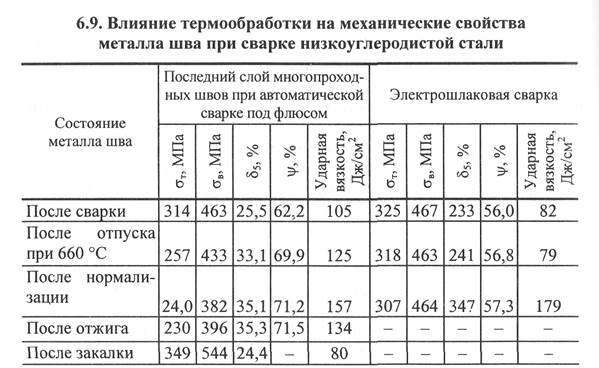

Высокий отпуск применяют и для снятия сварочных напряжений. Нормализации подвергают сварные конструкции для улучшения структуры отдель-ных участков сварного соединения и выравнивания их свойств. Термообработ-ка, кроме закалки сварных соединений, в которых шов и околошовная зона ох-лаждались с повышенными скоростями, приведшими к образованию на неко-торых участках неравновесных структур закалочного характера (угловые одно-слойные швы, последние проходы, выполненные на полностью остывших предыдущих), приводит к снижению прочностных и повышению пластических свойств металла в этих участках (табл. 6.7 и 6.9).

Примечание. Состав металла шва: при сварке под флюсом 0,12 % С; 0,75 % Мп; 0,22 % Si; при электрошлаковой сварке 0,14 % С; 0,80 % Мп; 0,07 % Si.

При сварке короткими участками по горячим предварительно наложен-ным швам замедленная скорость охлаждения металла шва и околошовной зоны способствует получению равновесных структур. Влияние термообработки в этом случае сказывается незначительно. При электрошлаковой сварке, когда скорость остывания металла шва околошовной зоны сопоставима со скорос-тями охлаждения при термообработке, последующая термообработка мало из-меняет механические свойства металла рассматриваемых зон. Однако норма-лизация приводит к резкому возрастанию ударной вязкости.

Швы, сваренные на низкоуглеродистых сталях всеми способами сварки, обладают удовлетворительной стойкостью против образования кристаллиза-ционных трещин. Это обусловлено низким содержанием в них углерода. Од-нако для низкоуглеродистых сталей, содержащих углерод по верхнему пределу (свыше 0,20 %), при сварке угловых швов и первого корневого шва в многос-лойных швах, особенно с повышенным зазором, возможно образование крис-таллизационных трещин, что связано в основном с неблагоприятной формой провара (узкая глубокая форма провара с коэффициентом формы 0,8 ... 1,2). Легирующие добавки в низколегированных сталях могут повышать вероят-ность образования кристаллизационных трещин.

Низкоуглеродистые и низколегированные стали хорошо свариваются практически всеми способами сварки плавлением.

Сварку среднеуглеродистых сталей следует выполнять так, чтобы снизить содержание углерода в металле шва, что достигается применением присадоч-ной проволоки с низким содержанием углерода и уменьшением доли основного металла в шве. Следует также обеспечить получение шва с большим коэффи-циентом формы, выбирать режимы сварки и число слоев с учетом получения минимальной зоны термического влияния, предупреждения роста зерна в зоне перегрева и по возможности отсутствия хрупких закалочных структур. Послед-нее может быть обеспечено предварительным подогревом до 250 ... 300 °С. Многослойная сварка, а также двухдуговая сварка в раздельные сварочные ван-ны (рис. 3.27, б) способствуют получению качественных сварных соединений.

Высокоуглеродистые стали обладают плохой свариваемостью и их прак-тически не применяют для изготовления сварных конструкций. Необходимость сварки подобных сталей возникает при ремонтных работах. Она выполняется при предварительном подогреве до температур 450 ... 600 °С покрытыми элек-тродами или полуавтоматами.