Система «сероводородсодержащего сброса»

Аварийные сбросы сероводорода с установки УПСК поступают в отдельную факельную систему «сероводородсодержащего» сброса по коллектору.

Факельные сбросы сероводорода направляются в отдельный коллектор сероводородсодержащего сброса Ду250 факельных устройств ФС-1 (ФС-2).

Далее по отдельному факельному стволу Ду250 высотой 110м сероводородсодержащие газы направляются для сжигания на сероводородном оголовке.

Факельные устройства ФС-1 (ФС-2)

Факельные устройства ФС-1 и ФС-2 размещаются на отдельной площадке с зоной ограждения радиусом 90м и предназначены для сжигания углеводородных и сероводородсодержащих факельных газов.

В состав каждого факельного устройства ФС-1 и ФС-2 входят два самостоятельных ствола:

- ствол Ду1200 предназначен для сжигания углеводородных факельных газов и оборудован лабиринтным уплотнением, оголовком и основанием факельного ствола;

- ствол Ду250 предназначен для сжигания сероводородсодержащих факельных газов и оборудован лабиринтным уплотнением и оголовком.

Диаметры стволов приняты исходя из допустимой скорости газового потока в пределах до 0,5 числа Маха (скорость звука):

- диаметр основного ствола 1200 мм, максимальная скорость факельных газов в стволе 70 м/с (0,3 Маха), предельный расход 450 т/ч;

- диаметр ствола сероводородсодержащего сброса 250 мм, максимальная скорость сероводородсодержащих газов в стволе 30 м/с, предельный расход 6,7 т/ч.

Высота стволов факельных устройств принята 110 м (вместе с оголовком).

Расстояние между устройствами ФС-1 и ФС-2 принято 116м исходя из обеспечения плотности теплового потока на оголовке резервного ствола при аварийном сбросе не более 17 МДж/м2·ч.

Лабиринтные уплотнения (газостатические затворы), установленные под оголовками факельных стволов, препятствуют проникновению воздуха в факельную систему.

Для обеспечения работы газостатических затворов предусмотрены технологические продувки с постоянной подачей топливного (отбензиненного) газа на подпор:

Оголовки факельных стволов устройства ФС-1(ФС-2) выполнены из жаропрочной стали и оснащены шестью дежурными горелками, обеспечивающими воспламенение газовоздушной смеси факельных газов на срезе оголовков.

Для дистанционного зажигания дежурных горелок ФС-1 (ФС-2), предусмотрена автоматическая система розжига и контроля пламени, которая исключает аварийное потухание факела.

Для обеспечения полного и бездымного сжигания углеводородных факельных сбросов предусмотрен подвод пара-15 в оголовок основного факельного ствола. Пар-15 в оголовок вводится с помощью инжекторов.

В местах расположения инжекторов установлены кольцевые глушители.

Блок сероочистки факельного газа с компрессорами

Факельный газ из сепаратора С-1(С-2) направляется в промывной скруббер К-1.

В промывном скруббере К-1 факельный газ проходит частичную очистку от сероводорода водным раствором МЭА.

Раствор МЭА подается в верхнюю часть К-1.

Насыщенный сероводородом раствор МЭА из К-1 непрерывно откачивается на регенерацию на установку 24-7.

После промывки и охлаждения в скруббере К-1 углеводородный газ поступает в насадочный абсорбер К-2 для доочистки от сероводорода.

С установки 24-7 в абсорбер К-2 непрерывно подается свежий водный раствор МЭА с массовой долей не более 15 % и расходом до 18 мЗ/ч.

Насыщенный раствор МЭА из К-2 направляется двумя потоками:

- на орошение в скруббер К-1, расход до 10 м3/ч;

- на регенерацию установки 24-7.

Очищенный от сероводорода в абсорбере К-2 углеводородный газ через сепаратор С-4 поступает в приемный коллектор компрессоров ВК-1÷ВК-6.

Поступивший в приемный коллектор компрессоров очищенный и охлажденный факельный газ распределяется для сжатия на прием шести компрессоров

(ВК-1÷ВК-6).

Количество работающих компрессоров зависит от объема выводимого факельного газа на блок компрессорной утилизации факельного газа и определяется из расчета загрузки на одну рабочую машину не более 3000 м3/ч.

С выкида компрессоров газ факельный очищенный с давлением до 6,5 кг/см2 поступает в выкидной коллектор компрессоров, откуда направляется в приемный коллектор ГРП в качестве компонента топливного газа.

Вентиляторы

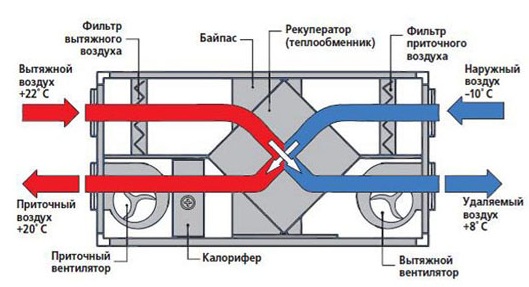

Вентиляция применяется механическая и естественная. При механической вентиляции воздух перемещается за счёт давления, создаваемого вентилятором (механическое побуждение); при естественном - за счёт разности давления (тепловое побуждение или за счёт силы ветра (ветровое побуждение).

Имеются следующие виды вентиляции:

1.Общеобменная приточно-вытяжная вентиляция с подачей воздуха в рабочую зону (на уровне дыхания).

2.Местные приточные вентиляционные установки для создания подпора в электрокомнатах и операторных. Общий воздухообмен должен быть не менее 5 кратного обмена в электрокомнатах и операторных и не менее 10 кратного обмена в час в производственных помещениях.

Вентилятор – устройство для перемещения воздуха или газа. Основное применение вентиляторов – системы принудительной приточно – вытяжной и местной вентиляции, обдув нагревательных и охлаждающих элементов в устройствах обогрева, обдува охлаждающих устройств. Вентилятор – ротор на котором определённым образом закреплены лопатки, которые при вращении ротора сталкиваясь с воздухом его отбрасывают с определённой скоростью.От положения и формы лопаток зависит направление в котором отбрасывается воздух.

Основное применение вентиляторов в создании вентиляционных систем для обеспечения удаления загрязнённых газов из помещений и обеспечение воздухообмена для проветривания помещений и их обогрева.

Комплексная система по обогреву помещений выглядит следующим образом:

Вентиляторы , применяемые в вентиляционных системах выглядят следующим образом.

Наиболее распространены осевые (аксиальные) и центробежные вентиляторы. В промышленности нашли масштабное распространение центробежные (радиальные) вентиляторы. Центробежный вентилятор имеет вращающийся ротор. Воздух через входное отверстие засасывается вовнутрь ротора, где он приобретает вращательное движение и, за счёт центробежной силы и специальной формы лопаток, направляется в выходное отверстие специального спирального кожуха.(так называемой улитки). Центробежные вентиляторы подразделяются на вентиляторы высокого, среднего и низкого давления. Существуют и другие виды вентиляторов.

Вопросы по теме процессы и аппараты.

1. Понятие физической атмосферы, технической атмосферы и понятие избыточного давления.

2. Понятие динамической, кинематической (ст) , вязкости условной и индекса вязкости. Зависимость вязкости от давления и температуры.

3. Основной закон гидростатики (Паскаля), применение.

4. Закон Архимеда – закон гидростатики. Применение.

5. Гидродинамика. Скорость движения жидкости и давление.

6. Понятие ламинарного и турбулентного движений жидкости. Критерий Рейнольдса.

7. Гидравлический удар, понятие, условия возникновения, последствия.

8. Гидравлическое сопротивление. Условия, последствия.

9. Понятия испарения, кипения и конденсации. Затраты тепла. Зависимость температуры кипения от давления. Точка росы. Пар насыщенный и ненасыщенный понятия.

10. Кавитация. Возникновение, последствия, пути устранения.

11. Особые свойства воды.

Тепловые процессы.

12. Термодинамика. Первый закон – теплота и работа. Второй закон при разности температур возможна работа. Пути применения. Тепловые машины.

13 Цикл Карно. КПД теплового двигателя.

14. Теплопроводность. Коэффициент теплопроводности. Пути передачи тепла через стенку.

15. Плёночная, капельная конденсация пара, понятие, эффективность, коэффициент теплоотдачи при шероховатых поверхностях.

16. Каким образом следует направлять нагреваемую и охлаждаемую среды в теплообменных аппаратах.

17. С какой целью выполняют оребрение трубок в секциях аппаратов воздушного охлаждения.

18. Пластинчатые теплообменники, достоинства и недостатки, применение.

19. Тепловое излучение, понятие, спектр, длины волн, применение.

20. Абсолютно чёрное, абсолютно белое тело, понятие, применение в производстве.

21. Лучепоглощение и лучеиспускание газов, спектр излучения газов.

22. Передача тепла в радиантной камере технологической печи, условия повышения эффективности работы печных труб в радиантной камере, работа горелок и форсунок, применяемые топлива.

23. Передача тепла в конвекционной камере. Расположение труб в камере конвекции и влияние скорости на повышение коэффициента теплопередачи.

24. Понятие коэффициента избытка воздуха, коэффициента полезного действия печи.

25. Теплонапряжённость поверхности нагрева печных труб и её влияние на закоксованность и прогар печного змеевика.

26. Интенсификация теплообмена в трубчатой печи и повышение их КПД.

27. Эксплуатация современных технологических печей, системы защиты и контроля за безопасной и эффективной их работой.

28. Процесс ректификации, понятие, назначение. Понятие Однократного Испарения. Ретификационная колонна, её устройство и основные характеристики.

29. Понятие теоритической тарелки. КПД тарелки, виды тарелок их характеристики, достоинства и недостатки.

30. Перегонка с дефлегматором. Применение.Эффективность. Флегма, флегмовое число, влияние на процесс разделения.

31. Простые, сложные колонны, острое, циркуляционное орошение. Управление процессом ректификации.

32. Насадочные контактные устройства, виды, эффективность. ВЭТТ.

33. Основные факторы, определяющие работу простых и сложных колонн.

34. Способы подвода тепла в низ колонны.

35. Вакуумная колонна, устройство, назначение, особые условия работы. Способы создания вакуума.

Абсорбция, Адсорбция

36. Назначение процесса абсорбции, движущаяся сила. Химическая и физическая абсорбция, назначение, эффективность. Абсорбенты, широко применяемые в промышленности.

37. Хемосорбция, применение, движущая сила. Достоинства и недостатки МЭА и МДЭА.

38. Аппараты, применяемые в процессе абсорбции. Эффективность процесса, тепловые эффекты. Показатели процесса.

39. Процесс десорбции. Аппаратурное оформление, Показатели.

40. Назначение процесса адсорбции. Виды адсорбентов. Применение. КЦА.

41. Влияние параметров на процесс адсорбции и десорбции.

42. Оборудование процесса адсорбции. Тепловые эффекты. Эффективность.

Химические процессы

43. Реактора риформинга и гидроочистки их различие и общие проблемы.

Газоразделение

44. Низкотемпературная сепарация. Назначение процесса. Применение

45. Процесс низкотемпературной конденсации, назначение, параметры, эффективность.

46. Дросселирование газов , условия, параметры. Турбодетандер назначение, параметры, эффективность.