Преимущества короткоцикловой адсорбции

1. Не требуется подвода тепла для осуществления регенерации адсорбента.

2. Установки КЦА отличаются быстрым стартом и установкой, в отличие от традиционных криогенных блоков.

3. Незначительные энергозатраты воздухоразделительного оборудования, работающего по принципу КЦА.

4. Низкие затраты на установку и эксплуатацию оборудования, простота работы на установке.

5. Возможность дистанционного управления.

6. Длительное использование углеродного адсорбента без необходимости его замены.

7. Ценовой фактор – воздухоразделительное и газоразделительное оборудование, работающее по принципу КЦА стоит существенно дешевле аналогичных мембранных или криогенных установок для разделения газа.

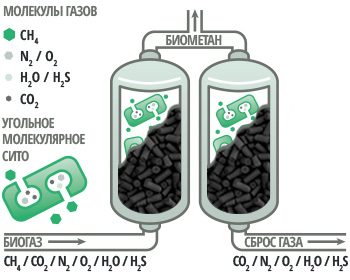

Установки КЦА с наномодифицированным активированным углем ООО «ЦУТНУМ» могут быть эффективно использованы для увеличения концентрации метана, извлекаемого из пространств угольных шахт для утилизации угольными предприятиями. Известно, что шахтный газ является экологически чистым и эффективным топливом, которое может быть использовано не только для получения тепла, но и электроэнергии (применение в когенерационных установках и газотурбинных двигателях). Теплотворная способность газа существенно зависит от концентрации в нем метана, поэтому обоснованным является использование установок КЦА с углеродными сорбентами для увеличения концентрации метана до 70-90%.

Аналогичная ситуация (невозможность непосредственного использования газа в качестве топливного ввиду крайне низкой теплотворной способности) возникает для попутного нефтяного газа (ПНГ) с высоким содержанием азота, углекислого газа.

Используются установки КЦА в разделении и очистке газов (выделение азота из воздуха, водорода из синтез-газа, коксового газа, продуктов газификации углей и других водородсодержащих газов), концентрировании метана из природного газа, продувочных газов, шахтного газа (смесь метана и воздуха из отработанных пространств угольных шахт), биогаза, в очистке воздуха, ПНГ, сбросных газов нефтегазохимии и дымовых газов ТЭЦ.

Ионообменный процесс.

Ионнообменный процесс представляет собой процесс извлечения вещества из раствора, основанный на способности некоторых твердых веществ (ионитов) обменивать свои подвижные ионы на ионы извлекаемого вещества.

Ионный обмен – процесс обмена ионов твёрдой матрицы (ионита) с ионами раствора. Наличие разнообразных ионообменных материалов позволяет решать задачи очистки вод различного химического состава с высокой эффективностью.

Иониты твёрдые , нерастворимые вещества, имеющие в своём составе функциональные (ионогенные) группы , способные к ионизации в растворах и обмену ионами с электролитами.

При ионизации функциональных групп возникает две разновидности ионов: одни жёстко закреплены на каркасе (матрице) R ионита, другие противоположного им знака (противоионы), способны переходить в раствор в обмен на эквивалентное количество других ионов тогоже знака из раствора.

Иониты разделяют на 2 типа: катиониты и аниониты. Если зерно ионита само заряжено отрицательно, то в водную среду выходят противоионы в виде положительно заряжённых противоионов, какими могут быть ионы водорода (Н+) или ионы металлов (Меn+) то такой ионит называют катионитом.

Если зерно ионита заряжено положительно, в водную среду отделяются от него противоионы в виде отрицательно заряжённых противоионов, какими обычно могут быть ионы гидроксила (ОН-) или кислотные остатки (Аnn-), то такой ионит называется анионитом.

Способностью к ионному обмену обладают глины, угли, смолы. Ионообменные смолы имеют особое значение. С их появлением ионообменные процессы нашли широкое применение в промышленности.

Процесс применяется для извлечения веществ из растворов, имеющих низкую концентрацию. В этом процессе вещества переходят из жидкой фазы в твердую.

Сушка как процесс

Сушкой называется процесс удаления влаги из твердых влажных материалов путем ее испарения. В этом процессе имеет место переход влаги из твердого влажного материала в паровую или газовую фазу.

Процесс необходим для тех производств, в которых влажные природные вещества предварительно до их переработки или готовые вещества в последней стадии производства должны быть обезвожены.

Кристаллизация