Стеклопластики и способы их получения

Стеклопластик является перспективным современным композиционным материалом. Стеклопластики – это большая группа материалов, состоящих из связующего и наполнителя – стекла. Для получения стеклопластиков стеклянные волокна пропитывают смолой. В зависимости от типа наполнителя и технологических приемов производства различают стеклотекстолиты, стекловолокниты, ориентированные стеклопластики, стеклопластики на основе предварительно формованного волокна или матов. Основой всех этих материалов является стеклянное волокно диаметром 3-10 мк, для производства которых используют либо щелочные Al-Si (алюмосиликатные), либо малощелочные Al-B-Si (алюмоборосиликатные) стекла.

Существует 2 типа стеклянных волокон: непрерывное и шпательное. В результате специальной обработки из этих волокон получают широкий ассортимент различных наполнителей: нити, пряжа, ровница, холсты, маты, стекловата. Стеклянные волокна применяют в виде жгута, ткани и в виде холста (с произвольной ориентацией волокон).

В последнее время появился новый вид стеклопластиков – стеклопленкониты. Наполнителем в этих материалах является пленочное и чешуйчатое стекло. Толщина стеклянной фольги пленки равна 20-30 мкм, а стеклянных чешуек – 1-5 мкм (20).

Для пропитки стеклонаполнителей используют полиэфирные, мочевино-меламино-формальдегидные и эпоксидные смолы, последние, воспринимают намного большее количество наполнителя, обладают иными электрическими свойствами и т. д.

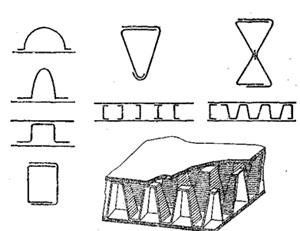

Стеклопластики обладают высокими физико-механическими свойствами и находят применение в качестве конструкционного и облицовочного материала в самолето-, машино- и судостроении. Они обеспечивают герметичность, не корродируют, обладают маслостоскостью, стойкостью против воздействия большинства кислот, щелочей и растворителей. Этот материал удобен для формирования криволинейных поверхностей, поэтому из него делают изделия (от байдарок до небольших яхт, буи, садки), предназначенных для эксплуатации в воде, даже в морской (рисунок 4.7, 4.8).

Рисунок 4.7. Виды армирования многослойных стеклопластиков

Рисунок 4.8. Изделия овальной формы из стеклопластика

Из стеклопластиков делают кровельные детали (рисунок 4.9).

Рисунок 4.9. Фазы 1—3 получения волнистых кровельных материалов из стеклопластика

Поскольку его можно обрабатывать на простых станках (в сравнении с прессами для штамповки листовой стали), из стеклопластика изготовляют кузова транспортных средств, выпускаемых небольшими сериями (спортивных автомобилей, трамваев, локомотивов, опытных образцов). Пригоден стеклопластик и для корпусов электрошкафов, антенн, для печатных плат (благодаря изоляционным свойствам).

Прочность обычного стеклопластика при растяжении приближается к прочности стали — нагрузку воспринимают стеклянные волокна. Напряжения сжатия воспринимает смола, обладающая относительно высокой прочностью — около 30% прочности стали. Показатели продольного сжатия, динамической нагрузки и стойкости такой конструкции ниже, поэтому, применяя стеклопластик как конструкционный материал, следует учитывать его свойства.

Для повышения прочности при растяжении стремятся применить максимум стеклянных волокон и минимум смолы; однако каждое волокно должно быть покрыто смолой, непропитанных мест быть не должно. Воздушные пузырьки снижают прочность материала. В связи с этим прочность стеклопластика, полученного под высоким давлением, гораздо выше, чем прочность материала, изготовленного без давления. В обычных условиях можно добиться объемного содержания стеклянных волокон до 50 %. Плотность стекловолокна равна 2,54 т/м3, смолы — 1,27 т/м3, т. е. при отношении 50 : 50 плотность стеклопластика равна 1,91 т/м3. Поскольку плотность стали равна 7,85 т/м3, стеклопластик той же массы выдержит нагрузку в 4 раза выше, чем сталь.

Высокая прочность при малой плотности делает его пригодным для изготовления лыж, удочек, шлемов (для мотоциклистов) и других.

При получении стеклопластиков происходят процессы взаимодействия полимерных связующих с функциональными группами поверхности стеклонаполнителей и отверждение самих связующих, на которое оказывает влияние структурообрабование и дальнодействие поверхности наполнителя. Причем структура полимера на поверхности стекловолокна отличается от структуры полимера, полученного в объеме связующего. Причина тому –ориентирующее влияние поверхности стекловолокна; адсорбция на поверхности стекловолокна мономеров или олигомеров, входящих в состав связующего. Они могут коренным образом изменить условия полимеризации или конденсации связующего.

Для облегчения текстильной переработки на стеклянные волокна наносят замасливатель – это композиции из клеящих и пластифицирующих (или смазывающих) веществ, растворенных или эмульгированных в воде или в органических растворителях. В качестве смазывающих веществ применяют минеральное масло и жирные кислоты, связующими являются виниловый спирт (ВС), парафин, декстрин, поливинилацетат, аминокислоты. В промышленности применяют водно-эмульсионный замасливатель – «парафиновая эмульсия».

Назначение замасливателя – облегчать текстильную переработку, снижать адгезию связующего к волокну. Это имеет место только для связующих, имеющих усадку 3-4%. В случае, когда усадки связующего велики (9-12%), вводят пластификатор. При больших усадках 9-12% более высокая адгезионная прочность наблюдается у волокон, обработанных парафиновой эмульсией (таблица 4.7.). Это объясняется тем, что на поверхности волокон, обработанных замасливателем, находится пластифицирующая прослойка, которая способствует «рассасыванию» остаточных напряжений, отрицательное влияние которых особенно опасно, когда усадки связующего выше 9%. Стеклопластики получают путем удаления замасливателя и без его удаления.

Таблица 4.7. Зависимость адгезии смол, обладающих различной усадкой к стекловолокну от состояния поверхности

| Смола | Усадка, % | Сопротивление сдвигу, кГ/см2 | |

| Чистая поверхность | Поверхность с парафиновой эмульсией | ||

| Эпоксидная | 3-4 | ||

| Эпокси-фенольная | 3-4 | ||

| Эпокси-полиэфир-акрилатная | 9-12 | ||

| Полиэфирная | 9-12 |

Обычно, перед нанесением связующего, стараются удалить замасливатель путем термической обработки ткани или при помощи растворителей.

Самым распространенным методом является обработка стекловолокна, очищенного от замасливателя – раствором аппрета, способного химически взаимодействовать с поверхностью стекла. С этой целью применяют кремнийорганические соединения – силаны. В тех случаях, когда силоксановая жидкость содержит легко-гидролизующиеся группы, появляется возможность химического взаимодействия с поверхностью стекла. Например, метилхлорсилан может создать на поверхности стекла гидрофобную пленку и тем самым резко снизить адгезию к стеклу полимеров с полярными группами. Силаны могут содержать двойные связи, фенильные ядра и аминогруппы. Поэтому они могут взаимодействовать как с полиэфирными связующими, так и с фенольными и эпоксидными смолами.

Взаимодействие связующего с аппретом и образование между ними химических связей обуславливают получение стеклопластиков. Другой способ – введение добавок в связующее, способное увеличить его адгезию к стеклу за счет образования химических связей. Наибольший эффект достигается при использовании соединений, способных (подобно волану) взаимодействовать как с поверхностью стекловолокна, так и со связующим.

Механизм их действия состоит в следующем: мигрируя к границе раздела фаз, они вступают в химическое взаимодействие с поверхностью стекла и одновременно со связующим, в результате которого происходит дополнительное отверждение связующего, что приводит к увеличению адгезии между стекловолокном и связующим, а также улучшаются физико-механические свойства стеклопластика. Если в качестве добавки ввести аминосодержащий кремний-органический мономер АМ-2 – этоксисилан, содержащий аминогруппу в органическом радикале, в состав различных связующих, то это приводит к повышению адгезии не аппретированного волокна к связующему, следовательно, к повышению физико-механических свойств стеклопластика на их основе (таблица 4.8.).

Таблица 4.8 – Влияние активных добавок на адгезию связующего к стекловолокну и физико-механические свойства стеклопластика

| Прочность | Связующее без добавки | Связующее с добавкой 2% АМ-2 |

| Предел прочности при растяжении, кГ/см2 | ||

| Сопротивление вырыву волокна из пленки связующего, кГ/см2 | ||

| Предел прочности стеклошпонов при растяжении, кГ/см2 |

При получении стеклопластиков аппреты вводят в состав замасливателя и наносят на стекловолокно в процессе его производства. Такие замасливатели называют гидрофобно-адгезионными, исключают необходимость окончательной отделки волокна, т.е. удаление замасливателя и нанесение аппрета. Но этот способ трудоемок и имеет ряд технологических недостатков.

Рассматривая систему адгезив-стекло, не рассматривался вопрос влияния на адгезию химического состава субстрата. По некоторым данным, адгезия различных смол к щелочному стеклу обычно ниже, чем к силикатным стеклам других марок.

Адгезия полимеров к стеклам, не содержащим оксид кремния (фосфатному, боратному, кадмиевоборатному), очень низка. На их поверхности отсутствуют группы =Si-OH и модификация таких стекол силанами не приводит к повышению адгезии.

Стекло по адгезии к ним глифталевой смолы и полиорганосилоксанов можно расположить в следующий ряд: кварцевое > алюмоборосиликатное > натриевокальциевосиликатное > фосфатное.

Введение в состав алюмоборосиликатного стекла оксидов цинка, бария, железа, свинца не оказывает заметного влияния на адгезию. Однако введение в них оксидов кремния способствует повышению адгезии глифталевой смолы, а также полиорганосилоксановых лаков.

Следует отметить, что полного замещения ОН- групп на поверхности стекла не происходит. Каждая ОН- группа занимает на поверхности стекла площадь, равную 16А0, а каждая =Si-CH=CH2 занимает S = 32А0 (стерические препятствия).

Наличие на поверхности волокон, обработанных аппретами, свободных ОН- групп, приводит к повышению адгезии при использовании, например, эпоксидных смол, содержащих фенольные группы. Применение аппретов, способных химически взаимодействовать с эпоксидными, фенольными и другими смолами, приводит к получению более прочных стеклопластиков. Для этих смол эффективными оказываются аппреты, содержащие фенольные аминогруппы и другие.

Замена в аппретах функциональных групп, способных к взаимодействию со связующим, на инертные, например, этильные, сопровождается понижением механической прочности стеклопластиков.

Рассмотрены далеко не все проблемы адгезионного взаимодействия в системе полимер-стекло. Большой интерес представляет вопрос о влиянии субстрата на свойства полимерного связующего. Необходимо учитывать, что ОН- группы поверхности стекла могут активно влиять на процесс отверждения некоторых связующих. Например, возникновение водородных связей между оксифенильными группами ФФС и силанольными группами поверхности стекла приводит к снижению скорости и глубины отверждения смолы, что приводит к снижению адгезии между стекловолокном и связующим и приводит к снижению физико-механических свойств стеклопластиков на их основе.

Следует учитывать, что развитая поверхность раздела между стекловолокном и связующим в стеклопластиках может привести к изменению структуры полимера. Причем структура полимера на поверхности стекловолокна отличается от структуры полимера, полученного в объеме связующего. Это может быть связано с ориентирующим влиянием поверхности стекла, адсорбцией на поверхности стекловолокна мономеров или олигомеров, входящих в состав связующего. Они могут коренным образом изменить условия полимеризации или конденсации связующего.

На физико-механические свойства стеклопластиков оказывают влияния остаточные напряжения, возникающие в процессе их изготовления. Абсолютные значения этих напряжений зависят от режима термообработки, природы связующего и аппрета.

Высокая адгезионная прочность на поверхности раздела стекловолокно-связующее неизбежно приводит к возникновению больших остаточных напряжений. При снижении адгезии остаточные напряжения уменьшаются. Снизить адгезию можно за счет введения добавок и изменения режима термообработки.

В системе стекловолокно-связующее граница раздела фаз является слабым местом. Поэтому работы по увеличению способности к химическому взаимодействию компонентов стеклопластиков, повышению адгезионной прочности между стекловолокном и связующим являются актуальными, ибо от этих факторов зависит надежность, долговечность и прочностные свойства стеклопластиков.