Процессы окисления и восстановления

Солодовый затор обладает определенными редуцирующими свойствами, причем, как отмечают американские исследователи (Грей и Стон), солод из двухрядного ячменя имеет несколько более высокое содержание восстанавливающих веществ, чем солод из шестирядного ячменя. Несоложеные, зерновые материалы понижают редуцирующую силу затора, но особенно сильно сахар.

Большое значение в величине окислительно-восстановительного потенциала имеет кислород. Еще Пастер, изучая окисление сусла во время кипячения и охлаждения и действие кислорода на дрожжи и стойкость пива, установил, что кислород химически связывается с некоторыми веществами сусла. По данным Ван Лера, особенно эффективными в этом отношении из продуктов пивоварения являются хмелевые смолы и фруктоза.

При затирании лабораторного затора в закрытой стеклянной посуде редуцирующая сила полученного сусла во много раз выше, чем при затирании в открытых металлических стаканах, где затор подвергается действию кислорода воздуха в присутствии ионов металлов. Особенно энергичными являются ионы меди и железа.

Все моменты технологического процесса, когда применяется перемешивание или взбалтывание (затирание, перекачки, фильтрация через краны фильтрационной батареи) и происходит соприкосновение материала затора с воздухом, связаны с усилием окислительных процессов; а если учесть, что операции по приготовлению затора производятся в железной или медной посуде, то весьма возможно, что к этому присоединяется каталитическое действие ионов железа или меди.

Во время кипячения сусла редуцирующая способность повышается. Это может происходить по двум причинам - образование редуцирующих соединений в течение технологического процесса и внесение этих соединений с хмелем.

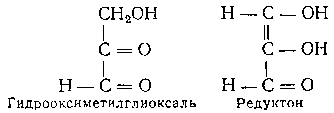

Редуцирующими веществами могут быть меланоидины, образующиеся в результате реакции между аминокислотами и сахарами под влиянием высоких температур. Наряду с меланоиди- нами образуются и другие вещества, обладающие восстанавливающими свойствами, которые Эйлер назвал редуктонами. Они имеют общую эмпирическую формулу С3Н4О3 и являются энольной формой гидрооксиметилглиоксаля:

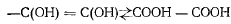

Наличие в этом соединении двойной энольной группы обеспечивает его восстанавливающую силу. При окислении энольные группы превращаются в карбоксильные:

Гартонг указывает на возможность того, что денатурация белковых веществ при высоких температурах может вызвать освобождение сульфгидрильных групп, которые играют большую роль в окислительно-восстановительных процессах. Возможны пиролитические и другие изменения сахаров, дающие продукты разложения, обладающие редуцирующими свойствами.

Часть редуцирующих веществ вносится в сусло с хмелем. Это довольно ярко демонстрируется величиной ITT (по Грею и Стону) при кипячении сусла без хмеля и с хмелем (табл. 85).

Таблица 85

| Сусло | Изменение величин ITT в зависимости от продолжительности кипячения сусла, мин | ||||

| Без хмеля | |||||

| С хмелем, г/гл | |||||

| - | |||||

| - |

Удлинение времени обесцвечивания индикатора дихлорфенол индофенола свидетельствует о меньшем содержании восстанавливающих веществ и о большем содержании окисляющих, и наоборот. Таким образом, результаты, полученные после добавления хмеля, связаны с внесением с хмелем редуцирующих веществ.

Следует отметить, что по мере удлинения времени кипячения сусла величины ITT при кипячении его без хмеля и с хмелем постепенно выравниваются вследствие образования возрастающих количеств редуцирующих веществ. Таким образом, здесь имеется подтверждение, что, помимо редуцирующих веществ, вносимых в сусло с сырьем, значительное количество их образуется во время кипячения.

Охлаждение сусла

Горячее охмеленное сусло перед брожением должно быть охлаждено, так как дрожжи, которым предстоит размножаться и сбраживать сусло, не переносят высоких температур.

Охлаждение сопровождается рядом реакций, которые имеют большое значение для дальнейшего технологического процесса: поглощение суслом кислорода и химическое воздействие его на вещества сусла, выделение из сусла осадков, образующихся при охлаждении, и испарение воды.

Еще Пастером было установлено, что из сусла, ненасыщенного или даже слабо насыщенного кислородом, недостаточно полно выделяются коагулирующие белки, что препятствует нормальному размножению дрожжей.

Поглощение суслом кислорода может протекать двумя путями - путем физического растворения и химически, путем потребления его на окислительные процессы. Кислород растворяется в горячем сусле в очень небольшом количестве, но по мере охлаждения этот процесс усиливается и в основном сусло получает кислород на нижней секции оросительного холодильника и в момент открытого спуска его в бродильный чан. При применении чанов предварительного брожения сусло получает недостающее количество кислорода при продувании воздухом. В 11%-ном сусле, охлажденном до 10°C, содержится около 9 мг кислорода в 1 л.

Окислительные процессы за счет поступающего кислорода, наоборот, более энергично протекают при высокой температуре; например, в спокойном состоянии при температуре 45° С веществами сусла связываются только 1,5 мг/л кислорода, а при температуре 85° С - 8 мг/л. При взбалтывании сусла указанные величины соответственно значительно увеличиваются: 4 и 20-40 мг/л.

Поглощение кислорода сопровождается изменением окислительно-восстановительного потенциала: величина ITT при температуре 60° С значительно выше, чем при температуре 15° С.

Кислород воздуха, поглощенный горячим суслом, быстро исчезает, он затрачивается на окислительные процессы, что выражается в потемнении сусла и резком понижении хмелевого аромата и горечи. Эти явления не являются благоприятными для качества сусла; однако попутно с этим кислород в большой мере содействует коагуляции белков и образованию хорошего бруха в сусле.

Ван Лер изучал связывание кислорода с веществами сусла и установил, что за 1 ч при температуре 60° С поглощаются следующие количества кислорода отдельными составными частями 10%-ного пивного сусла (табл. 86).

Таблица 86

| Составные части сусла | Содержание в 1 л сусла, г | Количество поглощенного кислорода за 1 ч | |

| в мм3/г вещества | в мм3/г сусла при 60 °C | ||

| Мальтоза | |||

| Фруктоза | |||

| Глюкоза | |||

| Азотистые вещества | |||

| Хмелевые смолы | 0,4 | ||

| Дубильные вещества | 0,1 | 31,5 | |

| Итого | - | - | 6432,5 |

Таким образом, 1 л сусла способен химически связать 6,4 мл кислорода за 1 ч. Из указанных выше веществ в потемнении сусла участвуют фруктоза, которая в результате окисления может карамелизоваться, и дубильные вещества, которые преобразуются в флобафены. Окисление горьких веществ (хмелевых смол) ведет к изменению хмелевого аромата и горечи.

При окислении дубильных и белковых веществ происходят коагуляция и осаждение образовавшегося коагулянта. На практике указанная величина кислорода, поглощаемого суслом, была подтверждена и было установлено, что связывание кислорода значительно ускоряется при участии ряда катализаторов.

Осадки, выпадающие из сусла в виде коагулянта, носят название «труб». Различают труб, образующийся при кипячении и вообще при высокой температуре, которому присвоено наименование «горячего труба», и «холодный труб», который выпадает при охлаждении сусла, начиная примерно с 60° С.

Количество труба зависит прежде всего от содержания белков в затираемых зерноприпасах и от способа затирания. При применении отварочного метода количество его значительно меньше, чем при затирании инфузионным методом. Большое значение в этом отношении имеет, конечно, интенсивность и продолжительность кипячения затора и сусла.

Выделение труба не заканчивается при охлаждении, а продолжается и при брожении, и даже при дображивании. Якоб установил следующие количества труба, выделяемые за разное время на разных стадиях работы из сусла, полученного при затирании 3 т солода (табл. 87).

Таблица 87

| Стадия технологического процесса | Продолжительность стадии технологического процесса | Количество сухого вещества, кг | Количество сухого вещества труба, г на 100 кг солода в 1 ч |

| Охлаждение сусла на тарелках | 6 ч | 9,6 | 53,3 |

| Предварительное брожение | 24 ч | 3,6 | 5,0 |

| Главное брожение | 1 неделя | 0,67 | 0,13 |

| Дображивание | 2 месяца | 0,5 | 0,012 |

Основная масса горячего труба выпадает при кипячении сусла с хмелем и задерживается в хмелецедильнике. Горячее сусло, прошедшее через слой хмелевой дробины, прозрачно, но по мере дальнейшего окисления на тарелках или в отстойных чанах из него продолжает выделяться горячий труб.

| Состав горячего труба | Содержание, % |

| Белковые вещества | 50-60 |

| Хмелевые смолы | 16-20 |

| Другие органические вещества, в особенности флобафен | 20-30 |

| Зольные элементы | 2-3 |

Среди зольных элементов следует отметить большое содержание солей кремневой и фосфорной кислот.

Количество отдельных элементов зависит в основном от состава воды, количества воды на промывку дробины и ее обработки.

Горячий труб может быть разделен на фракции, растворимую в спирте и нерастворимую в спирте. Растворимая фракция содержит в осноеном гордеин, а нерастворимая - денатурированный альбумин. Количество горячего труба в 1 гл сусла колеблется в пределах 30-60 г на сухое вещество. Содержание влаги в отпрессованном трубе около 80%.

В составе горячего труба обнаружены железо и медь, а также другие тяжелые металлы, которые являются токсичными для дрожжей и могут быть причиной металлической мути пива, поэтому полное выделение горячего труба с адсорбированными на нем металлами является благоприятным для пивоварения. Если кипячение сусла в сусловарочном котле было достаточно интенсивным, то горячий труб оседает плотной массой и поверхность сусла кажется черной; наоборот, красноватый оттенок поверхности указывает на наличие взвеси плохо оседающих коллоидных веществ и возможность появления в дальнейшем мути.

Вещества сусла, находящиеся на поверхности, играют особо важную роль в образовании осадка, как об этом указывалось при образовании осадков во время кипячения сусла. На практике это выражается в образовании на поверхности сусла опалесцирующей пленки, которая, разрываясь на отдельные участки, дает крупные хлопья.

Конечно, в отстойном чане поверхность сусла значительно меньше и предпосылок для образования крупных агрегатов белка тоже меньше. Следует отметить, что отчасти такое же явление наблюдается на оросительных холодильниках, особенно в верхней секции, где температура еще довольно высока.

Несомненно, что и окислительные процессы, которые способствуют коагуляции белковых веществ, протекают более интенсивно при работе с тарелками.

Глубина сусла в сосуде оказывает влияние на скорость оседания, однако значительно большее влияние имеет размер частиц, поскольку скорость падения частиц в жидкости при одинаковой плотности пропорциональна кубу их диаметров.

Кроме того, скорость оседания горячего труба зависит от концентрации сусла и температуры; чем меньше плотность сусла и выше его температура, тем меньше вязкость. Влияет также и концентрация водородных ионов; чем ниже pH, тем осаждение происходит быстрее. Хмелевые смолы, находящиеся в кипяченом сусле в состоянии насыщения, при понижении температуры переходят в состояние перенасыщения и частично коагулируют.

Величина частичек, быстрота, с которой они соединяются в более крупные агрегаты, тоже имеют значение. Вначале коллоидная и тонкодисперсная суспензия превращается в грубую взвесь, частицы которой в силу тяжести опускаются на дно. Относительная плотность труба установлена 1,23.

Осаждение труба улучшает перемешивание сусла при охлаждении. Частички осевшего труба, поднятые с осадка, при вторичном осаждении адсорбируют находящиеся во взвешенном состоянии мелкие частички и осветляют сусло.

Нормально горячий труб осаждается примерно в течение 1 ч при одновременном охлаждении до 65° С.

Препятствием для полного удаления горячего труба является возможность инфекции, поэтому на практике спуск сусла на вторую стадию охлаждения начинают не при 60° С, а при 70° С.

Холодный труб начинает образовываться при температуре около 60° С, и количество его увеличивается с понижением температуры. Холодный труб при повышении температуры сусла вновь переходит в раствор; частицы его, находясь в виде тонкой суспензии в сусле, обусловливают помутнение последнего.

Путем глубокого охлаждения, особенно в сочетании с размешиванием сусла, происходит агглютинация мелких частичек холодного труба, которые уже в состоянии оседать и адсорбировать на своей поверхности еще некоторое количество мелкой суспензии. Особенно эффективен этот прием при быстром охлаждении. Холодный труб является причиной появления помутнения и осадка в готовом пиве; отсюда стремление возможно полнее освободиться от холодного труба еще до брожения путем фильтрации холодного сусла через кизельгур.

Холодный труб, оставшийся в сусле, может адсорбироваться на поверхности дрожжевых клеток, препятствуя проникновению внутрь клеток питательных веществ и затрудняя брожение.

Кроме того, вещества холодного труба, имеющие коллоидный характер, проникая с суслом в бродильный чан и даже в готовое пиво, способны там образовывать муть. Они имеют тенденцию собираться вместе и коагулировать. Если они собираются в достаточно крупные агрегаты, образуются видимая глазом муть и даже осадки; этот процесс может наблюдаться при охлаждении пива, причем проявляется он не сразу, а по истечении некоторого времени, необходимого коллоидным частицам для агрегирования.

Состав холодного труба близок к составу веществ, обусловливающих небиологическое помутнение пива.

Насыщение сусла кислородом в первой стадии охлаждения, вполне достаточное для нормальной работы дрожжей, тем более, что после охлаждения сусло поступает в бродильные чаны или чаны предварительного брожения сверху чана и, падая с достаточной высоты и сравнительно тонкой струей, соприкасается с воздухом.

Принудительное отделение труба путем фильтрации или сепарирования нашло применение в практике зарубежных, а в последнее время и отечественных заводов. Например, на опытном заводе Института пивоварения в Чикаго фирмы «Зибель» горячее сусло с хмелем (завод применяет дробленый хмель) пропускается через заторный фильтр, из которого удалена только солодовая дробина, а фильтрационные полотнища не меняются. Фильтрация сусла происходит быстро, весь горячий труб остается на полотнищах, и сусло стекает совершенно прозрачным. На шведских заводах осуществляется сепарирование горячего сусла, которое затем поступает на охлаждение в закрытые (пластинчатые) холодильники. Центробежная сила во много раз превышает силу тяжести, количество взвешенных частиц сравнительно невелико, и вязкость жидкости также небольшая, поэтому осадок отделяется быстро и сусло получается прозрачное. Благодаря тому что сусло на сепарирование поступает горячее, обеспечивается его стерильность.

Манчев установил, что при отделении хмелевой дробины на ситчатом фильтре готовое горячее сусло содержит 450-600 мг/л труба. При центрифугировании горячего сусла количество горячего труба уменьшается до 15%; при применении гидроциклонного чана (Вирлпул) - до 25%.

Сусло, из которого грубый горячий труб удаляется при температуре 90-95° С, содержит после охлаждения до 5-6° С еще 150-200 мг/л холодного тонкого труба.

Центрифугирование холодного сусла дает небольшой эффект, так как удаляется только 35-40% труба.

На брожение поступает сусло с содержанием 90-200 мг/л труба.

Заслуживает внимания применение низких температур при отделении как грубого, так и тонкого труба. Т. К. Лебедюк подвергала сусло, поступающее из отстойного чана, охлаждению до температуры -1°С и после 48-часовой выдержки при этой температуре фильтровала его на фильтр-прессе. Сусло получалось совершенно прозрачным, лишенным основного количества мутеобразующих веществ; в частности, количество коагулируемого азота снижалось на 34,5%, дубильных и красящих веществ - на 13,6%.

Такая обработка сусла оказывает положительное влияние на дальнейшие этапы производства - брожение и Дображивание- и улучшает коллоидную стойкость готового пива.

В последнее время предложен флотационный способ удаления тонкого труба; охлажденное сусло подвергается интенсивной аэрации в промежуточном чане с конусным днищем. Окислительные процессы способствуют выделению частиц белково-дубильных веществ в виде более крупных агрегатов и выносу их на поверхность сусла, где они образуют высокую пену. Пена в течение 70-75 мин спадает, а оставшаяся темная дека при перекачке сусла в бродильный чан задерживается в конусной части сосуда. Таким путем удаляется до 50% тонкого труба. Сусло поступает в бродильные чаны прозрачным. Применение чанов предварительного брожения, в которых происходит некоторое выделение тонкого труба, излишне.