Характеристики прибора А1220 МОНОЛИТ приведена в таблице 8.3

Рисунок 8.3 - Прессы испытательные гидравлические малогабаритные

Технические характеристики прессов приведены в таблице 8.2.

Таблица 8.2 - Технические характеристики прессов

| Наименование характеристик | ПГМ-1000 | ПГМ-500 | ПГМ-100 |

| Диапазон нагрузок, Кн | 10...10000 | 5...500 | 1...100 |

| Цена деления, Кн 0,1 0,1 0,01 | 0,1 | 0,1 | 0,01 |

| Предел относительной погрешности, % | ± 1 | ||

| Регулируемая скорость нагружения, МПа/с мм/мин | 0,2...1,0 | 0,2...1,0 3 ± 0,3 | 0,2...1,0 |

| Объем архивируемой информации, значений | |||

| Связь с ПК | Интерфейс RS-232 | ||

| Ход поршня, мм | |||

| Ход винтовой подачи | |||

| Максимальный размер образца, мм - в плане - по высоте | 200 х 200 205 | 150 х 150 205 | 100 х 100 105 |

| Потребляемая мощность (сеть 220В, 50Гц), Вт | |||

| Габаритные размеры, мм | 360 х 270 х 880 | 300 х 220 х 600 | 230 х 160 х 300 |

| Масса, кг |

Ультразвуковой дефектоскоп А1220 разработан в 1998 году. В настоящее время он производится серийно и экспортируется в страны Восточной и Западной Европы. Его внешний вид приведён на рисунке 8.4.

А1220 состоит из антенного устройства с решёткой из 24 (4ґ6) УЗ преобразователей с СТК и электронного блока с графическим экраном. Кроме того, к прибору можно подключать выносные УЗ преобразователи с СТК для сквозного и поверхностного прозвучивания бетонных изделий продольными и поперечными УЗ волнами.

Рисунок 8.4 - Низкочастотный УЗ дефектоскоп А1220 МОНОЛИТ

Контроль конструкций эхо-методом выполняют путём сканирования поверхности объекта антенным устройством вдоль прямой. На встроенном экране возможны 2 варианта представления информации:

- А-развёртка эхо-сигналов при каждом положении антенного устройства.

- В-развёртка сигналов, превышающих некоторый выбранный уровень.

Углублённый анализ записанных данных возможен на компьютере, связанном с прибором инфракрасным каналом. Компьютер отображает данные в виде полутоновых томограмм и в виде трёхмерного изображения структуры объекта контроля.

Минимальные диаметры дефектов, обнаруживаемых дефектоскопом А1220 в бетоне марки 400 с отношением сигнал/шум более 6 дБ, равны:

- 50 мм до глубины 400 мм, если дефект протяжённый;

- 80 мм до глубины 250 мм, если дефект сосредоточенный.

Ультразвуковой низкочастотный дефектоскоп А1220 МОНОЛИТ предназначен для решения задач толщинометрии и дефектоскопии сложных материалов, таких как бетон, горный камень, асфальт. Уникальность прибора состоит в том, что он позволяет проводить тестирование эхо-методом при одностороннем доступе к объекту контроля (ОК), что делает возможным применение данного прибора для проведения контроля эксплуатируемых объектов, таких как здания, мосты, тоннели и пр. Одним из важных преимуществ прибора является то, что контроль проводится без применения контактной жидкости, благодаря использованию в качестве элементов антенной решетки (АР) преобразователей с сухим точечным контактом, и без особой предварительной подготовки поверхности, что значительно облегчает работу оператора и ускоряет процесс тестирования.

Назначение:

- поиск инородных включений, пустот и трещин внутри изделий и конструкций из железобетона, камня, пластмасс и подобных им материалов при одностороннем доступе к объекту контроля;

- измерение толщины изделий из бетона;

- исследование внутренней структуры крупнозернистых материалов;

- оценка прочности бетона сквозным прозвучиванием.

Дефектоскоп А1220 МОНОЛИТ состоит из электронного блока с экраном и клавиатурой, а также 24-элементного (6х4) матричного антенного устройства (АУ). Конcтрукция элементов АУ прибора обеспечивает проведение контроля без применения контактной жидкости, т.е. с сухим точечным контактом. Элементы АУ подпружинены и дают возможность измерения на криволинейных и шероховатых поверхностях. Для сквозного прозвучивания используются дополнительные ультразвуковые преобразователи продольных и поперечных ультразвуковых волн.

Прибор обеспечивает различные формы представления результатов измерений на встроенном жидкокристаллическом дисплее:

- в виде А-скана

Традиционная форма отображения сигналов. Представление сигнала в виде А-скана удобно для измерения толщины контролируемого объекта, поиска и анализа дефектов на отдельно взятых участках объекта. При этом полностью цифровой тракт прибора обеспечивает представление сигналов, как в детектированной форме, так и в виде радиосигнала, что особенно важно для проведения анализа получаемых данных оператором. Это дает дополнительные возможности интерпретации полученных сигналов, а именно отличать полезные сигналы от шумов, отличать сигналы от различного типа отражателей.

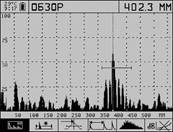

Режим ОБЗОР

Представление А-скана сигнала в реальном масштабе времени или с усреднением реализаций. Предусмотрены возможности выполнения следующих измерений: временных интервалов задержки сигналов относительно начала зондирующего импульса или между двумя сигналами, расстояний до отражателей, амплитуд сигналов. Также на экране индицируется одно из числовых значений, установленных пользователем: время задержки, дальность, амплитуда сигнала или значение аттенюатора.

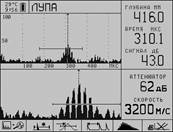

Режим ЛУПА

Особенностью данного режима является увеличенное число индицируемых числовых параметров и результатов измерений, а также представление реализаций измерений в двухоконном режиме: общий и растянутый сигнал в области строба.

- в виде В-скана

Представление результатов ультразвукового контроля в виде поперечного сечения объекта контроля, перпендикулярного поверхности ввода и параллельного направлению сканирования. В-скан дает более полное представление о внутренней структуре объекта.

Режим ЛЕНТА

Данный режим предназначен для формирования результатов измерений в форме образа сечения ОК, перпендикулярного к поверхности, при сканировании антенной решеткой вдоль одной линии с заданным шагом. На экране прибора образ сечения представляется в виде бинарного изображения, на котором черным цветом отмечаются области превышения сигналом порога, а прочие места остаются светлыми. Построение ЛЕНТЫ удобно при проведении контроля протяженного объекта вдоль одной линии. Для сохраненных данных с помощью внешнего компьютера и специальных программ можно получить изображение В-скана в полутоновом или цветном варианте.

Режим КАРТА

Режим КАРТА предназначен для формирования результатов измерений в форме набора сечений ОК, перпендикулярного к поверхности при сканировании антенной решеткой вдоль ранее размеченных линий с постоянным шагом, другими словами набор лент ограниченных по протяженности. Задавая шаг сканирования по вертикали и горизонтали, мы можем получить представление о внутренней структуре всего объекта, работая по слоям.

Интерфейс.

Несмотря на многофункциональность А1220 МОНОЛИТ прост в управлении благодаря интуитивному интерфейсу и меню пиктограмм, которые обеспечивают бытрый доступ к основным настройкам и функциям прибора.

Эргономичный дизайн дефектоскопа и его малый вес (всего 650 г вместе с аккумуляторным блоком), а также комплект ремней «hands free» делают этот прибор удобным инструментом для работы в труднодоступных местах.

Все результаты тестирования (реализации) сохраняются в энергонезависимой памяти прибора, после чего могут быть переданы через USB-порт на внешний компьютер для дальнейшей обработки, документирования и архивирования результатов обследования.

Характеристики прибора А1220 МОНОЛИТ приведена в таблице 8.3.

В последние годы развитие эхо-метода для дефектоскопии бетона шло по пути совершенствования алгоритмов обработки УЗ сигналов. Способ же излучения и приёма этих сигналов: с помощью апертурных преобразователей продольных волн с жидкостным контактом, оставался неизменным. В то же время, надёжную акустическую связь УЗ преобразователя с твёрдым телом можно обеспечить и без жидкой промежуточной среды, если площадь контакта сделать много меньше длины волны. Такие конструктивные решения известны. В них УЗ колебания рабочей поверхности обычного низкочастотного пьезопреобразователя передаются к объекту контроля с помощью концентратора, плавно сужающегося в точку акустического контакта. Общий недостаток таких концентраторов в том, что они, являясь резонансными элементами, существенно искажают и затягивают передаваемый сигнал. Поэтому такой способ акустического контакта нашёл пока достаточно ограниченное применение, главным образом в приборах для измерения времени прохождения УЗ сигналов через материал.

Очевидно, что более логично генерировать колебания не на значительной площади и затем собирать их в точку контакта, а сразу в этой точке, то есть, в идеале, генерировать сосредоточенную силу. Это можно сделать, если выполнить пьезоэлемент преобразователя достаточно малых размеров в плоскости, параллельной поверхности объекта контроля. Высота протектора преобразователя, акустически связывающего пьезоэлемент с объектом контроля, должна быть существенно меньше длины волны УЗ колебаний в материале протектора. Это сделает его почти апериодическим.

Основываясь на этих принципах, удалось разработать УЗ преобразователи с СТК (рисунок 8.5), генерирующие на поверхности твёрдого тела нормальную или касательную к ней колебательную силу. Эти преобразователи можно использовать не только как элементы антенных решёток, но и как выносные преобразователи для контроля бетона, композитов и пластмасс. Внешний вид их показан на рисунке. Протекторы преобразователей выполнены из титана. Точкой их акустического контакта с объектом контроля служит вершина конуса или выпуклая поверхность керамической вставки, стойкой к абразивному износу.

Таблица 8.3 - Характеристики прибора А1220 МОНОЛИТ

| Параметр | Значение |

| Максимальная глубина визуализации эхо-сигналов при контроле поперечными волнами | 2150 мм |

| Максимальная длительность реализаций сигналов, визуализируемых на экране прибора | 1600 мкс |

| Средняя измеряемая глубина бетона | 600 мм |

| Минимальный диаметр дефектов в виде воздушного цилиндра | 12 мм |

| Погрешность измерений толщины и глубины залегания дефектов | ±10% |

| Время выполнения одного измерения и занесения результата в память | 10 с |

| Число записываемых одиночных, недетектированных А-сканов | |

| Максимальная длина одного непрерывного В-скана (режим ЛЕНТА) | 10 м |

| Максимальная площадь контролируемой поверхности (режим КАРТА) | 2 м2 |

| Диапазон настроек скорости ультразвука | 1000÷9999 м/с |

| Амплитуда зондирующего сигнала (половина размаха) | 20, 100, 200 В |

| Форма зондирующего импульса генератора | Меандр, 0,5÷5 периодов |

| Частота повторения зондирующих импульсов | 1÷50 Гц |

| Полоса частот приемного тракта | 10÷300 кГц |

| Диапазон перестройки аттенюатора | 0÷106 с шагом 1 дБ |

| Число программируемых точек характеристики ВРЧ функционального генератора | |

| Диапазон регулировки ВРЧ | 30 дБ |

| Устанавливаемые длительности разверток | 150, 300, 450, 800, 1100, 1600 мкс |

| Пределы регулировки задержки разверток | 0÷120 мкс |

| Пределы установки порога срабатывания сигнализатора дефектов | 0÷100 % |

| Дискретность измерения интервала времени | 0,1 мкс |

| Время непрерывной работы прибора от аккумулятора без подсветки индикатора | 14 ч |

| Время зарядки полностью разряженной аккумуляторной батареи | 3 ч |

| Тип дисплея | жидкокристаллический |

| Диапазон рабочих температур | -20÷+45°C |

| Габаритные размеры электронного блока | 245 х 120 х 40 мм |

| Масса электронного блока | 650 г |

| Габаритные размеры антенной решетки М2502 | 140 х 88 х 74 мм |

| Масса антенной решетки М2502 | 750 г |

При точечном акустическом контакте УЗ преобразователя с поверхностью твёрдого полупространства при любом направлении смещений точки контакта (нормальном или касательном к поверхности) в объём полупространства и вдоль его поверхности излучаются все основные типы объёмных и поверхностных акустических волн. Ориентация вектора смещений точки контакта влияет на преимущественные направления излучения этих волн. Это относится и к режиму приёма. Поэтому преобразователи с точечным контактом можно называть преобразователями продольных или поперечных волн лишь условно, подразумевая под этими названиями то, что они способны излучать (и принимать) по нормали к поверхности полупространства, соответственно, продольные или поперечные УЗ волны. Более точно их следует называть преобразователями с продольными или поперечными колебаниями протектора или, что то же самое, точки акустического контакта. При продольных колебаниях протектора в объём полупространства излучаются продольные волны с максимумом излучения в направлении продольной оси преобразователя, при поперечных колебаниях - поперечные волны в том же направлении.

Рисунок 8.5 - УЗ низкочастотные преобразователи с СТК

Таким образом, при методе неразрушающего контроля прочности закладки наиболее перспективным следует считать ультразвуковой импульсный метод. Для практической реализации данного метода неразрушающего контроля прочности закладки целесообразно использование УЗ томографа А1220 - единственного серийно выпускаемого в России прибора, реализующего эхо-метод контроля, а также пресса типа ПГМ для испытаний на сжатие бетонных образцов.

Под нормативной прочностью закладки понимают установленную проектом минимально допустимую прочность на одноосное сжатие искусственного массива, которую он должен иметь к определенному сроку, связанному с технологией ведения горных работ. Обычно для камерных систем этот срок составляет 60-90 суток, а для слоевых 10-14 суток. По существу это директивная прочность искусственного массива, определяемая технологическими и экономическими факторами.

Нормативной прочностью закладочного массива считается такая прочность, при достижении которой возможно безопасное обнажение его горной выработкой заданных размеров в требуемые сроки.

Нормативная прочность определяется расчетным методом по условию работы закладочного массива как искусственного сооружения, применительно к конкретным технологическим схемам очистной выемки и с учетом фактора времени.

Нормативная прочность закладки при камерных системах разработки на первой стадии выемки запасов под защитой рудных целиков (выемка камер первой очереди) может быть определена из зависимости

МПа,

МПа,

где  - напряжение в искусственном массиве, МПа

- напряжение в искусственном массиве, МПа

=

=

МПа,

МПа,

где  и

и  - объемный вес, соответственно, пригружающих пород и закладки, Н/м3;

- объемный вес, соответственно, пригружающих пород и закладки, Н/м3;

Нпр - высота пригружающей толщи, м;

Sкp, Sз – площадь, соответственно, кровли, приходящаяся на искусственную опору и поперечного сечения целика, м2;

hи - высота искусственного целика, м;

- коэффициент, учитывающий влияние угла наклона залежи на величину нагрузки;

- коэффициент, учитывающий влияние угла наклона залежи на величину нагрузки;

Кф - коэффициент, учитывающий влияние геометрических размеров целика на его несущую способность;

Кд - коэффициент длительной прочности, учитывающий время стояния обнажения (Кд =0,5-0,7);

К3 - коэффициент запаса прочности (2,5-3).

,

,

где  - угол наклона рудного тела, градус;

- угол наклона рудного тела, градус;

- коэффициент бокового распора

- коэффициент бокового распора

,

,

где  - соответственно горизонтальная и вертикальная составляющая поля напряжений в нетронутом массиве, МПа;

- соответственно горизонтальная и вертикальная составляющая поля напряжений в нетронутом массиве, МПа;

- коэффициент Пуассона пород кровли.

- коэффициент Пуассона пород кровли.

Коэффициент влияния угла залегания рудного тела  для

для  = 0,25 может быть принят следующим

= 0,25 может быть принят следующим

Угол наклона

рудного тела  , град 0 10 20 30 40 50 60 70 80

, град 0 10 20 30 40 50 60 70 80

1,0 0,97 0,92 0,83 0,72 0.61 0,5 0,41 0,35

1,0 0,97 0,92 0,83 0,72 0.61 0,5 0,41 0,35

Коэффициент формы  может быть определен из зависимостей

может быть определен из зависимостей

=

=  при

при  >

>  ,

,

= 0,6÷0,4

= 0,6÷0,4  при

при  <

<  ,

,

где  и

и  - соответственно, ширина и высота целика, м.

- соответственно, ширина и высота целика, м.

Нормативная прочность закладки на стадии выемки рудных целиков последних очередей составляет

, МПа,

, МПа,

где  - напряжения в искусственном целике, МПа.

- напряжения в искусственном целике, МПа.

=

=  МПа,

МПа,

где  - зона разгрузки, м;

- зона разгрузки, м;

- мощность залежи, м;

- мощность залежи, м;

- модули деформации, соответственно, закладки и вмещающих пород, МПа.

- модули деформации, соответственно, закладки и вмещающих пород, МПа.

, м,

, м,

где  - высота отрабатываемой камеры, м;

- высота отрабатываемой камеры, м;

- угол внутреннего трения пород кровли, град.

- угол внутреннего трения пород кровли, град.

При слоевой выемки в восходящем порядке, когда искусственный закладочный массив в призабойной зоне обнажается сбоку и сверху, нормативная прочность закладки зависит от устойчивости вертикального обнажения смежного слоя и может быть определена следующим образом

, МПа,

, МПа,

где  - уменьшение высоты выработанного пространства у искусственной стенки очистной выработки при продвигании забоя на шаг закладки.

- уменьшение высоты выработанного пространства у искусственной стенки очистной выработки при продвигании забоя на шаг закладки.

Значение нормативной прочности закладки зависит от принятой системы разработки и геомеханических размеров выемочных единиц.

Нормативная прочность закладочного массива назначается в соответствии с данными, приведенными в таблице 8.4.

Таблица 8.4 - Системы разработки и нормативная прочность закладочного массива для Малеевского рудника

| Системы разработки в восходящем порядке | Высота вертикального обнажения | Нормативная прочность закладки в 90 суток, МПа |

| Многоступенчатая сплошная подэтажно-камерная система разработки | 12-30 | 2,5-3,0 |

| Многоступенчатая сплошная этажно-камерная система разработки с закладкой | до 70 | |

| Сплошная слоевая с выемкой руды вертикальными лентами с присутствием человека в очистном пространстве | до 8 | 1,5-2,0 |

| Камерно-целиковая 4-х стадийная система разработки (первичные камеры) | до 70 | 5,0 |

Прочность закладочного массива в камерах III и IV очередей при камерно-целиковой системе разработки не нормируется. Закладка может осуществляться гидравлической или сухой породной закладкой при условии отсутствия руды в почве камеры.

Для условий отработки запасов под кровлей твердеющей закладки применяется восходящая выемка руды в два этапа.

На первом этапе отработка руды от нижнего контура рудного тела до предохранительной рудной потолочины ведется с пролетами кровли до 20 м. На втором этапе отработка оставшихся запасов в рудной потолочине производится с переходом на уменьшенные пролеты кровли, принимаемые по фактическим параметрам прочности и однородности несущего слоя вышележащего закладочного массива.

Нормативная прочность твердеющей закладки в разрезных щелях определяется вариантом системы разработки прилегающего рудного массива и высотой обнажения закладки в стенке очистной выработки.

При наличии руды в почве закладываемых выработок, отрабатываемых в последующие очереди, на днище очистных выработок укладывается твердеющая закладка с нормативной прочностью 5 МПа.

Компрессионные свойства - усадка закладочного массива под давлением в условиях запрещенной боковой деформации. Они характеризуются коэффициентом компрессии в процентах, равным относительному изменению толщины слоя (массива).

Коэффициент компрессии определяют по формуле

,

,

где  - величина давления на закладочный массив, МПа;

- величина давления на закладочный массив, МПа;

- коэффициент сжимаемости, зависящий от свойств материалов и состава закладочной смеси;

- коэффициент сжимаемости, зависящий от свойств материалов и состава закладочной смеси;

- прочность массива, МПа.

- прочность массива, МПа.

Плотность закладочного массива - масса закладочного материала, содержащаяся в единице объема закладочного массива. Плотность закладочного массива обычно характеризуется коэффициентом пористости, а также коэффициентом плотности.

Коэффициент пористости

,

,

где  - плотность закладочного массива, кг/м3;

- плотность закладочного массива, кг/м3;

- масса материала в рыхлом состоянии, кг/м3.

- масса материала в рыхлом состоянии, кг/м3.

Пустотность - суммарный объем всех пустот, включая поры и трещины, выраженный в долях единицы, процентах по объему или единицах объема на единицу массы.

Модуль упругости - это коэффициент пропорциональности между напряжением  и соответствующей ему относительной деформацией

и соответствующей ему относительной деформацией  . Модуль упругости численно равен напряжению, которое обеспечивает относительную деформацию, равную единице.

. Модуль упругости численно равен напряжению, которое обеспечивает относительную деформацию, равную единице.

Основными реологическими свойствами твердеющей закладочной смеси являются: подвижность, вязкость, предельное напряжение сдвига, угол растекаемости и расслаиваемости.

Подвижность смеси - это ее способность растекаться под действием гравитационных сил. Закладочная смесь является пригодной для транспортирования по трубам при подвижности не менее 6-10 см (смеси с крупным заполнителем) и 10-12 см (смеси без крупного заполнителя).

Вязкость смеси (внутреннее трение) - это сопротивление внешним силам, вызывающим течение смеси.

При использовании вискозиметров, вязкость определяется как

, Па·с,

, Па·с,

где К - постоянная прибора;

Р - масса груза, приводящая внутренний цилиндр во вращение, кг;

N - частота вращения цилиндра.

При использовании прибора Ребиндера - Вейлера вязкость рассчитывается по формуле

, Па·с,

, Па·с,

где  - предельное напряжение сдвига свежеприготовленной смеси, Па;

- предельное напряжение сдвига свежеприготовленной смеси, Па;

- то же через определенное время, Па;

- то же через определенное время, Па;

- градиент скорости.

- градиент скорости.

Величина  определяется по формуле

определяется по формуле

, с-1

, с-1

Элементы формулы В, С и X определяются путем геометрического построения на реологических кривых, описанных самописцем.

Предельное напряжение сдвига - это мера внутренних сил, возникающая в деформируемой закладочной смеси под влиянием внешних воздействий, характеризующаяся взаимным смещением слоев закладочного материала.

При использовании ротационных вискозиметров величина предельного напряжения сдвига рассчитывается по формуле

, Па,

, Па,

где  - крутящий момент, Н·м;

- крутящий момент, Н·м;

- высота внутреннего цилиндра, м;

- высота внутреннего цилиндра, м;

- радиус внутреннего цилиндра, м.

- радиус внутреннего цилиндра, м.

Расслаиваемость смеси - это свойство смеси терять однородность при транспортировке и укладке. Расслаиваемость определяется на специальном приборе, который состоит из двух колец и цилиндра с дном, собранных из резиновых прокладок и стянутых тягами. Прибор заполняют свежеприготовленной смесью, устанавливают на вибростол и вибрируют в течении 30 с. После вибрирования сдвигают кольца по платформам, смесь из кольца и цилиндра помещают в сосуды и определяют осадку. За критерий расслаиваемости принимают разность объемов погружения конуса в закладочную смесь кольца и цилиндра. Расслаиваемость смеси может оцениваться по коэффициенту X отстоя воды

где  - количество отстоявшейся воды, см3;

- количество отстоявшейся воды, см3;

- общее количество воды в смеси в расчете на 1 л, см3.

- общее количество воды в смеси в расчете на 1 л, см3.

Угол растекания - угол между плоскостью естественного ее размещения и горизонталью

,

,

где  - максимальная высота конуса расплыва, см;

- максимальная высота конуса расплыва, см;

- диаметр конуса расплыва смеси, см.

- диаметр конуса расплыва смеси, см.

При твердении искусственный массив дает некоторую усадку. Величина усадки зависит от высоты столба закладки, влажности окружающей среды, температуры, водовяжушего отношения и пр. Так как массив в процессе твердения не воспринимает нагрузку от горного давления, его усадка от действия собственного веса может быть определена по формуле

, м,

, м,

где  - плотность закладки, т/м3;

- плотность закладки, т/м3;

- высота столба закладки, м;

- высота столба закладки, м;

- модуль упругости закладки, Н/м2.

- модуль упругости закладки, Н/м2.

Величина усадки для жестких смесей весьма незначительна, для литых и пластичных смесей она достигает 3...5%.

Процесс формирования закладочного массива и его свойства в значительной мере определяются тем, в каком виде подается в выработанное пространство закладочная смесь - готовом виде или с раздельным поступлением компонентов.

Сухая закладка. Возведение закладочного массива при сухой закладке возможно путем самотечного размещения, с помощью метательных машин и использования сжатого воздуха.

При самотечном размещении закладки материал поступает из скважины, выходящей в кровлю камеры или из верхнего штрека данного забоя. В выработанном пространстве закладочный материал располагается под некоторым углом к простиранию. Этот угол тем меньше, чем больше угол падения рудного тела. Если рудное тело вертикально, то при отсутствии трения о боковые породы угол образуемого откоса с линией простирания, как с горизонтальной линией, будет углом естественного откоса закладочного материала, равным 38÷420. Когда угол падения меньше 900, закладочный массив по отношению к простиранию располагается под большим углом, и, следовательно, заполнение выработанного пространства ухудшается.

Искусственный массив, возведенный с помощью самотечной закладки, имеет обычно неоднородную плотность и может давать большую или меньшую усадку в зависимости от гранулометрического состава материала, угла падения закладываемого слоя, ширины и длины закладываемой полосы или камеры. Усадка массива, возведенного с применением самотечной закладки, имеет обычно большую величину (20÷30%), иногда достигает 50%.

Сухая закладка может подаваться в выработанное пространство с помощью сжатого воздуха. Искусственный массив при пневматической закладке имеет неоднородную плотность в зоне действия отражающих насадок и в зоне осыпей. Усадка массива при пневматической закладке наименьшая по сравнению с другими видами сухой закладки и колеблется в пределах 10-20 %.

Гидравличекая закладка. При закладке камеры небольшого поперечной сечения в условиях крутого падения можно, расположив конец трубопровода у висячего бока, за одну операцию заложить всю камеру, даже с использованием кусковатых закладочных материалов. В условиях наклонного падения при использовании крупнокусковатых материалов крупные куски будут скапливаться вблизи выходного отверстия трубопровода, препятствуя растеканию пульпы.

При закладке материалами, в состав которых входит только мелкая фракция, пульпа, благодаря хорошей текучести, равномерно заполняет весь объем выработки при постоянном положении трубопровода.

Искусственный массив, возведенный гидравлическим способом, дает значительно меньшую, чем при сухой закладке, усадку (от 5 до 15%), что является главным преимуществом гидравлической закладки.

Возведение твердеющих закладочных массивов по методу готовой смеси.

Сущность данного метода заключается в том, что твердеющая закладочная смесь поступает в выработанное пространство полностью готовой, включая в себя все необходимые компоненты.

Подача закладочной смеси при закладке камер осуществляется с вышележащего горизонта. Для этого проходят закладочные окна, восстающие, бурят вертикальные или наклонные закладочные скважины. Трубопровод или желоб заводится в камеру и закладочная смесь сбрасывается в выработанное пространство. В месте падения материалов образуется конус, высота которого может быть различной в зависимости от крупности применяемых заполнителей и жесткости закладочной смеси. Для жестких смесей высота конуса может достигать 5-8 м. Цементно-песчаный раствор растекается по всей длине камеры под небольшим углом к горизонту.

Если закладка ведется непрерывно, то процесс осаждения заполнителей будет происходить непрерывно и, следовательно, закладочный массив по вертикали также будет относительно равнопрочным. Во время прекращения подачи закладки, например, на период производства взрывных работ или при остановках закладочного комплекса, происходит схватывание закладки. При дальнейшем поступлении смеси осаждение крупной фракции происходит на слой закладки, состоящий из цементного молока или цементно-песчаного раствора. В результате искусственный массив в вертикальном сечении будет иметь слоистую структуру. Заполнение камер желательно вести непрерывно еще и потому, что во время остановок в камеру поступает дополнительное количество воды от промывки закладочного трубопровода.

Твердение закладочного массива начинается через 3÷5 суток после укладки смеси в камеру. Скорость твердения зависит от состава закладочной смеси, качества вяжущего и прежде всего водовяжущего отношения. Массив из твердеющей закладки набирает прочность довольно длительное время - до года и более. Однако наиболее интенсивный рост прочности наблюдается в первые три месяца после окончания закладки. Этот срок обычно принимается за наименьший, после которого допускается отработка соседних камер и образование обнажений в заложенном массиве.

При закладке слоев закладочная смесь подается в выработанное пространство непосредственно за перемычку. Общими требованиями, предъявляемыми к любым технологическим схемам, являются: обеспечение саморастекания смеси на всю длину слоя без существенного расслоения, расположение в выработанном пространстве с возможно меньшим углом наклона слоев.

Практика ведения закладочных работ показывает, что при оптимальных по условиям транспортабельности водовяжущих отношениях смесь с крупным заполнителем растекается без расслоения на длину до 45÷50 м.

Увеличение содержания вяжущего при сохранении оптимальной консистенции смеси способствует улучшению пластичности, снижению расслаиваемости и уменьшению углов растекания смеси. Угол растекания смесей без крупного заполнителя составляет 6-80, а с иным – 8-100. При перерывах в ведении закладочных работ свежеприготовленная смесь, укладываемая на затвердевший массив, растекается хуже, при этом углы растекания увеличиваются на 15-20%. Длительные перерывы при закладке приводят к образованию слоистой структуры и существенному ослаблению массива.

Раздельные методы возведения искусственных массивов.

Сущность этих методов заключается в раздельной подаче вяжущего раствора и заполнителя и смешивания их в процессе укладки непосредственно в выработанном пространстве, либо перед сбросом в выработанное пространство.