Система координат инструмента.

Система координат детали.

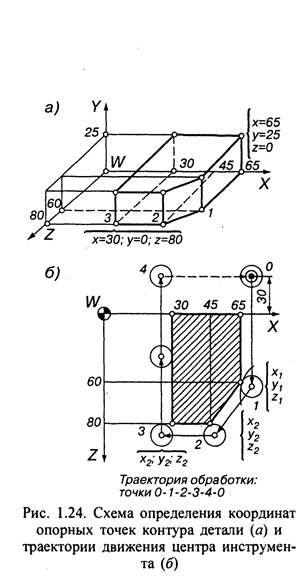

Система координат детали является главной системой при программировании обработки. Система координат детали — это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали (см. рис. 1.24).

Система координат детали переходит в систему координат программы — в систему, в которой даны координаты всех точек и определены все элементы, в том числе и размещение вспомогательных траекторий, которые необходимы для составления УП по обработке данной детали.

Системы координат детали и программы обычно совмещены и представляются единой системой, в которой и производится программирование и выполняется обработка детали, т.е

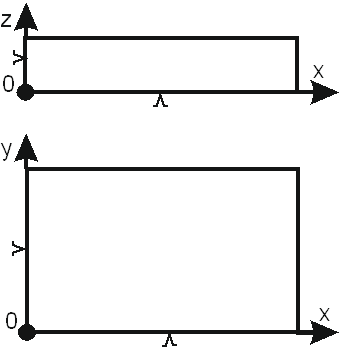

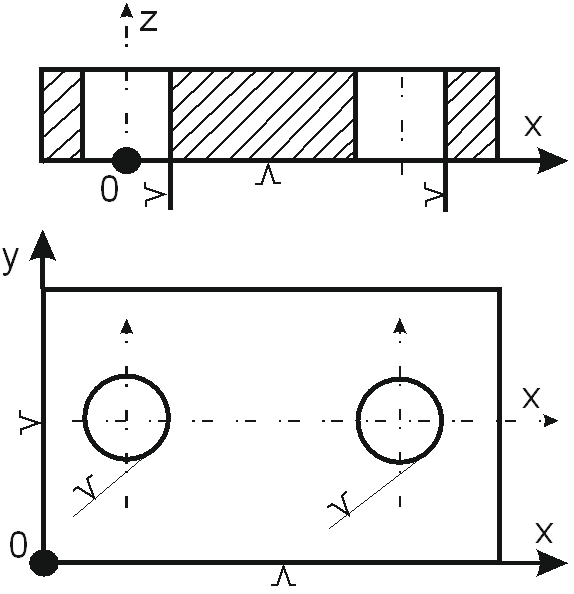

1. координатные плоскости ХОУ, XOZ и YOZ должны быть параллельны технологическим базовым плоскостям, совмещаться с ними или проходить через оси симметрии или быть им перпендикулярными.

2. Желательно чтобы конструкторские базы совпадали с технологическими

3. Для упрощения расчетов начало системы координат принимают на оси симметрии, а если ее нет, то другую характерную точку.

Система назначается технологом-программистом в соответствии с координатной системой выбранного станка. В этой системе, которая определяет положение детали в приспособлении, размещение опорных элементов приспособления, траектории движения инструмента и др., указывается так называемая точка начала обработки — исходная точка (О). Она является первой точкой для обработки детали по программе. Часто точку О называют «нуль программы». Перед началом обработки центр Р инструмента должен быть совмещен с точкой «О». Ее положение выбирает технолог-программист перед составлением программы исходя из удобства отсчета размеров, размещения инструмента и заготовок, стремясь во избежание излишних холостых ходов приблизить инструменты к обрабатываемой детали.

При многоинструментальной обработке исходных точек может быть несколько — по числу используемых инструментов, поскольку каждому инструменту задается своя траектория движения.

Для фрезерных станков с ЧПУ при базировании призматических деталей по трем взаимно перпендикулярным плоскостям за ноль как правило принимают левый нижний угол, что позволяет большинству опорных точек детали иметь положительные значения координат опорных точек, не будет ошибкой если за ноль детали принять любой из 3-х других углов детали.

При базировании детали по плоскости основания и двум базовым отверстиям - за ноль принимают центр одного из отверстий, причем, центр того отверстия, в котором вводится цилиндрический палей в другое отверстие вводится срезанный палец.

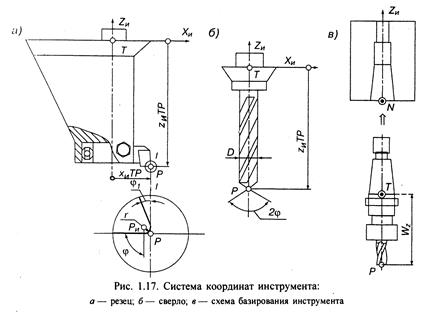

Система координат инструмента.

Система координат инструмента предназначена для задания положения его режущей части относительно державки. Инструмент описывается в рабочем положении в сборе с державкой (рис. 1.17). При описании всего разнообразия инструментов для станков с ЧПУ удобно использовать единую систему координат инструмента Хи Zи оси которой параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону. Начало системы координат инструмента располагают в базовой точке Т инструментального блока, выбираемой с учетом особенностей его установки на станке. При установке блока на станке точка Т часто совмещается с базовой точкой элемента станка, несущего инструмент, например с точкой N (рис. 1.17, в).

Режущая часть инструмента характеризуется положением его вершины и режущих кромок. Вершина инструмента задается радиусом закругления г и координатами хиТР и zи ТР ее настроечной точки Р (рис. 1.17, а), положение которой относительно начала системы координат инструмента обеспечивается наладкой инструментального блока вне станка на специальном приспособлении.

Положение режущей кромки резца задается главным ᵠ и вспомогательным ᵠ1 углами в плане, а сверла (рис. 1.17, б) — углом 2ᵠ при вершине и диаметром D. Вершина вращающегося инструмента лежит на оси вращения, и поэтому для ее задания достаточно указать аппликату zиТP.

Настроечная точка инструмента Р обычно используется в качестве расчетной при вычислении траектории инструмента, элементы которой параллельны координатным осям. Расчетной точкой криволинейной траектории служит центр закругления Ри, при вершине инструмента (рис. 1.17, а).

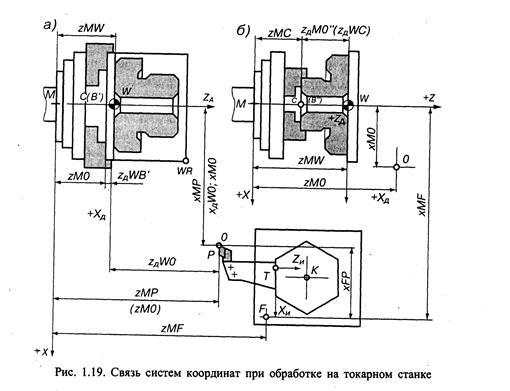

Связь систем координат.

При обработке детали на станке с ЧПУ, например на токарном (рис. 1.18, а) можно выделить три координатные системы.

Первая — система координат станка X М Z, имеющая начало отсчета в точке М— нуль станка (рис. 1.18, б). В этой системе определяются положения базовых точек отдельных узлов станка, причем числовые значения координат тех или иных точек (например, точки F на суппорте станка) выводятся на табло цифровой индикации станка.

Вторая координатная система — это система координат детали или программы обработки детали XдТZд (рис. 1.18, в).

– система координат детали относительно точки пересечения оси Z и плоскости зеркала патрона

– система координат детали относительно торца детали (вылет детали – пересечение оси Z и правого центра детали).

– система координат детали относительно торца детали (упор детали – опорная плоскость кулачков).

Третья система координат — система координат инструмента XиTZи (рис. 1.18, г), в которой определено положение центра Р инструмента относительно базовой точки F(K, T) элемента станка, несущего инструмент.

Положение всех точек и элементов всех систем могут переводиться из одной системы в другую.

Положение исходной точки О, как и любой другой точки траектории инструмента, переводится в систему координат станка из системы координат программы (детали) через базовую точку С приспособления (О—W—C—M).

Центр инструмента Р, заданный координатой в системе координат инструмента (см. рис. 1.18, г), переводится в систему координат станка через базовую точку К суппорта (рис. 1.18, г), которая задана относительно базовой точки F(P—K—F—M).

Такая связь систем координат детали, станка и инструмента позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в процессе подготовки программы управления.

Наладка станка для работы по УП упрощается, если нулевая точка станка находится в начале стандартной системы координат станка, базовые точки рабочих органов приведены в фиксированные точки станка, а траектория инструмента задана в УП перемещениями базовой точки рабочего органа, несущего инструмент, в системе координат станка.

Это возможно, если базовая точка С приспособления определена в системах координат детали и станка. Если же траектория инструмента задана в УП перемещениями вершины инструмента в системе координат детали, то для реализации такой УП используют так называемый «плавающий нуль». В этом случае начало координат станка М условно смещают в начало координат программы W, и вся индикация значений в перемещениях центра инструмента в прямом соответствии с программой выводится на соответствующие элементы УЧПУ.

При программировании, как правило, за основную принимают точку начала системы координат детали W, организуя относительно ее всю УП. Естественно, при этом принимается во внимание характер расположения осей координат на выбранном станке. Тогда удобно, определив в системе положение базовых точек приспособления для детали, строить траекторию движения центра инструмента

Все три рассмотренные координатные системы на любом станке взаимосвязаны. В большинстве случаев в каждой данной программе расположение координатной системы программы неизменно относительно начала координатной системы станка.

На токарном станке (рис. 1.19, а) нулевая точка станка М, размещаемая на торце шпинделя, определяет положение координатных осей станка Z и X.

Относительно точки М при работе станка в абсолютной системе координат ведется отсчет перемещений базовой точки суппорта F. При этом текущие значения координат xMF и zMF выводятся на табло цифровой индикации. При обработке данной детали всегда должна быть известна величина zMC — расстояние относительно точки М базовой точки С плоскости приспособления (токарного патрона), с которой при установке заготовки совмещается ее базовая точка В'.

В координатной системе программы (см. рис. 1.18, в и 1.19, а) исходная точка О (нуль программы) определена относительно осей координатной системы. Задана также точка WR — точка отсчета заготовки

В координатной системе программы задаются также все опорные точки программируемой траектории перемещения центра инструмента (инструментов), обеспечивающей обработку данной детали. У заготовки может быть также определен припуск.

При программировании следует принимать во внимание диапазон перемещений рабочих органов станка (рабочую зону), который задается предельными координатами базовых точек этих органов в стандартной системе координат станка. На рис. 1.20 заштрихована рабочая зона перемещения суппорта токарного станка, базовая точка которого F может находиться в любой точке плоскости.

Перед началом работы центр каждого инструмента (точка Р) должен быть выведен в исходную точку О, от которой программируется траектория инструментов для обработки тех или иных поверхностей.