Режущие и истирающие материалы

Алмазы

До 1930–1931 гг. колонковое бурение называлось алмазным, потому что для разрушения горных пород на забое применялись почти исключительно алмазы. В настоящее время для этой цели применяются: 1) алмазы, 2) твердые сплавы, 3) дробь чугунная и стальная.

Алмазы были применены в колонковом бурении ранее других материалов, потому что они являются самыми твердыми. Алмаз по абсолютной шкале твердости в 140 раз превышает твердость корунда, в ~820 раз – твердость топаза и в ~3170 раз – твердость кварца.

С другой стороны, кварц обладает твердостью, только в 3 раза превышающей твердость полевого шпата и в 18 раз – твердость апатита.

Отсюда понятно, почему в бурении алмазы имеют особое значение.

В технике различают следующие типы алмазов: борты, балласы и карбонаты.

Борты представляют собой крупнокристаллическую разность алмазов светлых тонов; они характеризуются хрупкостью, поэтому даже от легких ударов разрушаются. Наибольшую ценность представляют мелкие борты для изготовления мелкоалмазных (импрегнированных) коронок.

Балласы отличаются от бортов радиальнолучистым строением с твердой мелкокристаллической оболочкой. Среди алмазов они имеют наивысшую твердость, однако также отличаются хрупкостью.

Карбонаты имеют почти аморфное строение, поэтому отличаются наибольшей вязкостью, менее чувствительны к ударам. Они имеют металлический черный блеск (цвет воронова крыла), обладают весьма высокой твердостью и стойкостью на истирание.

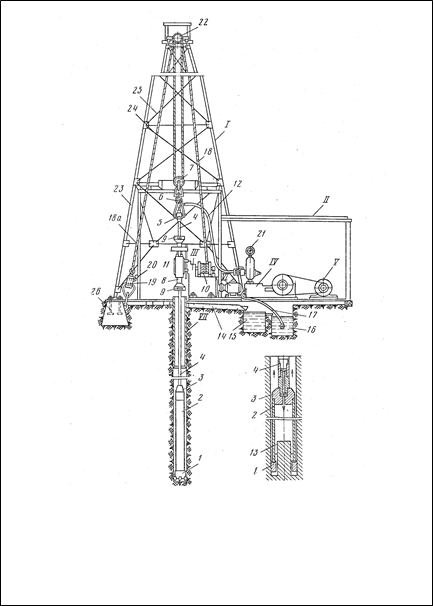

Рис. 8.1. Схема буровой установки колонкового бурения

и забойного оборудования к нему:

I – копер (вышка); II – откос; III – буровой станок; IV – насос; V – электродвигатель; VI – двигатель; VII – направляющая труба. 1 – коронка; 2 – колонковая труба; 3 – переходник с колонковой трубы на колонну штанг; 4 – колонна штанг; 5 – вертлюг-сальник; 6 – подъемный крюк; 7 – талевый блок, 8 – шпиндель станка; 9 – патроны, зажимающие верх колонны штанг; 10 – подъемная лебедка; 11 – регулятор подачи станка; 12 – нагнетательный шланг; 13 – керн; 14 – отстойные желоба; 15 – отстойный бак; 16 – приемный бак: 17 – всасывающий рукав; 18 – талевый канат; 18 a – неподвижный конец каната; 19 – индикатор веса; 20 – манометр индикатора веса; 21 – манометр бурового насоса; 22 – верхняя рама

с кронблоком; 23 – ноги копра (вышки); 24 – пояса; 25 – раскосы копра; 26 – фундаментные тумбы

Для бурения отбираются алмазы, обладающие близкой к шарообразной формой. Единицей измерения для алмазов является карат, равный 200 мг (0,2 г). По величине в бурении применяются алмазы крупные – 0,75–1,5 карата и более и мелкие – 0,05–0,25 карата.

Способ вставки алмазов в коронки зависит от их величины. Крупные алмазы чеканятся. Для чеканки крупных алмазов необходимо иметь набор слесарного (тиски, пилы, дрель, зубила, молотки и т. п.) и измерительного (мерные линейки, циркули, штангенциркуль и т. п.) инструмента. Кроме того, нужны каратные весы.

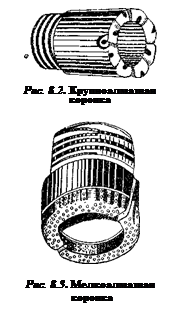

На рис. 8.2 изображена крупноалмазная коронка. Камни по размерам таковы, что один камень в торце не перекрывает тело коронки, поэтому их располагают в шахматном порядке: один выставляют наружу, второй внутрь. Например, в алмазную коронку диаметром 46 мм (самую ходовую) вставляют шесть-восемь алмазов.

На рис. 8.2 изображена крупноалмазная коронка. Камни по размерам таковы, что один камень в торце не перекрывает тело коронки, поэтому их располагают в шахматном порядке: один выставляют наружу, второй внутрь. Например, в алмазную коронку диаметром 46 мм (самую ходовую) вставляют шесть-восемь алмазов.

Крепление мелких алмазов (рис. 8.3) в коронках производится следующими тремя способами:

1) Способ спекания. Кольцевая пресс-форма заполняется металлическим порошком; поверх в определенном порядке укладываются алмазы; масса спрессовывается при высоком давлении и спекается при высоких температурах, полученное кольцо припаивается или приклепывается к торцу коронки.

2) Способ насыщения заключается в том, что мелкие алмазы перемешиваются с металлическим порошком, смесь прессуется и спекается.

3) Литой способ отличается oт предыдущих тем, что в специальной форме укрепляются в определенном порядке алмазы, а потом заливаются особым сплавом. Кольцо с алмазами припаивается к коронке.

Твердые сплавы

Твердые сплавы, применяемые при колонковом бурении, разделяются на металлокерамические, литые и порошкообразные.

Наиболее широким распространеннем пользуются металлокерамические сплавы типа ВК. Этот твердый сплав изготовляется путем тщательного перемешивания тонкого порошка очень твердого карбида вольфрама с тонким порошком металла кобальта. Смесь прессуется под высоким давлением в виде резцов той или иной формы. Эти резцы нагреваются в восстановительной среде до температуры плавления кобальта. Чем меньше в сплаве кобальта, тем более высокой твердостью он обладает, но одновременно понижается вязкость, увеличивается хрупкость; при колонковом бурении чаще применяется сплав ВК8 (8 показывает процентное содержание кобальта).

Представителем литых сплавов является ликар – литой карбид вольфрама. Он отличается очень большой твердостью, но имеет и большую хрупкость, поэтому его можно с успехом применять в однородных, нетрещиноватых абразивных породах.

Порошкообразные или зернистые сплавы являются смесью тугоплавких металлов с углеродом и наплавляются на режущие части буровых наконечников при помощи вольтовой дуги.

По форме металлокерамические сплавы разделяются на следующие:

1. Восьмигранники – первая форма резцов из твердых сплавов для бурения – применяются при проходке горных пород сравнительно высокой твердости, размеры 5×10 мм.

2. Прямоугольные пластинки применяются примерно в тех же случаях, что и первые, размеры 3×8×10 мм.

3. Косоугольные пластинки применяются для проходки мягких и средней твердости пород, размеры 3×8×14 мм.

4. Ромбические пластинки применяются при бурении мягких пород, размеры 8,5×8,5×3 мм.

Армирование коронки резцами из твердых сплавов производится в следующем порядке:

1) подбирается необходимое количество резцов и короночное кольцо;

2) просверливаются или пропиливаются гнезда;

3) разделываются гнезда оправками по форме резцов;

4) запрессовываются резцы в гнезда коронки;

5) резцы припаиваются в муфельных печах медным или латунным припоем;

6) резцы затачиваются на экстракарборундовых кругах под надлежащий угол;

7) протачиваются канавки для прохода промывочной жидкости.

Восьмигранники имеют в сечении 5 мм, т. е. меньше толщины короночного кольца (6,5 мм), поэтому они располагаются в торце коронки в шахматном порядке, по аналогии с крупными алмазами.

Восьмигранные и пластинчатые резцы при бурении твердых пород выставляются из торца на 3 мм на боковые поверхности на 0,75–1,0 мм. При бурении такими коронками получается незначительный зазор между стенками скважины и стенками колонкового снаряда. При бурении в мягких породах с глинистой промывкой колонковые снаряды с коронками, имеющими малый выход резцов, часто прихватываются.

Для увеличения зазора между стенками скважины и стенками коронки резцы косоугольной и ромбической формы выступают за боковую поверхность коронки на 5 мм; таким образом, диаметр коронки в резцах получается больше диаметра короночного кольца на 10 мм, т. е. почти на интервал между смежными диаметрами коронок. При таком выходе резцов за боковые стенки коронки можно применять интенсивную промывку глинистым раствором и обеспечивать большие механические скорости бурения.

Дробь буровая

Дробь буровая применялась ранее для проходки крепких пород в условиях дефицита алмазного породоразрушающего инструмента.

Изготовляется дробь из чугуна с повышенным содержанием фосфора – до 1,2 %, кремния до 2,75 %, марганца до 0,8 %, серы не более 0,04 %. Диаметр буровой дроби 2–4,5 мм.

Вместо чугунной как более производительную применяли стальную дробь. Вначале применялась собственно стальная сечка, изготовляемая из старых стальных канатов, и только значительно позже были начаты работы по отливке стальной дроби. Кроме этого, стальную сечку изготавливали из стальных стружек. Стальные стружки получаются при силовом резании старых стальных труб или стальных плит. Диаметр стальной сечки 3,0–3,5 мм. Стальная дробь термически обрабатывается.