Оборудование для очистки деталей после термообработки

ТРАВИЛЬНЫЕ УСТАНОВКИ

Очистка деталей от окалины и ржавчины производится в травильных ваннах и дробеструйных аппаратах. Травление, кроме того, выявляет поверхностные дефекты на деталях (трещины, волосовины, закаты, плены и т. д.).

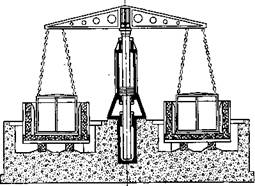

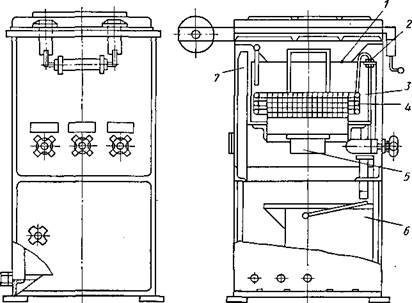

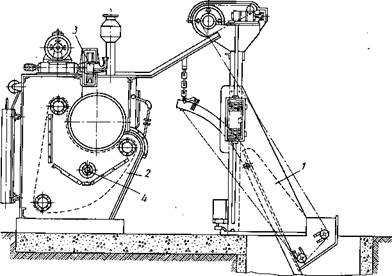

В кузнечных термических цехах поковки после термической обработки подвергают химическому травлению. Большое распространение плучила специальная травильная машина с подъемно-поворотным краном (рис. 112). Эта машина имеет плунжер с поршнем, который движется в цилиндре с помощью пара или сжатого воздуха (давление 5—6 am). На верхнем конце плунжера находятся четыре крестообразно расположенные балки-хоботы крана, на концах которых висят корзины с деталями. Плунжер может поднимать и опускать корзины. При подъеме корзин хоботы могут быть повернуты на 90°. Внизу против концов хоботов расположены три бака. В одном баке находится раствор кислоты, в другом — горячая вода и в третьем — холодная вода. На свободной загрузочно-разгрузочной площадке под четвертым хоботом помещается тара с деталями, подлежащими травлению.

Кислотные травильные баки изготовляют деревянными с внутренней облицовкой из кислотоупорного бетона со слоем резины: эти баки изготовляют также металлическими с кладкой из кислотоупорного кирпича, поверх которого наносится слой резины.

Травильные машины с краном имеют цилиндры различных диаметров: 300, 500 и 800 мм, соответственно в каждую корзину загружается 400, 900 и 1800 кг поковок; при длительности травления 30 мин производительность машин составляет 0,9; 1,8 и 3,6 т/ч соответственно.

Применение химического травления ограничено вследствие вредного его влияния. Предпочтительным методом очистки от окалины поковок является очистка во вращающихся барабанах и дробеметных установках.

В термических цехах и в инструментальных термических цехах применяют электролитическое травление. Этот способ травления полностью исключает возможность перетравливания я допускает очистку деталей с мелкой резьбой. Электролитическое травление заключается в обработке деталей в электролите оп-

ределенного состава, причем детали являются одним из электродов (анодом или катодом). При анодном травлении, при несоблюдении режима, может получиться перетравливание, что исключается при катодном травлении.

Примерный состав ванны и режим работы катодного травления приведен ниже:

Серная кислота в г/л................................................... 50

Соляная кислота в г/л .................................................................. 30

Хлористый натрий в г/л.................................................................. 22

Температура ванны в °С ............................................................. 60—70

Плотность тока в а/дм*.................................................................. 7—10

Продолжительность процесса в мин............................................. 10—15

|

| Рис. 112. Травильная машина с краном |

Этот способ травления основан на механическом снятии окалины водородом, выделяющимся на катоде. Процесс ведется следующим образом. Детали, подвергаемые очистке, подвешивают на катоде ванны. В качестве анодов применяют пластины из свинца или из сплава свинца с 6— 10% сурьмы, а также пластины из кремнистого чугуна с 20—24% кремния. При прохождении электрического тока через ванну на катоде выделяется водород, который механически снимает размягченную кислотой окалину. Очищенный от окалины металл начинает покрываться свинцом, который предохраняет поверхность детали от действия кислоты. Выделение свинца на деталях указывает на окончание процесса. После этого детали тщательно промывают в двух ваннах с проточной водой, для того чтобы смыть остатки кислоты и отделить окалину. От осадка свинца детали освобождаются при обратном процессе. Детали подвешивают в ванну для травления в качестве анодов, и через 5—10 мин весь осадок свинца, образовавшийся на деталях, растворяется. После этого детали опять промывают и просушивают. Детали получают чистую поверхность, не имеющую следов разъедания и повреждения.

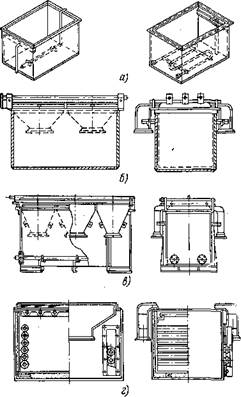

Основным оборудованием для электролитического травления и операций обезжиривания, холодной и горячей промывки являются ванны в виде баков прямоугольного сечения, сваренных из листовой стали толщиной 6—8 мм. Реже применяются керамические, деревянные, фарфоровые и эмалированные ванны. Ванны из листовой стали, предназначенные для отдельных операций,

| ментной плите и устанавливают на фундаменте в закрытом изолированном помещении, отделенным от ванн плотной перегородкой. Токоведущие части генераторов электродвигателей защи- Таблица 9 |

покрывают соответственно изнутри химически стойкими материалами (резиной, винипластом, асбовинилом, неорганическими кис-лотоупорами и др.). Для удаления вредных паров ванны снабжают вентиляцией с двусторонним отсосом. Кроме вентиляции

|

к ваннам монтируют трубопроводы холодной и горячей воды и канализации. Ванны имеют различные размеры в зависимости от масштаба производства: от 600x500x600 мм и до нескольких метров в длину при 1,2 м ширины и до 1,5 м высоты. Конструкция стальных ванн различного назначения приведена на рис. 113. Ванны электролитического травления и других операций группируют в агрегат и снабжают подвесными транспортными средствами.

| Рис. 113. Конструкция ванн для гальванических процессов: а — для холодной и горячей проминки; 6 — для электрохимического травления; в — для цианистых электролитов; г — для воронения |

В современных крупных цехах ванны для отдельных операций монтируют также но овалу или полуовалу. Ванны снабжаются подвесным конвейером для передвижения подвесок или корзин с деталями и для переноса из одной ванны в другую. Такие агрегаты используют в чистовых термических цехах для очистки деталей от окалины вместо дробеструйных аппаратов. Все гальванические ванны работают на постоянном токе. Источником тока являются низковольтные двигатель-генераторы и выпрямители. Для большинства ванн применяется ток различной силы и напряжением 6—12 в. Низковольтные генераторы изготовляют с одним или двумя коллекторами (см. табл. 9)

Двигатель-генератор представляет собой агрегат, состоящий из низковольтного генератора, электродвигателя, шунтового регулятора напряжения, возбудителя с реостатом, пусковой аппаратуры и фундаментной плиты. Обычно низковольтный генератор монтируют вместе с электродвигателем на одной фунда-186

| Техническая характеристика коллекторов |

| Вид коллектора | Напряжение в а | Сила тока в а |

| Однокол- лекториые То же Двухкол-лекторные | 6 9 6/12 | 500—1100 350—750 500/250— 1000/5000 |

щены от корродирующего действия паров и кислот. Мощность применяемых генераторов 3—30 квпг. Подводка тока к ваннам осуществляется с помощью медных шин и проводов. У ванн монтируют щиты, на которых размещают пусковую, регулирующую и измерительную аппаратуру-

Иногда вместо двигатель-генераторов устанавливают выпрямители тока. Эти выпрямители монтируют вместе с трансформаторами, понижающими напряжение от 220/280 до 6—20 в. Наибольшее применение нашли меднозакисные и селеновые выпрямители различной мощности.

§ 46. ПРОМЫВНЫЕ БАКИ И МОЕЧНЫЕ МАШИНЫ

Для очистки от солей, масла и грязи детали после термической обработки обычно промывают в щелочной ванне, т. е. в горячем водном растворе щелочи с содержанием 3—10% каустической или кальцинированной соды. Для этого устанавливают промывные баки или моечные машины. Промывной бак без циркуляции раствора не отличается от обычного закалочного бака. К промывочному баку подводят воду и пар для нагрева раствора. Пар пропускают по змеевикам, расположенным у внутренних стенок бака. Для нагрева может быть также использован пар, который непосредственно вводят в раствор. При этом расход пара уменьшается, но концентрация щелочи в растворе несколько понижается. В нижней части бака установлен кран для спуска раствора в канализацию. Для перемешивания раствора иногда вводят внутрь бака сжатый воздух, который вызывает бурление раствора и тем самым способствует лучшей промывке деталей. Температура раствора поддерживается в пределах 80—90° С. Промывают деталь в корзинах в течение 5—10 мин, а затем их сушат на воздухе. Через каждые 5—10 дней в зависимости от нагрузки, чистят бак и обновляют раствор.

В современных термических цехах для промывки деталей применяют моечные машины. Эти машины для массового производства большей частью изготовляют конвейерными, непрерывного действия. В отдельных случаях их изготовляют тупиковыми, без сквозного движения деталей (без конвейера).

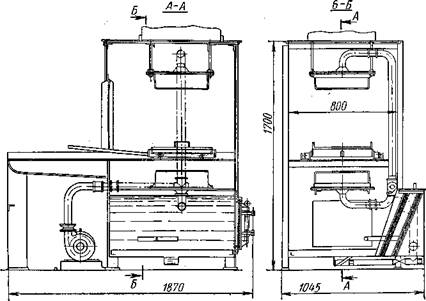

Бесконвейерная тупиковая моечная машина представлена на рис. 114. Габаритные размеры машины 1870x1045x1700 мм. Рабочее пространство машины представляет собой камеру размерами 700x700x800 мм. В камере одновременно промывается одна корзина с деталями. Подача раствора в верхнюю и нижнюю части машины осуществляется насосом производительностью 30 мг1ч. Продолжительность промывки одной корзины составляет 3 мин, а производительность машины 35—50 кг1ч.

Рис. 114. Бесконвейерная тупиковая моечная машина

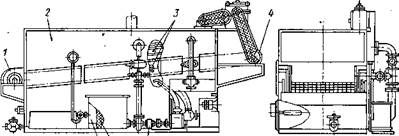

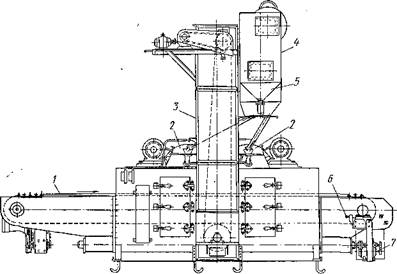

Заводы термического оборудования выпускают моечные машины различных типов по четырем-пяти типоразмерам: машины конвейерные с наклонно-замкнутым транспортером, одно- и двухсекционные, тип ММК; машины барабанные со шнековым транспортером, двухсекционные, тип ММБ; машины одно- и двухсекционные с горизонтальным перемещением изделий толка-j телями, шаговым транспортером для крупных деталей, тип ММТ; рольганговые, тип ММР и с подвесным конвейером тип ММЕ. Рядом с буквенным обозначением ставятся цифры, указывающие основные размеры рабочего пространства в дм (ширину, длину и высоту), например, ММК-6. 20, ММБ-4.8 или ММЕ-4.10.10. Эти машины могут применяться как отдельное оборудование для промывки, а также могут быть использованы в агрегатах для термической обработки. Схема моечной машины типа ММК показана на рис. 115.

Моечная машина типа ММК имеет водонепроницаемый кожух 2, внутри которого движется конвейер / из штампованных звеньев с отверстиями для стока раствора. Сборный бак помещается в нижней части машины. Снаружи машины устанавливают: бачок 7 с фильтром 6 и насос 5 с электродвигателем. После промывки раствор фильтруется, а затем подается насосом к брызгальным

7 6 5

Рис. 115. Конвейерная моечная машина типа ММК

трубкам 3. Подогрев раствора производится паром в змеевике или трубчатыми нагревателями. Расход пара от 6 до 25 кг/ч, температура раствора 80° С.

Движение ленте конвейера моечной машины сообщается от электродвигателя через редуктор, храповой механизм и ведущий вал 4 с ведущими звездочками. Производительность моечных машин ММК от 160 до 640 кг/ч. При установке моечных машин в закалочно-отпускных агрегатах детали после промывки падают на конвейер отпускной печи, а в.других случаях.-— в подставленную тару.

§ 47. УЛЬТРАЗВУКОВАЯ ОЧИСТКА ДЕТАЛЕЙ

Ультразвук применяется для очистки и обезжиривания металлических деталей. Под действием ультразвуковых волн в жидкости, находящейся в резервуаре, возникает кавитация. В результате кавитации возникают сильные гидравлические удары, которые действуют на очищаемые детали: молекулярные силы сцепления частиц грязи или жира с металлом ослабевают и отрываются от поверхности металла. Металлические детали полностью освобождаются от грязи, жира, абразивных частиц, ржавчины и стружки, i

Оборудование для ультразвуковой очистки состоит из генератора электромагнитных колебаний, электромеханического преобразователя к устройства для погружения очищаемых деталей. Преобразователем ультразвуковой энергии являются магнито-стрикторы, титанатовые и кварцевые излучатели. Магнитострик-ционные и титанатовые преобразователи требуют невысокого

электрического напряжения (несколько десятков вольт) и могут быть помещены непосредственно в раствор. Примером могут служить пластины титаната бария («тибар»), Они должны охлаждаться, так как нагрев их выше 80—90° С приводит к потере электро-стрикционного эффекта. Для кварцевых излучателей необходимо высокое электрическое напряжение (в несколько тысяч вольт), требующее ионизации кристалла, что усложняет- эксплуатацию.

Рис. 116. Моечный горизонтальный бак для очистки ультразвуком

Для ультразвуковой промывки применяют горизонтальные баки БМГУ (Б — бак, М — моечный, Г — горизонтальный, У ■— ультразвуковой). В бак 3 (рис. 116) из нержавеющей стали Х18Н9 встроен магнитострикционный преобразователь 5; он укреплен в дне бака. Частота колебаний 19—20 кгц. Промывочная жидкость может подогреваться или охлаждаться водой, циркулирующей в змеевике 4. Этот бак помещен в звукоизоляционный кожух 2 с крышкой 1 и снабжен бортовым отсосом 7, присоединенным к вентиляционной системе. Под баком смонтирована электроаппаратура и сливной бак 6, в котором находится отработанная промывочная жидкость. Детали для промывки загружаются в бак в сетках из нержавеющей стали или латуни.

Для очистки деталей автомобиля применяют автоматическую установку, в которой детали сначала проходят через обезжиривающую ванну, затем конвейером переносятся в другой резервуар, где подвергаются действию ультразвуковых колебаний.

В качестве излучателя ультразвуковых колебаний применяют пластину титаната бария площадью 195_>лг. После очистки детали сушат паром. Производительность установки 450 кг/ч.

| Таблица 10 |

| Техническая характеристика агрегатов |

| Параметры | УЗА-1 | УЗА-2 |

| Количество ванн Размер дна ванны в Высота ванны в мм | 300 180 | 500Х 1500 500 |

В промышленности работают механизированные и автоматизированные агрегаты УЗА-1 и УЗА-2 (табл. 10), очистка в которых производится в обычных рабочих жидкостях с помощью магнито-стрикционных преобразователей, получающих питание от генератора УЗГ-10, Шестипози-ционный агрегат УЗА-1 с автоматическим циклом работы предназначен для мелких деталей. Загрузка и выгрузка производится через одно окно. Детали перемещаются внутри агрегата в сетках с помощью пневматического механизма и последовательно проходят предварительную и ультразвуковую очистку, ополаскивание и сушку. Б агрегате используются два преобразователя типа ПМС-4, встроенные в днища ванн. Агрегат УЗА-2 предназначен для очистки длинных деталей. В ультразвуковой ванне УЗВ-4 имеется 4 преобразователя ПМС-8, встроенные в дно ванны. Агрегат снабжен механизмами загрузки и выгрузки деталей и насосной установкой для прокачивания моющей жидкости.

§ 48. ДРОБЕСТРУЙНЫЕ АППАРАТЫ

Для очистки от окалины и для получения более светлого вида деталей после термической обработки в кузнечных, чистовых и инструментальных термических цехах применяют дробеструйные аппараты. Эти аппараты изготовляют в виде вращающихся герметически закрытых барабанов или в виде камер различных размеров с неподвижным или вращающимся, или проходным столом, а также с транспортером. Для очистки отливок, поковок или штамповок чаще всего применяют вращающиеся барабаны. Детали, прошедшие механическую обработку, и детали, на которых нежелательно получение забоин, подвергают после термической обработки очистке металлическим песком или дробью в аппаратах камерного типа или с вращающимся столом. Чугунную дробь получают путем охлаждения в воде распыляемой воздухом тонкой струи чугуна. При охлаждении чугун затвердевает в виде дробинок, которые имеют структуру белого чугуна^ твердостью ИВ 500. Дробь сортируют по размеру. В дробеструйных аппаратах для обдувки используют дробь диаметром 0,5—2 мм.

Часто также применяют вместо дроби мелконарубленные куски стальной проволоки. Ранее в термических цехах для очистки деталей применяли пескоструйные аппараты.

В настоящее время очистка сухим песком может быть эффективно заменена мокрой очисткой или гидроочисткой, позволяющей очищать детали, изготовленные с высокой точностью, в том числе и резьбовые. Для этого используют обычное пескоструйное оборудование с некоторыми дополнительными устройствами. В спе-

Рис. 117. Дробеструйная установка с вращающимся столом типа ЧКА

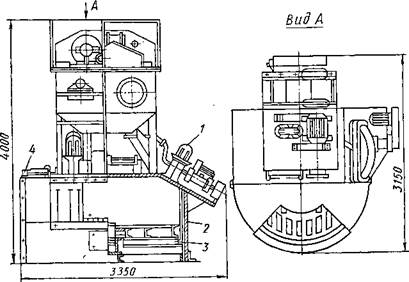

стола Скребками и подают в элеватор 1. В верхней части элеватора дробь очищается воздушной сепарацией и просеиванием через шнековое сито, после чего вновь подается к дробеметным аппаратам. Дробеструйные установки с вращающимся столом выпускаются трех типов: ЧКА-16/1 (345), ЧКА-25/2 (347) и ЧКА-32/2 (353). Диаметр вращающегося стола этих установок 1600, 2800 и 3200 мм. Расход дроби 100, 130 и 140 кг/мин соответственно. В аппаратах могут очищаться детали весом до 300 кг.-Время очистки одной де-

циальном баке находится смесь, воды со взвешенными частицами песка (например, 50% песка и 50% воды). Вода,подается насосом по гибкому шлангу в камеру. Параллельно по другому шлангу подводится воздух высокого давления для распыливания смеси. Очистка производится вручную одновременно двумя шлангами путем направления струи смеси на деталь. Скорость подачи смеси 5—7 кг/мин. Отработавшая смесь засасывается насосом и вновь подается в бак. Смена смеси производится через двое суток непрерывной работы. При установлении режима работы аппаратов для гидроочистки следует учитывать размер зерен песка, весовое соотношение песка и воды в смеси, давление воздуха, угол падения смеси и расстояние, с которого производится обдувка.

Дробеструйная установка с вращающимся столом показана на рис. 117. В камере 2 установлен поворотный стол 3, соединенный с приводом 4. Над столом находятся расположенные. под углом дробеметные аппараты. Детали укладывают на стол и очищают при его вращении. Отработанную дробь забирают из-под 192

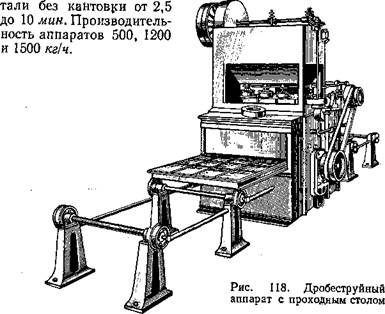

Дробеструйные установки современных конструкций снабжают проходными столами на роликах. Столы имеют поступательное или возвратно-поступательное движение. В установке такого типа (рис. 118) детали при поступательном движении обдуваются дробью с одной стороны, а затем, когда стол выходит из камеры, детали переворачиваются и при обратном ходе обдуваются с другой стороны. Сопла обычно вращаются или качаются в перпендикулярном к оси детали направлении. В некоторых конструкциях проходной стол заменяется транспортером.

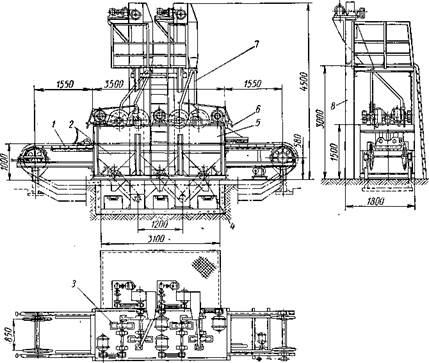

Конвейерная дробеструйная установка [12] для очистки от окалины небольших автомобильных валов и других деталей подобного типа показана на рис, 119. Обдувка валов производится на цепном конвейере /, который проходит через камеру 5 со скоростью 0,2 mImuh. Дробь направляется на детали под углом 45° через турбинки 3, установленные попарно с каждой стороны камеры. Скорость выбрасывания дроби 70 м/сек. Мощность

13 С. Л. Рустен J93

электродвигателя каждой турбинки 7 кет. Располагают турбинки в установке таким образом, что направление веера выбрасываемой дроби составляет угол в 90°. Отработанная дробь попадает в три бункера 2, находящиеся в нижней части установки. Отсюда Дробь шнеками 4 передвигается ковшовым элеватором 8 и подается наверх. Далее через отводы 7 дробь вновь поступает к воронкам турбинок. Подача дроби в турбинках регулируется рычагом 6.

Рис. 119. Конвейерная дробеструйная установка

Производительность установки 570 кгЫ. Особенностью данной установки является устройство для укладки и вращения валов во время обдувки. Конвейерные цепи установки скреплены между собой уголками, на которых смонтировано по два вращающихся патрона. Вращение их осуществляется через ряд передач. По ширине конвейера установки укладываются два вала. Один конец каждого вала входит в патрон, а другой лежит свободно на опоре. При прохождении через камеру валы поворачиваются вокруг своих продольных осей и, таким образом, обеспечивается равномерная очистка их со всех сторон.

Вместо химического травления поковок используются дробе-метные установки без транспортера и с транспортером. Из полу-

чивших распространение дробеметных установок можно назвать установки садочного типа и непрерывного действия с индексами 323М, 317, 378Б-6, 378Б-9 и др.

Дробеметная установка 323М (рис. 120) размещается на фундаменте с приямком глубиной 800 мм. Установка имеет автоматическую загрузку, очистку и выгрузку. Загрузка осуществляется скиповым подъемником 1. Внутри камеры находится подвижный под 2, представляющий пластинчатый транспортер с реверсивным

Рис. 120. Дробеметная установка 323М

движением. Дробеметная турбина 3 установлена сверху на камере. Отработанная дробь вместе с окалиной поступает в шнеко-вый транспортер 4, который подает ее на сито. Пройдя сито, дробь попадает в элеватор и оттуда на повторное использование.

В дробеструйной установке 323М можно очищать детали весом от 2 до 80 кг. Производительность установки 1,6 т!ч. Габаритные размеры: 5100X4800x5600 мм.

Обдувку дробью применяют также для упрочнения деталей. Эта обработка называется дробеструйным наклепом. Ее сущность заключается в том, что стальная дробь диаметром 0,6—0,8 мм, вылетая из сопла дробемета с определенной скоростью и ударяясь о поверхность детали, вызывает пластическую деформацию верхнего слоя. При этом вследствие наклепа на поверхности увеличиваются твердость и прочность; одновременно на глубине примерно 0,15—0,30 мм з поверхностном слое возникают остаточные напряжения сжатия. В результате дробеструйного наклепа по-

13* 195

вышается усталостная прочность деталей и удлиняется срок их службы.

вышается усталостная прочность деталей и удлиняется срок их службы.

Упрочняющая дробеструйная обработка производится по различным режимам, в которых изменяют следующие условия: размер и количество дроби, скорость ее выбрасывания, расстояние обдуваемой поверхности от сопла дробемета. Упрочнение дробью применяется для многих детален (шеек и галтелей коленчатых валов, шатунов, зубьев зубчатых колес, но особенно эф-

Рис. 121. Схема машины для дробеструйного наклепа дробью листов "рессоры и свободном состоянии:

I — конвейер; 2 — турбинки; 3 — элеватор для подъема дроби; * — сепаратор; 5 — бункер; й — электропривод с .натяжным устройством; 7 — щнековое устройство для

"сбора дроби с приводом

фективно для деталей, несущих знакопеременные нагрузки, например, рессор, пружин и др.).

Схема для наклепа листов рессоры в свободном состоянии показана на рис. 121.

Опыт работы ЗИЛа показал, что предел выносливости рессор возрастает еще больше,.если производить дробеструйный наклеп листов рессоры не в свободном состоянии, а в напряженном — в выпрямленных листах.

При отсосе пыли от дробеструйных аппаратов применяют различные пылеуловительные устройства, в которых происходит очистка загрязненного воздуха от твердых частиц. Для того чтобы не загрязнять воздух вокруг цеха, отсасываемую пыль от аппаратов направляют в неподвижный центробежный пылеот-делитель—циклон (рис. 122). В нем более крупные частицы пыли 196

теряют свою скорость и оседают в бункере, а мельчайшие частицы удаляются с воздухом. Периодически бункер разгружается от осевшей пыли. Степень очистки воздуха от пыли в циклоне увеличивается с уменьшением радиуса циклона, поэтому в настоящее время применяют циклоны небольших диаметров, соединяемые в батареи.

В качестве пылеуловителей большое распространение получили также фильтры ДИЗ (рис. 123). Вэтих установках фильтрами являются клинообразные мешки из ткани, натянутой на деревянные рамки. Запыленный воздух попадает сначала через патрубок в предварительную камеру очистки, где, ударяясь о перегородку 1, он теряет свою скорость, и крупные частицы пыли выпадают из него в бункер 2. Во время поворота вокруг перегородки воздух теряет до 50% находящейся в нем пыли. Затем воздух поступает в «грязную» половину секции с матерчатым фильтром 3, где оседает большая часть оставшейся пыли. Отсюда воздух переходит в «чистую» половину секции 4 и далее засасывается вентилятором 5 и выбрасывается в атмосферу.

...По мере работы установки на матерчатых фильтрах накапливается значительное количество пыли. Для очистки фильтров отсасывающий вентилятор останавливают, а затем с помощью специального механизма встряхивают рамки с матерчатыми фильтрами. В результате встряхивания пыль с фильтров ссыпается в бункер 6, откуда ее периодически убирают. Производительность фильтров ДИЗ в зависимости от их размеров колеблется от 1800 до 16 200 м3 пыльного воздуха в час.

ГЛАВА XI