Расчет состава рабочего тела

ЗАДАНИЕ

Рассчитать идеальный цикл ГТД тягой R при полете с числом М за время τ (час) по заданной высоте Н при температуре Т3 газа перед турбиной. Исходные данные приведены в табл.1, 2, 3, 4, 5. Масса воздуха G = 1 кг. Топливо –Т-1.

Таблица 1 - Исходные данные

| Высота полета H, м | Число М | Время t, ч | Температура Т, К | Тяга R, Н |

| 0,5 |

Таблица 2 - Данные МСА

| Н, м | Т0, К | ρ0 , кг/м3 |

| 262,7 | 0,467 |

Таблица 3 - Состав топлива

| Марка топлива | Химическая формула | Плотность при 20ºС | Низшая теплота сгорания Нu, кДж/кг |

| Т-6 | С6,8H13,3 | 0,84 |

Таблица 4 - Молярная масса и мольная теплоемкость воздушной смеси

| Компонент | μ, кг/кмоль |

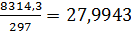

| N2 | 27,9943 |

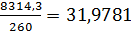

| O2 | 31,9781 |

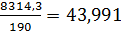

| CO2 | 43,991 |

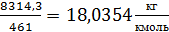

| H2O | 18,0354 |

РЕФЕРАТ

Курсовая работа: 25 страниц, 3 рисунка, 9 таблиц,7 источников.

АДИАБАТНЫЙ ПРОЦЕСС, УНИВЕРСАЛЬНАЯ ГАЗОВАЯ ПОСТОЯННАЯ, ИЗОБАРНЫЙ ПРОЦЕСС, ЭНТАЛЬПИЯ, ЭНТРОПИЯ, ТЕПЛОЕМКОСТЬ, ЦИКЛ ГТД, ТЕПЛОТА, ВНУТРЕННЯЯ ЭНЕРГИЯ.

Определены массовые доли, молекулярные массы, мольные доли, изохорные теплоемкости компонентов воздуха, поступающего в диффузор, газовая постоянная, показатель адиабаты, характеризующие воздух в точке 0 цикла ГТД. Рассчитано оптимальное значение степени сжатия воздуха в компрессоре, обеспечивающее максимально полезную работу цикла для заданного значения температуры Т3. Вычислен потребный коэффициент избытка воздуха a в камере сгорания. Найдены значения массовых и мольных долей компонентов рабочего тела, как смеси продуктов сгорания и избыточного воздуха; молекулярная масса смеси, плотность, теплоемкость, газовая постоянная и показатель адиабаты, характеризующие смесь при температуре Т3. Результаты расчетов сведены в таблицы.

Рассчитаны параметры состояния в характерных и нескольких промежуточных точках идеализированного цикла ГТД, определены изменения внутренней энергии, энтальпии, энтропии, теплоты, удельные работы процессов и за цикл. Изображен идеальный цикл в p-v и T-S координатах. Рассчитаны энергетические характеристики ГТД.

.

СОДЕРЖАНИЕ

Задание………………………………………………………………………………...2

Список условных обозначений, индексы…………………………………………5

1.Введение…………………………………………………………………………......6

2.Расчет состава рабочего тела цикла…………………………………………….8

2.1 Предварительный расчет состава…………………………………………8

2.2 Определение оптимальной степени сжатия в компрессоре…………...10

2.3 Определение коэффициента избытка воздуха………………………….11

2.4 Расчет состава продуктов сгорания……………………………………..12

Расчет параметров состояния рабочего тела и энергетических

характеристик двигателя……………………………………………………...15

3.1 Расчет параметров состояния в характерных точках цикла………….15

3.2 Определение калорических величин цикла в его процессах………….17

3.3 Определение параметров состояния в промежуточных точках……....20

3.4 Построение идеального цикла ГТД в p-v и Т-S координатах………...22

3.5 Расчет энергетических характеристик ГТД…………………………....24

3.6 Определение работы цикла графическим путем…………………...….26

Заключение………………………………………………………………………….27

Список использованной литературы……………………………………………28

Условные обозначения и индексы

C0 — скорость набегающего потока, м/с

C5 — скорость истечения газа, м/с

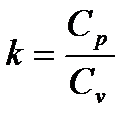

Cp — изобарная теплоемкость, Дж/кг×К

Cv — изохорная теплоемкость, Дж/кг×К

G — масса, кг

H — высота, м

k — показатель адиабаты

M — молярная масса, моль

p — давление, Па

q — теплота, Дж/кг

Rμ - удельная газовая постоянная,

R - универсальная газовая постоянная, Дж/кг×К

Rуд - удельная тяга двигателя, м/с

L – удельная работа;

S — энтропия, Дж/кг

T — температура, К

U — внутренняя энергия, Дж/кг

v — удельный объем, м3/кг

a — коэффициент избытка воздуха

D — изменение параметра

ht — термический к. п. д., %

r0 — плотность воздуха, кг/м3

t — время, ч

¢ — параметр (характеристика) относится к воздуху

¢¢ — параметр (характеристика) относится к продуктам сгорания

opt – оптимальный;

i – номер компонента, процесса;

ц – цикл;

к – компрессор;

О – точка О процесса;

Введение

Авиационный газотурбинный двигатель является сложной технической системой с высокими удельными параметрами. Конструкция доводилась до совершенства на основе большого объема экспериментальных исследований, накопленной статистики. Технические достижения в области конструкции, материалов, технологии, различных методов повышения нагрузочной способности, усталостной прочности, нашли в современном двигателе самое непосредственное воплощение. В мировой практике разработаны и освоены в производстве двигатели новых поколений, где в конструкцию привнесены качественные изменения, приведшие к существенному повышению удельных эксплуатационных параметров. Продолжающие находиться в эксплуатации и выпускаться, проверенные временем и доведенные на основе анализа результатов практического использования до высокого уровня совершенства ряд моделей ГТД сформировали большой объем практической информации. Данная информация должна использоваться для дальнейшего совершенствования авиационных ГТД подобного класса, а также для разработки новых конструкций двигателей, в том числе последующих поколений. Современные инструментальные средства технической подготовки производства, инженерного анализа обладают широкими возможностями, но не всегда способны обеспечить решение всего круга практических задач, возникающих в течении жизненного цикла изделий. Весьма опасным является также не вполне квалифицированное использование современных средств инженерного анализа, способного дать ненадежные результаты, которые в дальнейшем будут воплощены в конструкции, в технологии.

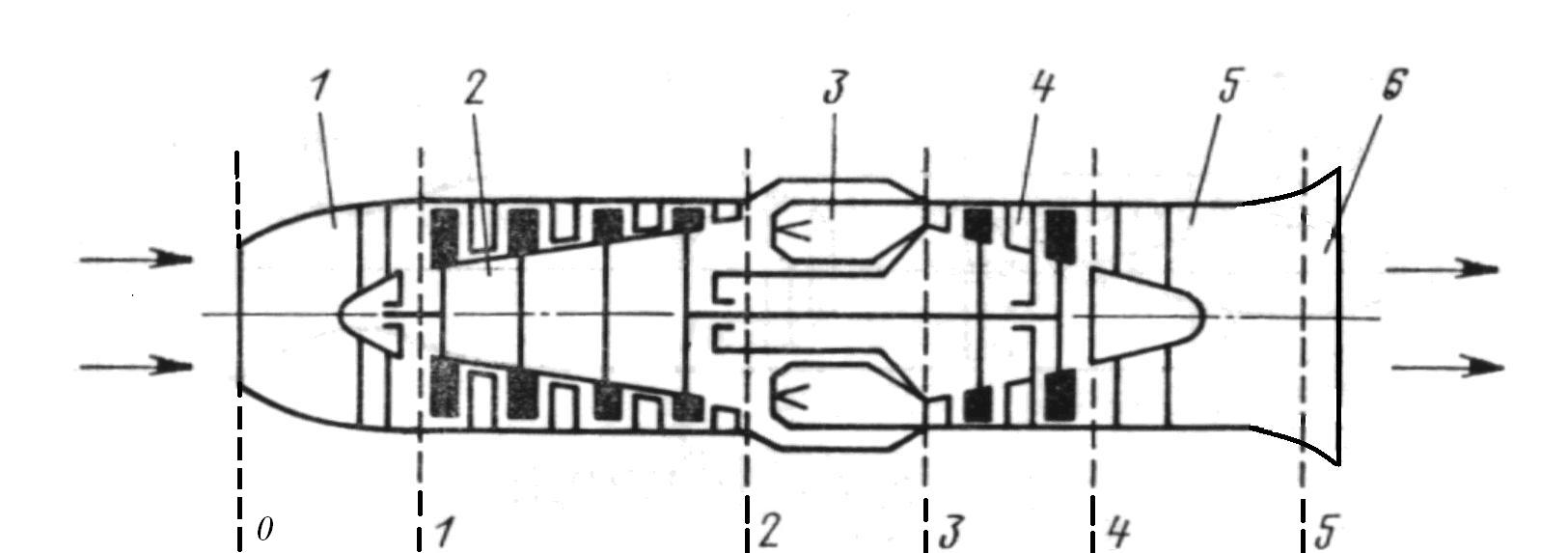

Рис.2 Устройство газотурбинного двигателя (на примере ТРД).

1 — входное устройство; 2 — компрессор; 3 — камера сгорания; 4 — газовая турбина; 5 — выходной канал; 6 — сопло

Расчет состава рабочего тела

2.1 Предварительный расчёт состава воздуха

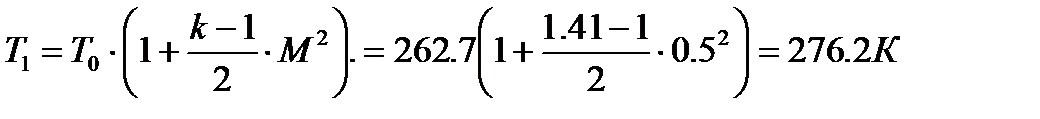

Расчёт массовых и мольных долей компонентов и теплоёмкости производится для воздуха, потребляемого двигателем самолёта на высоте полёта Н = 6000м

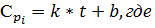

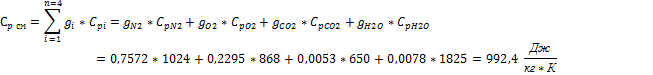

При постоянном давлении, используя формулу:

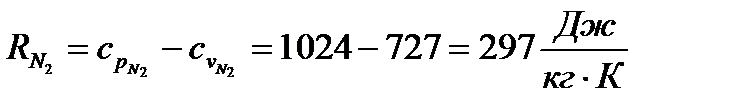

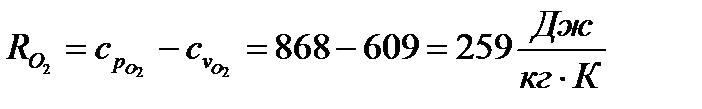

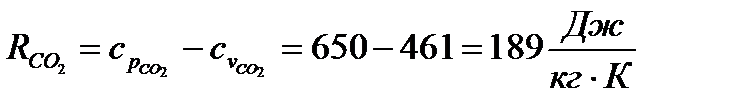

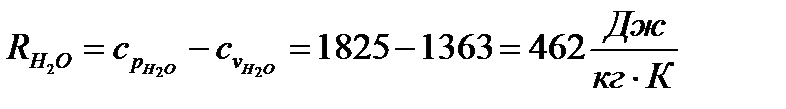

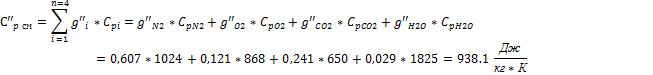

СρN2= 1024

СρO2= 868

СρCO2= 650

СρH2O= 1825

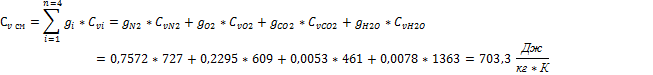

При постоянном объеме:

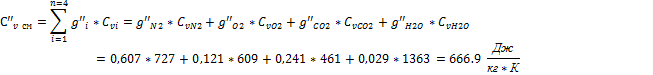

СvN2=727

СvO2=609

СvCO2=461

СvH2O=1363

;

;  ;

;

для газовой смеси:

i

i  (

(  );

);

µN2=

µO2=

µCO2=

µH2O=

Gвоздуха=1 кг; µвоздуха=28,7597  ;

;

М0,1кг возд =  = ∑Мi=0,0348 кмоль;

= ∑Мi=0,0348 кмоль;

Мi=ri ∙∑ Мi ;

MN2=0,7531 ∙0,0348=0,027 кмоль;

MO2=0,2251∙ 0,0348=0,0071 кмоль;

МCO2=0,0115∙0,0348=0,0001 кмоль;

МH2O=0,01035∙0,0348=0,0004 кмоль;

Gi = µi ∙ Mi gi =

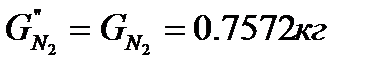

GN2=0,027∙27,9943=0,7572 кг gN2=0,7572

GO2=0,0071∙31,9781=0,2295 кг gO2= 0,2295

GCO2=0,0001∙43,991=0,0053 кг gCO2=0,0053

GH2O=0,0004∙18,0354=0,0078 кг gH2O= 0,0078

Рассчитаем изобарную теплоемкость:

изохорную теплоемкость:

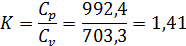

Тогда показатель адиабаты:

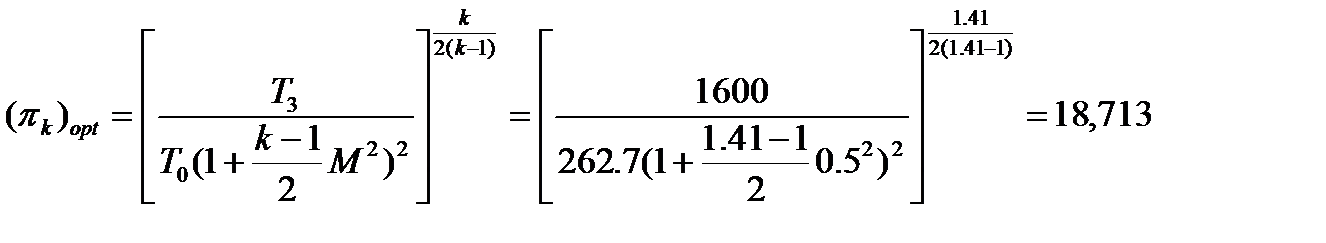

2. 2 Расчет значения оптимальной степени сжатия в компрессоре

Для заданного числа М полета оптимальное значение можно получить аналитически из условия, что при его значении полезная работа цикла ГТД наибольшая. Решение сводится к отысканию максимума функции  .

.

Этот максимум в идеальном цикле достигается при значении:

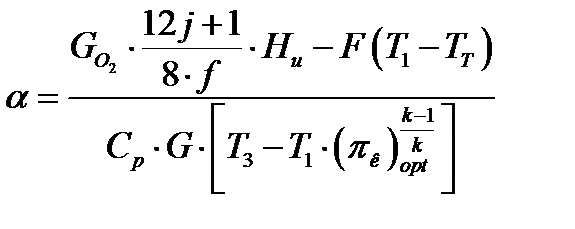

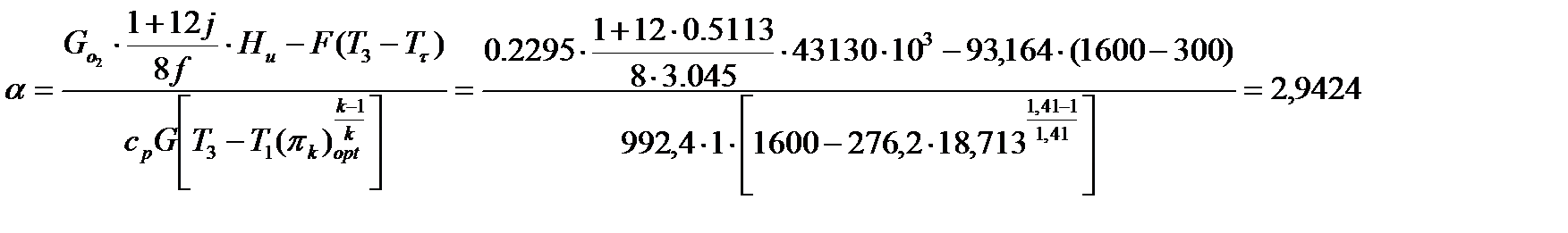

2.3 Определение коэффициента избытка воздуха a для заданного вида топлива

Основано на обеспечении заданной температуры перед турбиной.

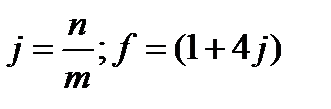

Для расчета примем соотношение  для данного вида топлива

для данного вида топлива  :

:

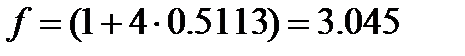

,где n=6,8, m=13,3

,где n=6,8, m=13,3

;

;

;

;

Коэффициент избытка воздуха определяется по формуле:

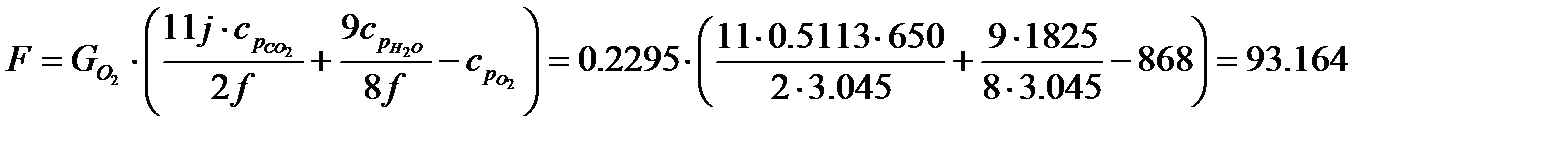

Промежуточные расчеты :

;

;

;

;

Коэффициент избытка воздуха:

2.4 Расчет основных параметров состояния рабочего тела в узловых точках цикла ГТД

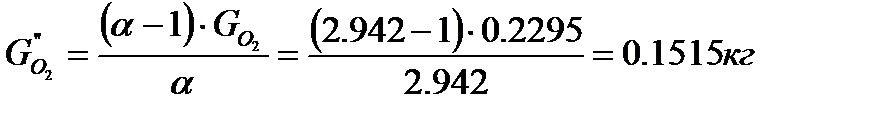

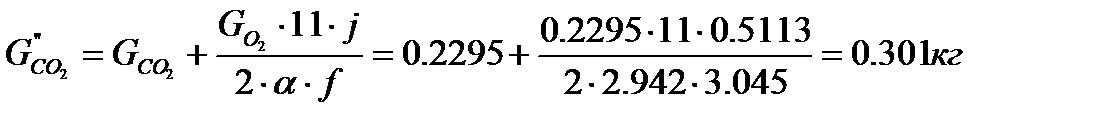

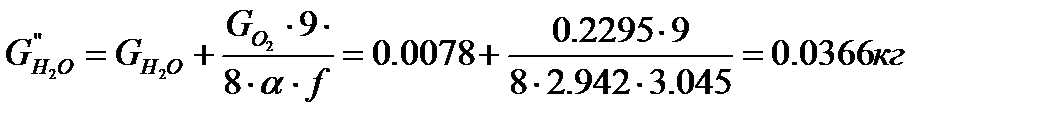

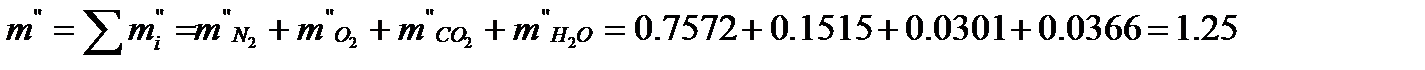

Массы продуктов сгорания:

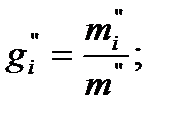

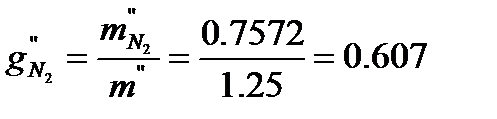

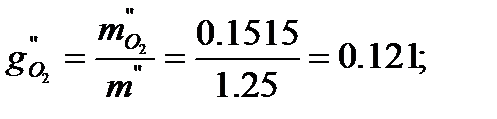

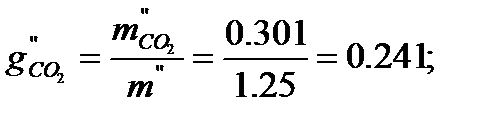

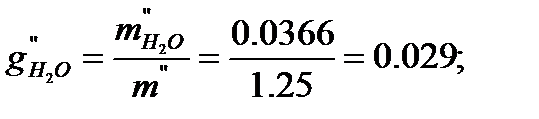

Массовые доли компонентов:

;

;

;

;

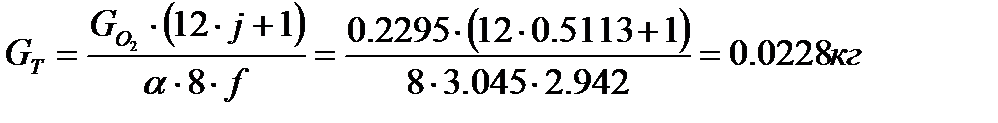

Количество топлива, сгорающего в 1кг воздуха:

;

;

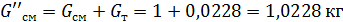

Масса рабочей смеси:

Теплоемкости рабочей смеси:

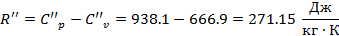

Газовая постоянная:

Результаты расчета сведем в Таблицы 5 и 6:

Таблица 5 - Параметры воздуха и смеси:

| Характеристика | Компонент | ||||

| N2 | O2 | CO2 | H2O | ||

| Воздух | ||||

| Воздух | ||||

| 27,9943 | 31,9781 | 43,991 | 18,0354 | |

| |||||

| mi, кг | Воздух | 0.757 | 0.229 | 0.005 | 0.007 |

| Пр. сгор. | 0.757 | 0.151 | 0.301 | 0.036 | |

| Mi, моль | Воздух | 0,027 | 0,0078 | 0,0004 | 0.0004 |

| Пр. сгор. | 0,026 | 0,0056 | 0,0019 | 0,0018 | |

| gi | Воздух | 0.757 | 0.229 | 0.005 | 0.008 |

| Пр. сгор. | 0.607 | 0.122 | 0.242 | 0.029 | |

| ri | воздух | 0,777 | 0,206 | 0,003 | 0,012 |

| Пр.сгор. | 0,738 | 0,1577 | 0,0535 | 0,0507 |

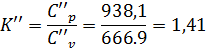

Таблица 6 - Характеристики рабочего тела в цикле ГТД

| Смесь |  |  |  |  | G, кг |

| Воздух | 992,4 | 703,3 | 289,1 | 1,41 | |

| Продукты сгорания | 938,1 | 666,9 | 271,15 | 1,41 | 1,0228 |