Условия эксплуатации компрессорных установок

При приемке локомотива необходимо: проверить уровень масла в маслоотделителе по масляной трубке у винтового блока, проверить работоспособность предохранительного клапана путем принудительного открытия.

После отстоя более трех месяцев необходимо проверить уровень масла, снять впускной клапан и залить 1 литр в разъем всасывания с одновременным проворачиванием привода компрессорной установки.

ВНИМАНИЕ! Работа установки с уровнем масла ниже минимальной отметки не допускается.

Контроль уровня масла при техническом обслуживании производится в следующей последовательности:

- убедится в отсутствии давления воздуха в маслоотделителе (подождать снижения давления до атмосферного в случае остановки установки специально для контроля уровня или выпустить воздух через предохранительный клапан);

- вывернуть пробку заливной горловины;

- дать стечь маслу по трубопроводам в течение 5-10 мин;

- проконтролировать уровень по указателю на трубке расположенной на маслоотделителе;

- при необходимости, дополнить масло через заливную горловину и закрыть пробки.

При включении установки необходимо следить за направлением вращения вала.

ВНИМАНИЕ! Вращение вала компрессора в обратном направлении более двух секунд ведет к заклиниванию винтового блока.

При эксплуатации агрегата необходимо вести наблюдение:

- на слух за работой агрегата для своевременного обнаружения отклонения от нормального режима работы;

- за уровнем масла в маслоотделителе;

- за состоянием масляных и воздушных коммуникаций;

- за состоянием воздушного фильтра компрессора;

- за состоянием привода компрессора (соединение муфты);

- за разгрузкой винтового блока по показаниям давления на блоке управления;

- за показаниями индикаторов и приборов на блоке управления.

Внимание! Замена масла, масляного фильтра и сепаратора тонкой очистки масла производится через 4000 часов работы, но не реже одного раза в год.

Пневматическое оборудование

Воздушные резервуары.

Воздушные резервуары, применяемые на электровозе предназначены для создания запаса сжатого воздуха.

Резервуар представляет собой закрытый сосуд, состоящий из цилиндрической части и двух выпуклых сферических днищ. Для присоединения трубопроводов в резервуары вварены специальные бобышки с резьбой. Каждый резервуар в соответствии с его назначением рассчитан на необходимое давление и испытан согласно требованиям котлонадзора.

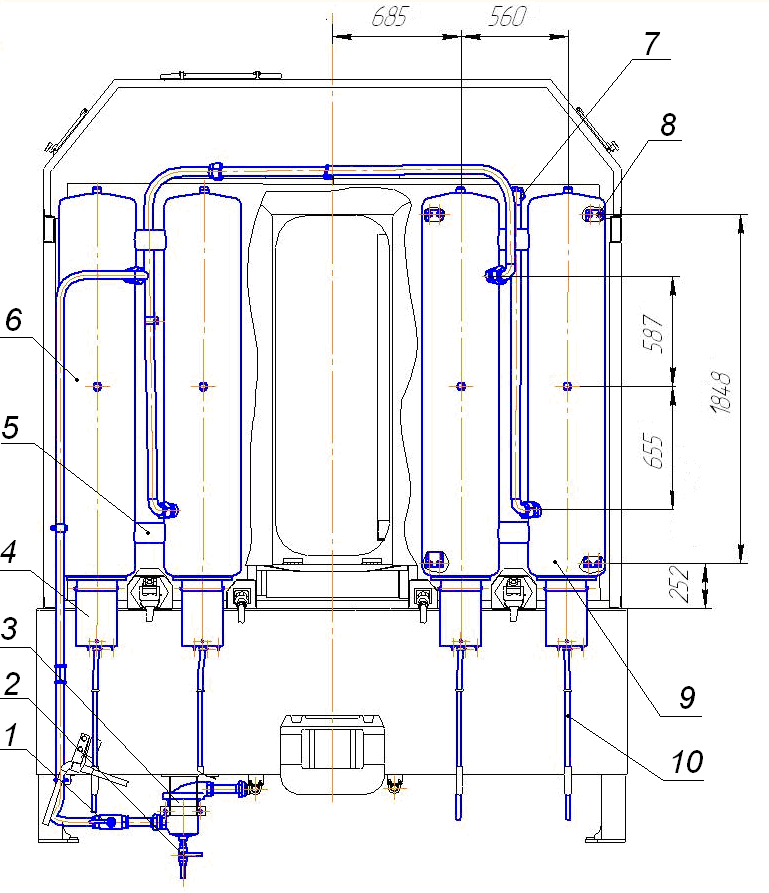

Главные резервуары размещаются на задней стенке секции электровоза и крепятся на кронштейнах. Размещение резервуаров показано на рисунке 3.1.

1 – Разобщительный кран резервуаров; 2 – сливной кран влагомаслоотделителя; 3 – влагомаслоотделитель; 4 – корпус клапана продувки; 5 – соединительный трубопровод резервуаров; 6 – вторая группа резервуаров; 7 – штуцер вывода воздуха от компрессорной установки; 8 – кронштейн крепления резервуара; 9 – первая группа резервуаров; 10 - шланг сброса конденсата.

Рисунок 3.1 – Размещение главных резервуаров.

Параметры резервуаров показаны в таблице 3.1.

Таблица 3.1 Параметры резервуаров.

| Резервуар | Параметры резервуара | ||

| Наибольшее давление, МПа | Вместимость, л | Диаметр, мм | |

| главный | 1,0 | 2×250 | |

| тормозной | 0,95 | ||

| токоприемника | 0,95 | ||

| запасный | 0,95 | ||

| уравнительный | 0,95 |