Искусственные характеристики двигателя

Любое машинное устройство состоит из машины-двигателя, передаточного механизма и рабочего механизма.

Двигатель и передаточный механизм называют приводом, так как они служат для передачи мощности и движения рабочему механизму (машине) с нужной угловой частотой вращения.

В настоящее время в качестве двигателей используются простые в управлении, экономичные, надежные в эксплуатации электрические двигатели, поэтому привод современных производственных механизмов получил название электропривода.

Электродвигатель, приводя во вращение рабочий механизм, развивает вращающий момент М. Вал двигателя передает вращение валу рабочего механизма, преодолевая сопротивление со стороны последнего. Величину этого сопротивления оценивают с помощью момента статического сопротивления Мс. Если вращающий момент, развиваемый двигателем, уравновешивает момент сопротивления, т.е. когда М=Мс, то вращение происходит с неизменной установившейся частотой вращения nуст., которая может быть определена по точке пересечения совмещенных механических характеристик двигателя и рабочего механизма, построенных в одном масштабе.

Нарушение равновесия моментов М и Мс приводит к изменению скорости вращения привода. При условии M>Mc привод получит ускорение, а при Mc>M – замедление. Равновесие вращающего и противодействующего моментов для устойчивого вращения ротора является условием необходимым, но недостаточным.

Возможность регулирования частоты вращения электропривода в широких пределах простыми, экономически выгодными способами является важным его достоинством. К сожалению асинхронные машины к такому классу двигателей не относятся.

Частоту вращения асинхронного двигателя можно регулировать:

- изменением частоты напряжения питающей сети;

- переключением обмоток статора на разное число пар полюсов (ступенчатое регулирование);

- искусственным изменением скольжения при данной нагрузке.

Первые два способа, их преимущества и недостатки, подробно описаны в литературе.

Последний способ, несмотря на неэкономичность, но благодаря своей простоте, нашел широкое применение для привода подъемно-транспортных механизмов.

Регулирование частоты вращения двигателя изменением скольжения осуществляется при введении в цепь фазного ротора регулировочных сопротивлений (рисунок 21 а). С увеличением сопротивления в цепи обмотки ротора характеристики становятся более мягкими.

Максимальный момент смещается в сторону низких частот вращения. При определенном значении сопротивления в цепи ротора (положение I ползунков реостата на рис 21 а) можно добиться условия Мп1=Мmax (рис. 21 б, кривая I).

При полном введении сопротивления двигатель, работая на характеристике кривой I, разгоняется до первой установившейся частоты вращения nуст.I, когда М1 = Мс.

|

| |||||||||||||||||||

| Рисунок 21 – Схема включения реверсивного трехфазного асинхронного двигателя с фазным ротором (а) и его механические характеристики (б) |

В дальнейшем из цепи ротора выводится часть сопротивления (рисунок 21 а, положение II реостата). Двигатель переходит на работу по характеристике II (рисунок 21 б), и пока сохраняется условие МII>Мc будет происходить разгон до второй установившейся частоты вращения nуст.II, где МII = Мc.

В третьем положении реостата регулировочные сопротивления полностью выводятся из фаз обмотки ротора, и двигатель работает на естественной характеристике III, разгоняясь до третьей установившейся частоты вращения nуст.III.

Таким образом, установившиеся частоты вращения при этом способе регулирования зависят как от вида механических характеристик двигателя, так и от величины момента статического сопротивления рабочего механизма. И если момент сопротивления невелик, например Мс' на рисунке 21 б, то частота вращения практически не регулируется, так как она в этом случае близка к синхронной.

Искусственные механические характеристики для асинхронного двигателя с фазным ротором (рисунок 21 б, кривая I или II) можно получить, если в цепь обмоток ротора вводить добавочные сопротивления Rд. Причем скольжение увеличится (частота вращения ротора уменьшится) согласно следующему соотношению при неизменной нагрузке:

| (5.69) |

где

Sе и Sи – соответственно скольжения на естественной и искусственной характеристиках;

R2 – сопротивление фазы ротора, рассчитывается по формуле (5.34).

Таким же образом можно рассчитать искусственные характеристики, а затем определяются установившиеся частоты вращения при условии Mс = Mн.

Заключение

В заключение приводятся сводные данные расчета асинхронного двигателя

В приложении Е приведен минимальный перечень данных, которые необходимо привести в пояснительной записке и проанализировать их с целью оценки степени соответствия спроектированного асинхронного двигателя требованиям задания.

6 ГРафическая часть курсового проекта

При разработке конструкции асинхронного двигателя следует воспользоваться рекомендациями, приведенными в справочной литературе. Результатом разработки является чертеж магнитной цепи асинхронного двигателя, схема соединения обмоток, механические характеристики двигателя. Чертеж выполняется карандашом или с использованием специализированных программ для выполнения чертежей и должен быть выполнен в соответствии с правилами ЕСКД.

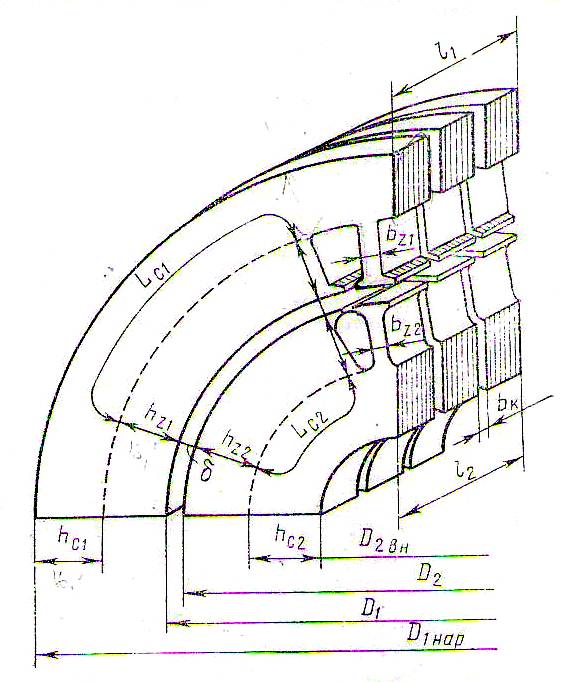

Рисунок 22- Магнитная цепь асинхронной машины

7 Рекомендации по Защите курсового проекта

К защите допускаются работы, проверенные и подписанные руководителем. В начале защиты студент делает сообщение о выполненной работе, в котором следует четко сформулировать поставленную задачу, отметить наиболее интересные конструктивные и расчетные решения, принятые в проекте, наибольшие трудности, возникшие при работе, и закончить выступление сравнением полученных данных двигателя с заданием. После сообщения защищаемому могут быть заданы несколько вопросов, относящихся к спроектированной машине, к теории, расчету и её конструкции. Чтобы правильно ответить на них, необходима серьезная подготовка к защите. При защите в качестве справочного материала студент может использовать только свою пояснительную записку.

Приложение А

| Назначение: | асинхронный двигатель предназначен для работы в составе системы электропривода. | ||||

| Частота питающей сети | f=50 | ||||

| Скольжение при номинальной нагрузке | Sн=(n1-nн)n1 | ||||

| Число фаз | m1=3 | ||||

| Температура окружающей среды, °С | То.с=28º С | ||||

| № п/п | Номинальная мощность на валу двигателя, кВт, Pн | Номинальная синхронная частота вращения, об/мин, n1 | Номинальное напряжение питания, В Uф1 | Номинальная нагрузка Мmax/Mн | Номинальная частота вращения, обр/мин, nн |

| 1,1 | 2,2 | ||||

| 1,5 | 2,1 | ||||

| 2,4 | 1.8 | ||||

| 1.8 | |||||

| 5,3 | 1,8 | ||||

| 6,2 | 1,8 | ||||

| 7,1 | 1,8 | ||||

| 3,0 | |||||

| 2,3 | |||||

| 18,5 | 2,9 | ||||

| 2,3 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,5 | |||||

| 2,3 | |||||

| 2,3 | |||||

| 2,0 | |||||

| 18,5 | 2,0 | ||||

| 2,4 | |||||

| 2,4 | |||||

| 2,3 | |||||

| 2,1 | |||||

| 2,1 | |||||

| 2,2 | |||||

| 2,2 | |||||

| 2,2 | |||||

| 2,0 |

ЗАДание на выполнение курсового проекта

| Назначение: | асинхронный двигатель предназначен для работы в составе системы электропривода. | ||||

| Частота питающей сети | f=50 | ||||

| Скольжение при номинальной нагрузке | Sн=(n1-nн)n1 | ||||

| Число фаз | m1=3 | ||||

| Температура окружающей среды, °С | То.с=28º С | ||||

| № п/п | Номинальная мощность на валу двигателя, кВт, Pн | Номинальная синхронная частота вращения, об/мин, n1 | Номинальное напряжение питания, В Uф1 | Номинальная нагрузка Мmax/Mн | Номинальная частота вращения, обр/мин, nн |

| 2,1 | |||||

| 2,0 | |||||

| 2,0 |

Приложение Б

(справочное)

Обмоточный провод круглого поперечного сечения

Таблица Б.1 - Диаметры и площади поперечного сечения круглых медных эмалированных проводов марок ПЭТВ и ПЭТ-155

| Номинальный диаметр неизолированного провода, мм | Среднее значение диаметра изолированного провода, мм | Площадь поперечного сечения неизолированного провода, мм2 | Номинальный диаметр неизолированного провода, мм | Среднее значение диаметра изолированного провода, мм | Площадь поперечного сечения неизолированного провода, мм2 |

| 0.08 | 0.1 | 0.00502 | (0.53) | 0.585 | 0.221 |

| 0.09 | 0.11 | 0.00636 | 0.56 | 0.615 | 0.246 |

| 0.1 | 0.122 | 0.00785 | 0.6 | 0.655 | 0.283 |

| 0.112 | 0.134 | 0.00985 | 0.63 | 0.69 | 0.312 |

| 0.125 | 0.147 | 0.01227 | (0.67) | 0.73 | 0.358 |

| (0.132) | 0.154 | 0.01368 | 0.71 | 0.77 | 0.396 |

| 0.14 | 0.162 | 0.01539 | 0.75 | 0.815 | 0.442 |

| 0.15 | 0.18 | 0.01767 | 0.8 | 0.865 | 0.503 |

| 0.16 | 0.19 | 0,0201 | 0.85 | 0.915 | 0.567 |

| 0.17 | 0.2 | 0.0227 | 0.9 | 0.965 | 0.636 |

| 0.18 | 0.21 | 0.0255 | 0.95 | 1.015 | 0.706 |

| (0.19) | 0.22 | 0.0284 | 1.0 | 1.08 | 0.785 |

| 0.2 | 0.23 | 0.0314 | 1.06 | 1.14 | 0.883 |

| (0.212) | 0.242 | 0.0353 | 1.12 | 1.20 | 0.985 |

| 0.224 | 0.259 | 0.0394 | 1.18 | 1.26 | 1.094 |

| (0.236) | 0.271 | 0.0437 | 1.25 | 1.33 | 1.227 |

| 0.25 | 0.285 | 0.0491 | 1.32 | 1.405 | 1.368 |

| (0.265) | 0.3 | 0.0552 | 1.40 | 1.485 | 1.539 |

| 0.28 | 0.315 | 0.0616 | 1.50 | 1.585 | 1.767 |

| (0.3) | 0.335 | 0.0707 | 1.60 | 1.685 | 2.011 |

| 0.315 | 0.35 | 0.0779 | 1.70 | 1.785 | 2.27 |

| 0.335 | 0.37 | 0.0881 | 1.80 | 1.895 | 2.54 |

| 0.355 | 0.395 | 0,099 | 1.90 | 1.995 | 2.83 |

| 0.375 | 0.415 | 0.1104 | 2.00 | 2.095 | 3.14 |

| 0.4 | 0.44 | 0.1257 | 2.12 | 2.220 | 3.53 |

| 0.425 | 0.565 | 0.1419 | 2.24 | 2.34 | 3.94 |

| 0.45 | 0.49 | 0.159 | 2.36 | 2.46 | 4.36 |

| (0.475) | 0.515 | 0.1772 | 2.5 | 2.6 | 4.91 |

| 0.5 | 0.545 | 0,1963 |

Примечание – провода, размеры которых указаны в круглых скобках, следует применять только при обосновании технико-экономической целесообразности.

Таблица Б.2 – максимальная толщина изоляции обмоточных проводов

| Марка провода | Двусторонняя толщина изоляции при диаметрах голого провода d, мм | ||||||

| 0,05-0,09 | 0,1-0,19 | 0,2-0,25 | 0,265-0,3 | 0,315-0,355 | 0,375-0,5 | 0,53-0,71 | |

| ПБД | - | - | 0,19 | 0,22 | 0,22 | 0,22 | 0,22 |

| АПБД | - | - | - | - | - | - | - |

| ПЭЛБО | - | - | 0,125 | 0,155 | 0,16 | 0,165 | 0,17 |

| ПЭЛШО, ПЕЛШКО | 0,07 | 0,075 | 0,09 | 0,1 | 0,105 | 0,11 | 0,115 |

| ПСД, ПСДК | - | - | - | - | 0,23 | 0,23 | 0,25 |

| ПСДТ | - | - | - | - | 0,18 | 0,18 | 0,19 |

| ПСДКТ | - | - | - | - | 0,14 | 0,14 | 0,16 |

| ПДА | - | - | - | - | - | - | - |

| ПБД | 0,22 | 0,27 | 0,27 | 0,27 | 0,33 | 0,33 | |

| АПБД | - | 0,27 | 0,27 | 0,27 | 0,33 | 0,33 | |

| ПЭЛБО | 0,18 | 0,21 | 0,21 | 0,21 | - | - | |

| ПЭЛШО, ПЕЛШКО | 0,125 | 0,135 | 0,155 | 0,155 | - | - | |

| ПСД, ПСДК | 0,25 | 0,27 | 0,27 | 0,27 | 0,33 | 0,33 | |

| ПСДТ | 0,2 | 0,21 | 0,21 | 0,23 | - | - | |

| ПСДКТ | 0,16 | 0,18 | 0,18 | - | - | - | |

| ПДА | - | 0,3 | 0,3 | 0,3 | 0,35 | 0,35 |

Таблица Б-3Характеристики медных обмоточных проводов ПЭТВ и ПЭТ-155

| Номинальный диаметр неизолированного провода, мм | Среднее значение диаметра изолированного провода, мм | Площадь поперечного сечения неизолированного провода, мм2 |

| 0,08 | 0,10 | 0,00502 |

| 0,09 | 0,11 | 0,00636 |

| 0,10 | 0,122 | 0,00785 |

| 0,112 | 0,134 | 0,00985 |

| 0,125 | 0,147 | 0,01227 |

| (0,132) | 0,154 | 0,01368 |

| 0,14 | 0,162 | 0,01539 |

| 0,15 | 0,18 | 0,01767 |

| 0,16 | 0,19 | 0,0201 |

| 0,17 | 0,20 | 0,0227 |

| 0,18 | 0,21 | 0,0255 |

| (0,19) | 0,22 | 0,0284 |

| 0,20 | 0,23 | 0,0314 |

| (0,212) | 0,242 | 0,0353 |

| 0,224 | 0,259 | 0,0394 |

| (0,236) | 0,271 | 0,0437 |

| 0,25 | 0,285 | 0,0491 |

| (0,256) | 0,300 | 0,0552 |

| 0,28 | 0,315 | 0,0616 |

| (0,30) | 0,335 | 0,0707 |

| 0,315 | 0,350 | 0,0779 |

| 0,335 | 0,370 | 0,0881 |

| 0,355 | 0,395 | 0,099 |

| 0,375 | 0,415 | 0,1104 |

| 0,40 | 0,44 | 0,1257 |

| 0,425 | 0,465 | 0,1419 |

| 0,45 | 0,49 | 0,1590 |

| (0,475) | 0,515 | 0,1772 |

| 0,50 | 0,545 | 0,1963 |

| (0,53) | 0,585 | 0,221 |

| 0,56 | 0,615 | 0,246 |

| 0,60 | 0,655 | 0,283 |

| 0,63 | 0,69 | 0,312 |

| (0,67) | 0,73 | 0,353 |

| 0,71 | 0,77 | 0,396 |

| 0,75 | 0,845 | 0,442 |

| 0,80 | 0,865 | 0,503 |

| 0,85 | 0,915 | 0,567 |

| 0,90 | 0,965 | 0,636 |

| 0,95 | 1,015 | 0,709 |

| 1,00 | 1,08 | 0,785 |

| 1,06 | 1,14 | 0,883 |

| 1,12 | 1,20 | 0,985 |

| 1,18 | 1,26 | 1,094 |

| 1,25 | 1,33 | 1,227 |

| 1,32 | 1,405 | 1,368 |

| 1,40 | 1,485 | 1,539 |

| 1,50 | 1,585 | 1,767 |

| 1,60 | 1,685 | 2,011 |

| 1,70 | 1,785 | 2,27 |

| 1,80 | 1,895 | 2,54 |

Приложение В

Эскизы паза и зубца статора

| |||||||||||||

| Рисунок В.1 – Эскиз трапецеидального паза и зубца с параллельными стенками |

|

| |||||||||||

| Рисунок В.2 – Эскиз грушевидного паза и зубца с параллельными стенками |

Приложение Г

Спецификация паза

| Часть обмотки | Позиция на рисунках приложения 3 | Наименование материала | Толщина, мм | Кол-во слоев | Толщина, мм | ||||

| по ширине | по высоте | по ширине | по высоте | ||||||

| Класс изоляции F, нормальное исполнение | |||||||||

| Пазовая | Стекломикафолий Стеклолакоткань Стеклотекстолит Клин (стеклотекстолит) Электрокартон | 0.2 0,2 0,5 >2,5 0,5 | – – – | – | 0,4 0,4 – – – | 0,4 0,4 0,5 – – | |||

| Толщина на паз без клина | – | – | – | 0,8 | 1,3 | ||||

| Класс изоляции Е, нормальное исполнение | |||||||||

| Пазовая | Пленкоэлектрокартон – Пленкоэлектрокартон Клин текстолитовый Электрокартон | 0.27 0,27 >2,5 0,5 | – – – – | – – | 0,54 – – – | 0,54 – 0.27 – – | |||

| Толщина на паз без клина | 0,5 | – | – | 0,9 | 1,4 | ||||

| Класс изоляции В, Н и G, все исполнения | |||||||||

| Пазовая | Стеклолакоткань Гибкий стекломиканит Стеклотекстолит Стеклотекстолит Электрокартон | 0,15 0,3 0,5 >2,5 0,5 | – – | – | 0,3 0,6 – – | 0,3 0,6 0,5 – – | |||

| Толщина на паз без клина | – | – | – | 0,9 | 1,4 | ||||

Приложение Д

(справочное)

Кривые намагничивания для зубцов и ярма асинхронных

двигателей

Таблица Д.1 - Кривая намагничивания для зубцов асинхронных двигателей (сталь 2013)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 | ||||||||||

| 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | ||||||||||

| 1.7 | ||||||||||

| 1.8 | ||||||||||

| 1.9 |

При магнитной индукции В<0.4 Тл кривая намагничивания выражается уравнением Н=310 В.

Таблица Д.2 - Кривая намагничивания для ярма асинхронных двигателей (сталь 2013)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | ||||||||||

| 1.7 |

Таблица Д.З - Кривая намагничивания для зубцов асинхронных двигателей (стали 2212 и 2312)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 | ||||||||||

| 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | 1750, | |||||||||

| 1.7 | ||||||||||

| 1.8 | ||||||||||

| 1.9 |

При магнитной индукции В<0.4 Тл кривая намагничивания выражается уравнением Н=350 В.

Таблица Д.4 - Кривая намагничивания для ярма асинхронных двигателей (стали 2212 и 2312)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 | ||||||||||

| 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | ||||||||||

| 1.7 | ||||||||||

| 1.8 |

Таблица Д.5 - Кривая намагничивания для зубцов асинхронных двигателей (сталь 24 11)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 | ||||||||||

| 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | ||||||||||

| 1.7 | ||||||||||

| 1.8 | ||||||||||

| 1.9 |

При магнитной индукции В<0.4 Тл кривая намагничивания выражается уравнением Н=180 В

Таблица В.6 - Кривая намагничивания для ярма асинхронных двигателей (сталь 2411)

| В, Тл | 0,0 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| Н, А/м | ||||||||||

| 0.4 | ||||||||||

| 0.5 | ||||||||||

| 0.6 | ||||||||||

| 0.7 | ||||||||||

| 0.8 | ||||||||||

| 0.9 | ||||||||||

| 1.0 | ||||||||||

| 1.1 | ||||||||||

| 1.2 | ||||||||||

| 1.3 | ||||||||||

| 1.4 | ||||||||||

| 1.5 | ||||||||||

| 1.6 | ||||||||||

| 1.7 | ||||||||||

| 1.8 |

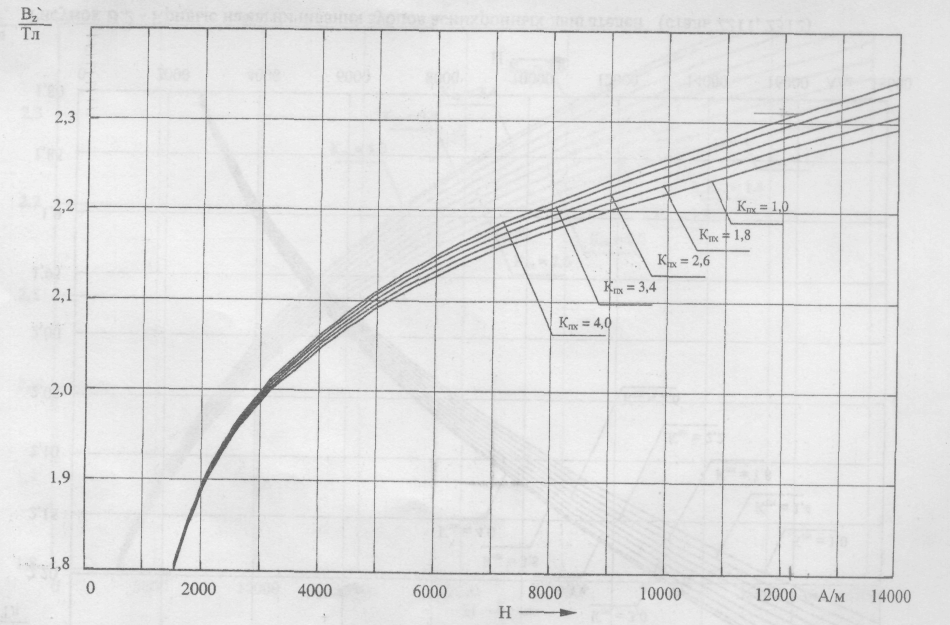

Рисунок Д.1 – Кривые намагничивания зубцов асинхронных двигателей

(сталь 2013)

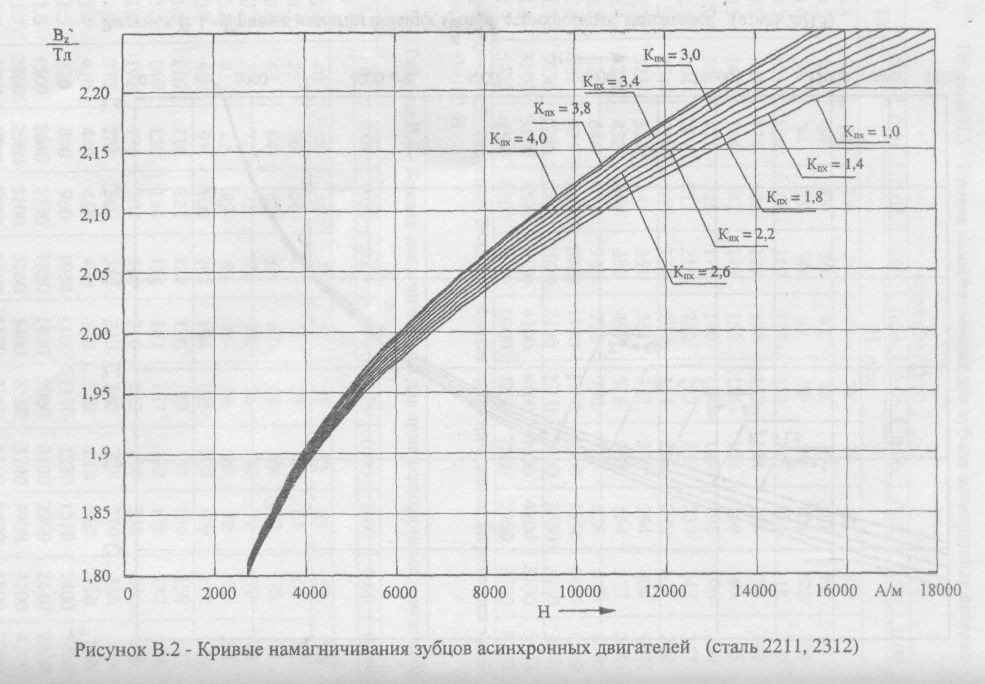

Рисунок Д.2 – Кривые намагничивания зубцов асинхронных двигателей (ст