Амортизаторы АПН, цельнометаллические, тросовые, лепестковые.

Элемент обеспечивает взаимное расположение упругих и демфированных элементов. Обеспечивает крепления на блоке и на основание.

Типы амортизаторов:

Самолетные

а) АД (амортизаторы демпфирования)  | Упругий элемент - пружина. Сила вибрационная. Резиновый баллон сообщенный с атмосферой. Демфирование за счет стенки отверстия. Баллон сжимается, воздух выходит. Баллон распрямляется воздух входит. Амортизатор 7 Гц (среденечастотный). Недостатки: однонаправленный, используется резина (старение, при низких температурах). С ростом частоты воздух становится разреженным, трение уменьшается, демпфирование ухудшается. При уменьшении коэффициента демпфирования колебания могут усилиться. |

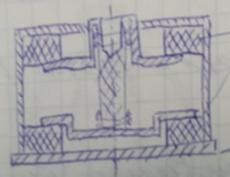

б) АФД (фрикционного демпфирования)  | Упругий элемент 2 пружины. За счет наклона стойки (изменении угла приложения силы) пружины изгибаются, а не сжимаются. Трение металлических шайб о шауйбу и диэлектрик обеспечивает демпфирование. Недостатки: проигрываем в частоте собственных колебаний. Со временим трение приводит к износу шайбы. Достоинства: избавились от резины (от высоты полета демпфирование не зависит). |

| в) АПН (пространственного нагружения) | Идентична с АФД, но шайбы более долговечны. |

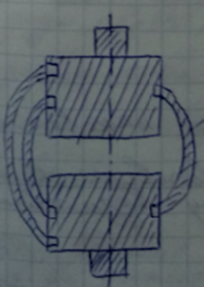

2) Цельнометаллические – позволяют добиться увеличения рабочей температуры и надежности (повысить длительность эксплуатации). Используется металлорезиновый материал, в результате детали получаются эластичными (в самой конструкции резины нет). В качестве исходного материала берется сталистая проволока. Из нее набивают цилиндрические пружины 5 - 10 мм. Дозируют по шагу и массе. Эти пружины в специальных формах прессуют. Демпфирование осуществляется за счет внутреннего трения витков подушек. Главная характеристика - частотная. f0=8-10 Гц частота собственных колебаний по оси амортизации. Недостаток – работает, только когда сила приложена по оси.

Если сила прикладывается с других направлений, используется следующая конструкция:

3) Лепестковые – демпфирование незакрепленной части. На каждую поверхность накладывается минимум 4 лепестка. Это среднечастотные амортизаторы (тоже 8-10 Гц).

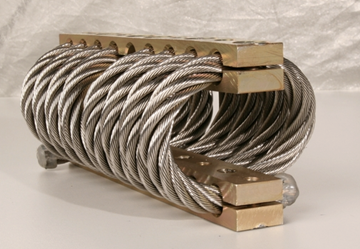

4) Тросовые – упругим элементом являются отрезки тросов. Это среднечастотный амортизатор. Работаю при любом направлении приложения сил, нет ограничений по температуре, большой динамический диапазон (допустимая нагрузка больше расчетной в 10 раз). Недостатки – не умеют рассчитывать.

5) Пневматические

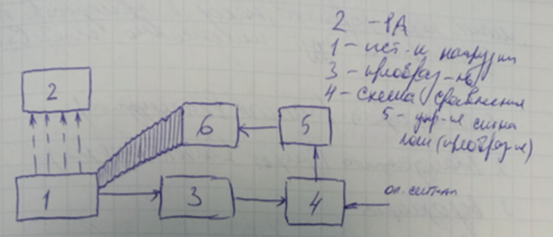

6) Активная защита – состоит в активном противодействии оказываемому воздействию.

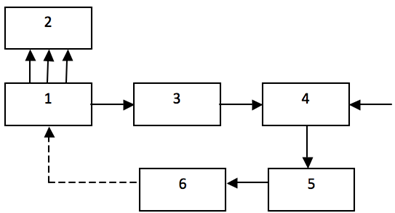

1 – источник механической нагрузки, 2 - блок РА, 3 - преобразователь механических нагрузок в электрические, 4 - схема сравнения с опорным, 5 - схема управления, 6 - исполнительное устройство (силовое) .

Недостаток – сложное устройство

Этапы проектирования РЭС.

Задачи проектирования:

1. частичная модернизация РЭА (улучшаются показатели – не значит улучшаются характеристики качества);

2. полная модернизация РЭА (улучшают некоторые показатели, изменяют структуру – значит меняются характеристики качества);

3. создание новой аппаратуры (создание аппаратуры на новых принципах или применение таких изменений, при которых показатели качества улучшаются более, чем на порядок).

Этапы проектирования:

1. исследования рынка – определение потребности, конкурентов, преимущества;

2. разработка ТЗ – набор документов (назначение, объект использования, основные тактико-технические характеристики [дальность, точность], техник-экономические показатели: этапы работ; методы испытания и т.д.)

3. НИР состоит из фундаментальной НИР (определение и поиск новых явлений для испытаний РЭА), поисковой НИР (определение пути решения задач), прикладной НИР (исследование проектируемого объекта), результатом выполнения является аван-проект

4. экскизное проектирование – обоснование элементной базы, схемотехнические решения (схемы структурные, функциональные, принципиальные), унифицирование узлов

5. техническое проектирование – создание конструкторской документации, выбор защиты от внешних условий, документы на ремонтопригодность, доступ, контроль; разработка эргономики и условий испытаний

6. математическое моделирование и макетирование

7. рабочий проект – формирование окончательного набора документов

8. опытный образец – проведение совещания по результатам вместе с заказчиком

9. приемо-сдаточные испытания

10. окончание – подписание всех документов

Различают:

I. этап внешнего проектирования;

II. этап внутреннего проектирования.

Вышеназванные этапы относятся к проектированию систем:

I. на внешнем этапе осуществляется анализ исходных данных на проектирование системы, и по этим данным создается «образ системы», то есть система проектируется в общих чертах.

II. на внутреннем этапе с учётом выполненного анализа и созданного «образа системы» осуществляется детализация требований, предъявляемых к этой системе и её составу. Этот этап можно разбить на три подэтапа: