Обоснование параметров сталеразливочного ковша

Содержание

Введение………………………………………………………………………..2

1 Обоснование параметров сталеразливочного ковша…………..…………..3

1.1 Выбор и обоснование футеровки сталеразливочного ковша.…….……………………………………………………………………..3

1.2 Выбор дутьевых продувочных устройств…………………………….. 4

2 Расчет основных параметров обработки стали……………………………. 6

2.1 Расчёт раскисления и легирования……………………..……………… 6

2.2 Расчёт процесса десульфурации стали в ковше……………………… .7

2.2.1 Расчет процесса десульфурации cтaлu в ковше ТШС…………..8

2.3 Расчет модифицирования неметаллических включений……………. 10

2.4 Определение снижения температуры

металла………………………………………………………………………….15

2.4.1 Изменение температуры металла при раскислении……………15

2.4.2 Изменение температуры металла при обработке ТШС………..15

2.4.3 Изменение температуры металла при выпуске металла из сталеплавильного агрегата  ………..……………………………..……...15

………..……………………………..……...15

2.4.4 Потери тепла через футеровку во время выдержки ковша……17

2.4.5 Потери тепла при продувке аргоном

2.5 Расчет параметров продувки стали в печь-ковше инертным газом... 19

2.5.1 Расчет времени продувкичерез пористые пробки…………….. 19

2.5.2 Расчёт времяни продувки через погружную фурму...………… 20

2.5.3Расчет дегазации при продувке инертным газом……………….20

2.6 Выбор мощности трансформатора

3 Расчет технологических параметров и конструкции циркуляционного вакууматора ………………………………………………………………….

3.1 Технологические особенности вакуумирования металла………….

3.2 Расчет размеров вакуумной камеры…………………………………

3.3 Расчет технологических параметров процесса вакуумирования….

3.4 Обработка металла на циркуляционном вакууматоре………..

Введение

Качество стали – это постоянно действующий фактор, который на всех исторических этапах побуждал металлургов искать новые технологии и новые инженерные решения. Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки в традиционных сталеплавильных агрегатах (конвертерах, дуговых, мартеновских и двухванных печах) привели к созданию новых сталеплавильных процессов, комплексных технологий, обеспечивающих получение особо чистых по содержанию нежелательных примесей марок стали.

В тех случаях, когда технологические операции, обеспечивающие получение металла требуемого качества, непосредственно в самом агрегате приводят к потере его производительности, их выполняют во вспомогательной емкости (ковше или др.), то есть переводят в разряд внепечной, или вторичной, металлургии. Основную цель вторичной металлургии можно сформулировать как осуществление ряда технологических операций в специальных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных печах. В настоящее время методами внепечной металлургии обрабатывают сотни миллионов тонн стали массового назначения. Установки для внепечной обработки имеются практически на всех заводах качественной металлургии. Обработке подвергают металл, выплавленный в мартеновских печах, дуговых печах и конвертерах.

Выбор дутьевых продувочных устройств

Для продувки металла инертными газами используют в основном опускаемые сверху футерованные фурмы и пористые блоки. Простым и надежным способом подачи газа является использование так называемого ложного стопора. Продувочные устройства типа ложного стопора безопасны в эксплуатации, так как в схему футеровки ковша не нужно вносить никаких изменений, но их существенным недостатком является малая стойкость. В результате интенсивного движения вдоль стопора металло-газовой взвеси составляющие его огнеупоры быстро размываются (при использовании высококачественных высокоглиноземистых — до десяти плавок).

Погружные фурмы представляют собой футерованные огнеупорными катушками стальные трубы наружным диаметром 50 мм и стенкой толщиной 12 мм. Диаметр цилиндрического канала в кружке для выхода газа составляет 25 мм.

Другой способ продувки — через устанавливаемые в днище ковша пористые огнеупорные пробки или вставки; в тех случаях, когда продувка производится одновременно через несколько пробок, эффективность воздействия инертного газа на металл существенно увеличивается. Пористые огнеупорные пробки выдерживают несколько продувок.

Две пористые пробки, расположены примерно на серединах радиусов днища ковша, что обеспечивает удовлетворительное перемешивание объема металла в ковше.

Основной характеристикой дутьевого устройства (пористой пробки) является газопроницаемость огнеупорного материала. С одной стороны, она должна обеспечивать высокую интенсивность подачи газа, с другой, даже при отсутствии давления его, исключить проникновение стали или шлака в поры вставки. Опыт эксплуатации пористых пробок показал, что оба условия реализуются одновременно при диаметре пор от 0,6 до 1 мм. Эти значения определяются ферростатическим давлением столба металла в ковше, температурой металла и углом смачивания между металлом и огнеупором.

Установка для продувки монтируется в днище ковша и включает два основных элемента: продувочную пористую вставку и гнездовой кирпич. Вставка имеет листовую металлическую оболочку. Подвод инертного газа осуществляют по патрубку. Гнездовой кирпич и вставка выступают над уровнем днища ковша, что предотвращает образование насталей на поверхности вставки после разливки. Все устройство крепится к наружной части днища ковша. В днище могут устанавливаться одна или несколько продувочных систем. Операции по замене огнеупорных и других деталей осуществляют снаружи ковша при помощи специального гидравлического механизма, позволяющего извлечь из ковша всё дутьевое устройство. Как правило, пробка имеет конусообразную форму, которая в значительной степени обусловлена лучшим ее закреплением в гнездовом кирпиче. Пробки преимущественно размещают в зоне, отстоящей от стенки ковша на 1/3—1/2 его радиуса со смещением на 90° относительно канала для выпуска стали.

Продувочные вставки изготавливают из качественных высокоглиноземистых и основных огнеупоров. Кроме состава огнеупорного материала, большое значение для эксплуатационных характеристик вставки имеет вид ее пористости. Технология изготовления вставок позволяет производить кирпичи с неориентированной и ориентированной (направленной) пористостью, причем направленная пористость может создаваться особым способом литья с вибрацией. Для технологии изготовления кирпичей с неориентированной пористостью характерны применение крупнозернистого материала, сравнительно низкое давление прессования, добавление породообразующих материалов.

Список используемой литературы

1. Протопопов Е.В., Ганзер Л.А. Расчет раскисления и дегазации стали при вакуумировании в ковше/ СибГИУ.- Новокузнецк, 2000.-28с;

2. Протопопов Е.В., Ганзер Л.А. Расчет процессов внепечной обработки стали/ СибГИУ.- Новокузнецк, 2000.-22с;

3. Протопопов Е.В., Веревкин Г.И. Раскисление и легирование стали: Методическое указание/ СибГИУ - Новокузнецк, 2001.-20с;

4. Григорьев В.П. Конструкции и проектирование сталеплавильного производства / В.П. Григорьев, Ю.М. Нечкин, А.В. Егоров, Л.Е. Никольский – М.: МИСИС, 1995. - 562с.;

5. Бигеев A.M., Бигеев В.А. Металлургия стали. Теория и технология плавки стали. Учебник для вузов, 3-е изд. переработанное и дополненное/ МГТУ. - Магнитогорск, 2000.-544с;

6. Хворов Б.Н., Фетисов А.А., Виноградов С.В. Повышение стойкости футеровки циркуляционного вакууматора / Сталь. – 2000 - №11, ст 48-49;

7. Конструкции и проектирование агрегатов сталеплавильного производства. / Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е.: Учебник для вузов. М.: МИСИС, 1995. – 512 с.

8. Коган А.Е. Внепечные и ковшевые процессы. Обработка стали при пониженных давлениях: Учебн. Пособие / СибМИ – Новокузнецк, 1992. – 85 с.

9. Лисиенко В.Г., Шелоков Я.М., Ладыгичев М.Г. Сооружение промышленных печей. Проектирование плавильных комплексов: Справочное издание. Том I, книга 3 / Под ред. В.Г. Лисиенко. М.: Теплотехник, 2006. – 755 с.

10. Дюдкин Д.А., Кисиленко В.В. Производство стали. Том I. Процессы выплавки, внепечной обработки и непрерывной разливки стали.- М.: Металлургия, 2008. – 528 с.

Содержание

Введение………………………………………………………………………..2

1 Обоснование параметров сталеразливочного ковша…………..…………..3

1.1 Выбор и обоснование футеровки сталеразливочного ковша.…….……………………………………………………………………..3

1.2 Выбор дутьевых продувочных устройств…………………………….. 4

2 Расчет основных параметров обработки стали……………………………. 6

2.1 Расчёт раскисления и легирования……………………..……………… 6

2.2 Расчёт процесса десульфурации стали в ковше……………………… .7

2.2.1 Расчет процесса десульфурации cтaлu в ковше ТШС…………..8

2.3 Расчет модифицирования неметаллических включений……………. 10

2.4 Определение снижения температуры

металла………………………………………………………………………….15

2.4.1 Изменение температуры металла при раскислении……………15

2.4.2 Изменение температуры металла при обработке ТШС………..15

2.4.3 Изменение температуры металла при выпуске металла из сталеплавильного агрегата  ………..……………………………..……...15

………..……………………………..……...15

2.4.4 Потери тепла через футеровку во время выдержки ковша……17

2.4.5 Потери тепла при продувке аргоном

2.5 Расчет параметров продувки стали в печь-ковше инертным газом... 19

2.5.1 Расчет времени продувкичерез пористые пробки…………….. 19

2.5.2 Расчёт времяни продувки через погружную фурму...………… 20

2.5.3Расчет дегазации при продувке инертным газом……………….20

2.6 Выбор мощности трансформатора

3 Расчет технологических параметров и конструкции циркуляционного вакууматора ………………………………………………………………….

3.1 Технологические особенности вакуумирования металла………….

3.2 Расчет размеров вакуумной камеры…………………………………

3.3 Расчет технологических параметров процесса вакуумирования….

3.4 Обработка металла на циркуляционном вакууматоре………..

Введение

Качество стали – это постоянно действующий фактор, который на всех исторических этапах побуждал металлургов искать новые технологии и новые инженерные решения. Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки в традиционных сталеплавильных агрегатах (конвертерах, дуговых, мартеновских и двухванных печах) привели к созданию новых сталеплавильных процессов, комплексных технологий, обеспечивающих получение особо чистых по содержанию нежелательных примесей марок стали.

В тех случаях, когда технологические операции, обеспечивающие получение металла требуемого качества, непосредственно в самом агрегате приводят к потере его производительности, их выполняют во вспомогательной емкости (ковше или др.), то есть переводят в разряд внепечной, или вторичной, металлургии. Основную цель вторичной металлургии можно сформулировать как осуществление ряда технологических операций в специальных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных печах. В настоящее время методами внепечной металлургии обрабатывают сотни миллионов тонн стали массового назначения. Установки для внепечной обработки имеются практически на всех заводах качественной металлургии. Обработке подвергают металл, выплавленный в мартеновских печах, дуговых печах и конвертерах.

Обоснование параметров сталеразливочного ковша

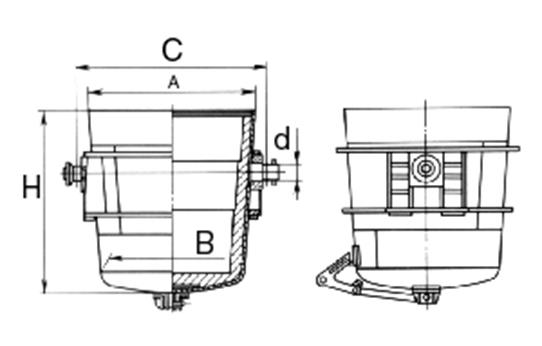

Основные размеры сталеразливочных ковшей и их основные параметры представлены на рисунке 1 и в таблице 1.

Выход жидкой стали до раскисления – 92 % или

Выход жидкой стали до раскисления – 92 % или  т. Исходя из полученных данных, выбираем ковш ёмкостью 115 т.

т. Исходя из полученных данных, выбираем ковш ёмкостью 115 т.

Рисунок 1- Основные размеры кожуха 115-т сталеразливочного ковша

Таблица 1 – Основные параметры сталеразливочного ковша

| Высота, мм | Диаметр, мм | |

| верх | низ | |