Цикл паротурбинных установок. Цикл Ренкин.

Данный цикл был разработан шотландским инженером Ренкиным.

Работа цикла заключается в следующем. В паровой котел при подводе теплоты q осуществляется процесс парообразования (pV- диаграмма 4-5). Затем пар поступает в паронагреватель, где доводится до определенной температуры (6-1).

Перегретый пар по паропроводу направляется в паровую турбину, где расширяясь, адиабатно, совершает работу (1-2), вращая колесо турбины.

Отработавший в турбине пар поступает в конденсатор, где отдает не превращенную в работу теплоту охлаждающей воде. Здесь пар конденсируется (2-3), а затем с помощью питательного насоса сжимается для нового цикла (3-4).

Процесс 4-5-6-1 является процессом получения рабочего пара в котле – агрегате и пароперегревателе. Адиабатное расширение в турбине (1-2) связано с производством внешней работы, цикл завершается на процессе конденсации пара (2-3) в конденсаторе.

Количество теплоты, необходимой для перевода 1 кг сухого насыщенного пара в перегретый при постоянном давлении называется тепловой перегрев.

;

;

Где Ср - истинная массовая теплоемкость перегретого пара при р=const.

Термический КПД цикла Ренкина определяется по выражению:

,

,

q1- теплота, сообщаемая в процессе парообразования на участке 4-5-6-1 при p=const.

q2- теплота, отдаваемая паром в конденсаторе (2-3) p=const.

В свою очередь q1 = h1 – h2`,

где h1-энтальпия пара поступающего в турбину.

h2`- энтальпия конденсатора (жидкости).

Теплота, отдаваемая пару в конденсаторе (2-3) при р=const.

q2=i2-i1,

где i2- энтальпия пара после выхода из турбины.

Формула КПД имеет вид:

Удельный расход пара (d0) для получения 1 кВт/час определяется по формуле:

d0=860/(h1-h2),

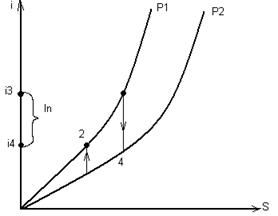

Наиболее удобно для определения цикла и термического КПД пользоваться is-диаграммой.

Р1>Р2,

q1= i3-i1?

Q2-i4-i1

ln=i3-i4.

hт=(i3-i4)/(i3-i1)

Способы повышения КПД.

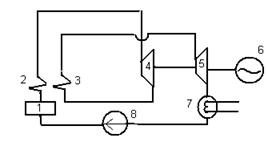

а)Схема паротурбинной установки с промежуточным перегревом пара.

1- котел.

2- Первичный перегреватель.

3- Промежуточный (вторичный) перегреватель.

4- Первые ступени турбины.

5- Остальные ступени.

6- Генератор электрического тока.

7- Конденсатор.

8- Насос (электрический).

В котле1 образуется насыщенный пар, который перегревается в первичном перегревателе 2, перегретый пар поступает в турбину, где частично расширяется, производя работу в первых её ступенях 4.Отработывший частично пар направляется в промежуточный (вторичный) перегреватель 3, откуда после перегрева возвращается в турбину и расширяется в остальных ступенях 5. Отработавший пар поступает в конденсатор 7, где конденсируется. Конденсатор насосом 8 перекачивается в котел. Вал турбины соединяется с валом генератора электрического тока 6.

Применение пара высокого начального давления, хотя не повышает КПД, но при этом увеличивается влажность пара, это вызывает усиленный износ лопаток последних ступеней турбины. Для устранения этого недостатка, а также повышения КПД применяют промежуточный перегрев пара. С этой целью пар после частичного расширения в первых ступенях турбины отводится и направляется в пароперегреватель промежуточного контура перегрева, где он нагревается до температуры свежего пара, или несколько ниже её, и после этого направляется на последние ступени турбины.

Применение промежуточного перегрева не только исключает работу турбины в области недопустимой влажности, но и повышает на 3-6 % термический КПД цикла паротурбинной установки, в следствие повышения средней температуры подвода тепла. Введение еще одного промежуточного перегрева, т.е. двукратный промежуточный перегрев, еще больше повышает экономичность, возможны различные схемы промежуточного перегрева.

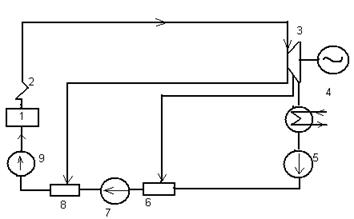

Регенеративный цикл.

Практический подогрев питательной воды в схеме производится паром, отбираемым из турбины, такой подогрев называется регенеративным. Он может быть одноступенчатым, когда подогрев осуществляется паром 1-ого давления, или многоступенчатым, если подогрев производится последовательно паром различных давлений, отбираемым из различных точек (ступеней) турбины. Перегретый пар поступает из перегревателя 2 в турбину 3 после расширения в ней часть пара отбирается из турбины и направляется в первый по ходу пара подогреватель 8, остальная часть пара продолжает расширяться в турбине. Далее пар отводится во второй подогреватель 6, остающееся количество пара после дальнейшего расширения в турбине поступает в конденсатор 4. Конденсат из конденсатора насосом 5 подается во второй подогреватель, где подогревается паром, затем насосом 7 подается в первый подогреватель, после чего насосом 9 подается в котел 1.

Термический КПД регенеративного цикла увеличивается с числом отбора пара, однако увеличение количества отборов связано с усложнением и удорожанием установки, поэтому число отборов обычно не превышает 7-9. КПД цикла примерно составляет 10-12 % с увеличением числа отборов.

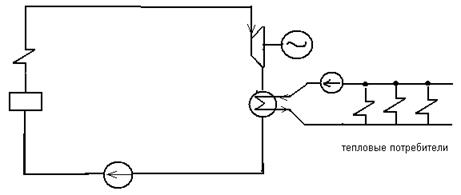

Теплофикационный цикл.

В паросиловых установках охлаждающая вода имеет температуру выше температуры окружающей среды. И выбрасывается в водоем, при этом теряется около 40 % подведенного тепла. Более рациональными являются установки, в которых часть тепловой энергии используется в турбогенераторах для выработки электроэнергии, а другая часть идет на нужды тепловых потребителей. Тепловые станции, работающие по такой схеме, называются Тепло Электроцентралями (ТЭЦ).

Цикл ТЭЦ: охлаждающая вода, нагретая в конденсаторе, не выбрасывается в водоем, а прогоняется через отопительные системы помещений, отдавая в них тепло и охлаждаясь одновременно. Температура горячей воды для целей отопления должна быть не менее 70-100°С. А температура пара в конденсаторе должна быть на 10-15 °С выше. Коэффициент использования тепла в теплофикационном цикле составляет 75-80%. В не теплофикационных установках около 50%. При этом повышается экономичность и КПД. Что позволяет экономить ежегодно до 15% всего расходуемого тепла.